0/ Sự hình thành và phát triển của máy cắt Laser?

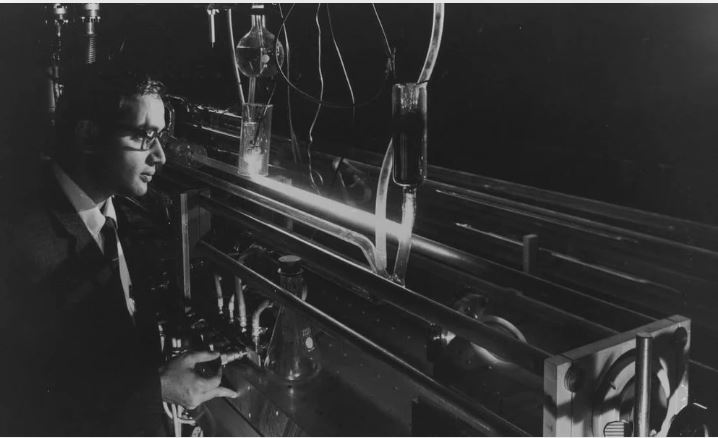

Các chùm tia laser được phát minh vào năm 1960 khi nhà vật lý Theodore Maiman sử dụng một tinh thể ruby tổng hợp để chế tạo ra chùm tia laser thẳng. Nhưng mãi đến năm 1963, kỹ sư điện Kumar Patel mới phát minh ra công nghệ cắt laser khí bằng CO2 giúp quá trình cắt laser trở nên rẻ và hiệu quả hơn.

Những nỗ lực của Patel đã đưa ngành công nghiệp khai thác vào ứng dụng thực tế vào năm 1965: Cắt và khoan trong các mỏ kim cương. Sau này, vào năm 1967, nhờ Peter Houldcroft, người đã phát triển béc cắt laser hỗ trợ khí đầu tiên, có thể cắt một tấm thép dày 1 mm.

♦ Nội dung trên chỉ tóm tắt những sự kiện chính, nếu cần biết chi tiết có thể tham khảo thêm nội dung trên wikipedia

1/ Cắt Laser là gì?

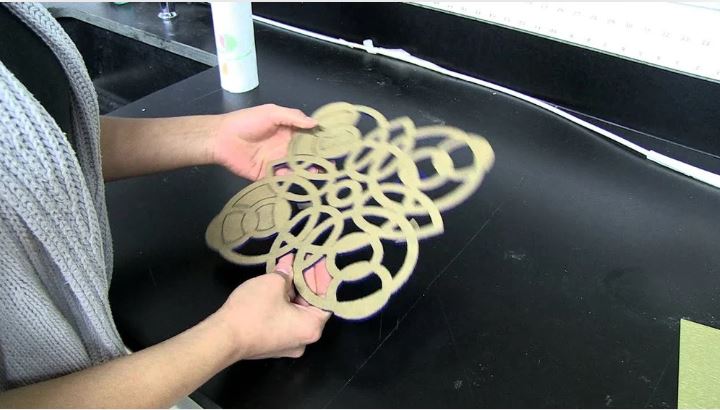

Máy cắt laser tạo ra các mẫu và thiết kế bằng cách cắt vật liệu. Một chùm tia laser mạnh làm tan chảy, đốt cháy hoặc làm bay hơi vật liệu. Về cơ bản, cắt laser là một quá trình chế tạo sử dụng chùm tia laser hẹp, hội tụ, để cắt và khắc các vật liệu thành các mẫu được thiết kế, hoa văn và hình dạng tùy chỉnh. Quá trình chế tạo dựa trên nhiệt này phù hợp để sử dụng cắt các vật liệu như gỗ, thủy tinh, giấy, kim loại, nhựa và đá quý. Nó cũng có khả năng sản xuất các bộ phận phức tạp mà không cần một công cụ chuyên biệt nào cả.

1.1/ Ứng dụng của cắt laser

Ngày nay, cắt laser có trong các ngành công nghiệp như điện tử, y học, hàng không vũ trụ, ô tô. Một trong những ứng dụng phổ biến nhất là cắt kim loại – như là vonfram, thép, nhôm, đồng thau hoặc niken – bởi vì laser mang lại vết cắt sạch và hoàn thiện bề mặt mịn. Laser cũng được sử dụng để cắt gốm, silicon và các phi kim loại khác.

Một trong những ứng dụng hấp dẫn nhất của công nghệ cắt laser là trong lĩnh vực phẫu thuật, nơi các chùm tia laser hiện đang thay thế dao mổ và đang được sử dụng để làm cắt mô. Điều này đặc biệt hữu ích trong các ca phẫu thuật cần có độ chính xác cao như phẫu thuật mắt.

2/ Nguyên lý của cắt laser là gì?

Lưu ý: Phần nội dung này có đề cập rất nhiêu đến kiến thức kỹ thuật, nếu bạn không phải là một người học kỹ thuật thì cần đọc kỹ và có thể tra cứu thêm các thuật ngữ được nhắc đến.

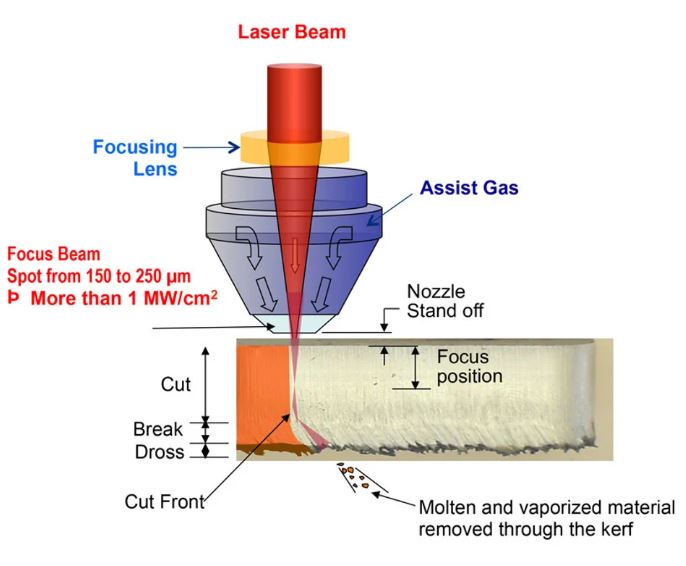

Một chùm tia cắt laser thường có đường kính trong khoảng 0,1 đến 0,3 mm và công suất trong khoảng từ 1 đến 3 kW. Công suất này cần được điều chỉnh tùy thuộc vào vật liệu được cắt và độ dày của nó. Ví dụ, để cắt các vật liệu phản chiếu như nhôm, bạn có thể cần công suất laser lên tới 6 kW. Cắt laser không mấy lý tưởng cho các kim loại như nhôm và hợp kim đồng vì chúng có tính chất dẫn nhiệt và phản xạ ánh sáng, nghĩa là chúng cần một loại laser mạnh hơn laser cắt các kim loại thông thường.

2.1/ Thành phần cốt lõi của máy cắt laser

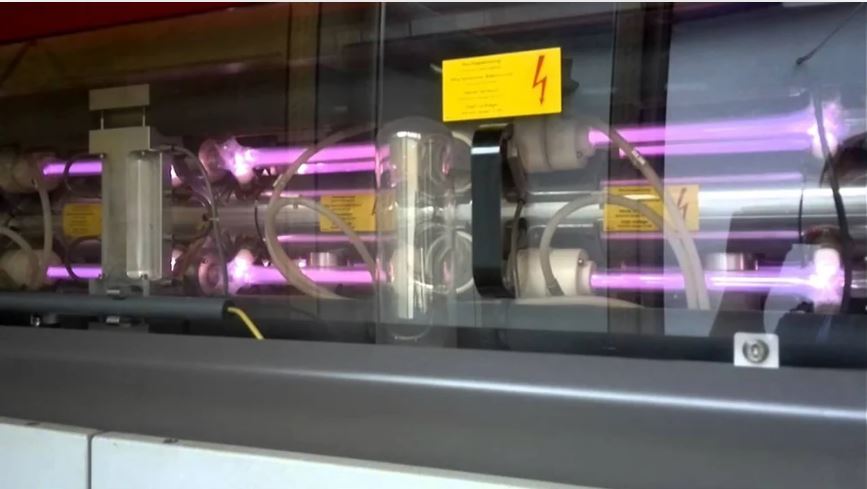

- Bộ cộng hưởng Laser: Chùm tia laser phát ra từ bộ cộng hưởng laser, một ống thủy tinh kín khí với hai gương đối diện nhau. Ống chứa đầy C02 và các loại khí khác như hydro, nitơ và heli. Sự pha trộn của các khí này được kích hoạt bởi điốt hoặc phóng điện phát ra năng lượng dưới dạng ánh sáng.

- Đầu cắt: Ánh sáng chiếu theo nhiều hướng khác nhau với sự hỗ trợ của một số gương được đặt ở vị trí cần thiết để đảm bảo nó chạm tới đầu cắt laser. Khi chùm tia tới đầu cắt, nó đi qua một thấu kính cong và được phóng to và tập trung vào một điểm duy nhất. Chính trong đầu cắt này, tia laser được biến thành một chùm mỏng, hội tụ, có thể cắt hoặc khắc. Các chùm tia laser hội tụ đi qua một vòi trước khi chạm vào tấm, với khí nén như nitơ hoặc oxy cũng chảy qua vòi này. Ví dụ, nếu bạn đang cắt nhôm hoặc thép không gỉ, chùm tia laser sẽ làm nóng chảy vật liệu trước khi nitơ có áp suất cao thổi kim loại nóng chảy ra khỏi rãnh. Thông thường, đầu cắt được gắn vào một hệ thống cơ học được điều khiển bởi dây xích hoặc dây đai, cho phép nó thực hiện các chuyển động chính xác trong một khu vực hạn chế. Tiêu điểm của ống kính cần phải nằm trên bề mặt vật liệu được cắt để tia laser để thực hiện cắt.

- Khoảng cách vòi phun: Tại mọi thời điểm, khoảng cách chính xác được duy trì giữa tấm và vòi phun. Không gian này là rất quan trọng vì nó xác định tiêu điểm. Thông thường, chất lượng của vết cắt sẽ bị ảnh hưởng bằng cách thay đổi tiêu điểm. Một số biến khác có thể ảnh hưởng đến chất lượng cắt bao gồm cường độ và tốc độ chùm tia.

2.2/ Những phương pháp cắt laser

- Ngọn lửa / phản ứng bốc cháy: Khí hỗ trợ là oxy, được thổi vào rãnh ở áp suất cao (lên đến sáu bar). Các vật liệu nóng (kim loại, trong trường hợp này) phản ứng với oxy và bắt đầu đốt cháy và oxy hóa. Phản ứng này sản xuất nhiều năng lượng hơn và hỗ trợ chùm tia laser.

- Hợp nhất cắt / nóng chảy và thổi: Một loại khí trơ (thường là nitơ) thổi vật liệu nóng chảy ra khỏi rãnh, làm giảm đáng kể năng lượng cần thiết. Vật liệu đầu tiên được làm nóng lên cho đến khi nó đạt đến điểm nóng chảy sau đó khí thổi ra

- Cắt từ xa: Một chùm tia laser cường độ cao làm bay hơi một phần (loại bỏ) vật liệu, cho phép cắt các tấm mỏng mà không cần khí hỗ trợ.

2.3/ Nguyên lý của máy cắt laser CO2

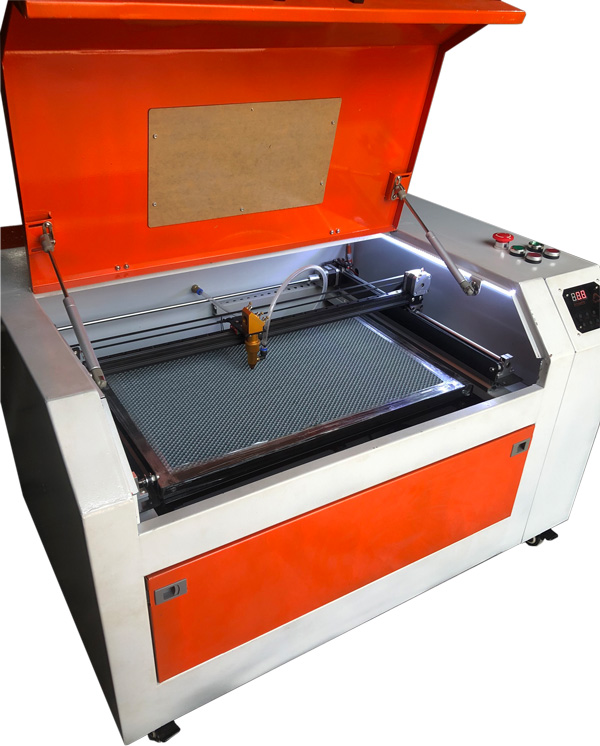

Ngày nay, máy cắt laser CO2 là một công cụ phổ biến được sử dụng để cắt và khắc các vật liệu như bìa cứng, gỗ dán, gỗ MDF hoặc acrylic. Hãy cùng xem xét kỹ hơn về công nghệ này

Laser CO2 là phổ biến nhất hiện nay, được sử dụng bởi cả các nhà sản xuất và chuyên gia. Vì vậy chúng tôi sẽ giải thích cụ thể loại laser này hoạt động như thế nào. Từ Laser là một từ viết tắt của khuếch đại ánh sáng bằng cách phát ra bức xạ bức xạ kích thích. Điều này có nghĩa là tia laser là một ánh sáng cực mạnh được khuếch đại qua gương và ống kính, tạo ra năng lượng để cắt bất kỳ vật liệu nào. Đó là một quá trình dễ nhận thấy nếu chúng ta phân tích nó theo cách sau:

- Chùm tia được tạo ra bởi một bộ cộng hưởng laser, đó là một ống thủy tinh kín khí với hai gương đối diện nhau, ống này chứa đầy CO2 và các loại khí khác như helium, nitơ và hydro. Sự pha trộn của các khí này được kích hoạt bởi phóng điện hoặc điốt phát ra năng lượng dưới dạng ánh sáng, chúng được phản chiếu qua lại bởi các gương.

- Sau khi chùm tia được tạo ra, nó đi qua máy và phân tán theo các hướng khác nhau với sự trợ giúp của các gương khác để chiếu tới đầu máy cắt laser.

- Cuối cùng khi chùm tia tới đầu cắt, nó đi qua một thấu kính cong giúp phóng đại năng lượng của tia laser và hội tụ nó vào một điểm duy nhất. Cắt hoặc khắc laser có thể thực hiện bằng cách điều chỉnh một số thông số như cường độ và tốc độ chùm tia.

3/ Phân biệt giữa cắt và khắc laser?

Cắt laser và khắc là hai phương pháp sản xuất bù trừ cho nhau, quá trình bắt đầu với một vật thể rắn và chùm tia laser loại bỏ vật liệu để tạo thành sản phẩm cuối cùng. Tuy nhiên, có một sự khác biệt giữa cắt laser và khắc laser.

- Cắt laser là một quá trình có độ chính xác cao, trong đó một chùm tia laser chiếu vào bề mặt vật liệu và làm nóng nó cho đến khi nó tan chảy hoặc bay hơi hoàn toàn và để lại vết cắt sạch.

- Khắc laser là một quá trình rất giống với cắt laser, nhưng cường độ tia laser bị giảm xuống chỉ đánh dấu trên bề mặt vật liệu thay vì cắt xuyên suốt.

Nếu cần tìm hiểu chi tiết về công nghệ khắc laser, hãy xem bài viết: Khắc laser – Cần biết gì để hành nghề?

3.1/ Sự khác biệt giữa đánh dấu và khắc laser

Một máy cắt laser nên có thêm khả năng đánh dấu và khắc. Trên thực tế, sự khác biệt duy nhất giữa cắt, khắc và đánh dấu là mức độ sâu của tia laser và cách nó thay đổi diện mạo tổng thể của vật liệu. Trong cắt laser, nhiệt từ laser sẽ cắt toàn bộ vật liệu. Nhưng đó không phải là trường hợp với dấu laser và khắc laser.

Khắc bằng laser làm mất màu bề mặt của vật liệu, trong khi khắc laser loại bỏ một phần của vật liệu. Sự khác biệt chính giữa các phương pháp khắc là độ sâu mà tia laser xuyên qua.

- Đánh dấu bằng laser: Trong việc đánh dấu bằng laser, tia laser không đi xuyên suốt vật liệu mà thay vào đó chỉ làm thay đổi tính chất hoặc sự bề mặt của vật liệu. Laser tạo ra các dấu có độ tương phản cao bởi vì nhiệt của laser phân phối lại carbon trong vật liệu được đó.

- Khắc laser: Trong khắc laser, chùm tia sẽ loại bỏ bề mặt vật liệu để lại một hốc lộ ra thiết kế sẵn. Tia laser làm nóng vật liệu đến nhiệt độ rất cao, khiến nó bốc hơi và tạo ra lỗ trống.

4/ Ưu và nhược điểm của cắt Laser

4.1/ Ưu điểm

Có những công nghệ khác như phay CNC có thể đạt được kết quả tương tự với máy cắt / khắc laser, nhưng ở đây chúng tôi xem xét về những lợi thế của việc cắt laser so với các kỹ thuật khác.

- Độ chính xác cao cho phép khắc sản phẩm chi tiết hơn và có những vết cắt sạch hơn.

- Tốc độ sản xuất cao hơn.

- Có thể gia công các vật liệu khác nhau.

- Nó tương thích với bất kỳ phần mềm nào chẳng hạn như AutoCAD (DWG) hoặc Adobe Illustrator (AI).

- Nó không có tạo ra nhiều phế liệu.

- Rất an toàn để sử dụng với các thiết bị phù hợp.

- Giá cả phải chăng hơn các máy CNC cùng cỡ

4.2/ Nhược điểm

- Vật liệu dày khó cắt hơn hoặc yêu cầu tốc độ rất thấp.

- Không thể gia công vật liệu mật độ cao hơn như thủy tinh.

- Nó đốt cháy các cạnh của vật liệu.

- Một số vật liệu như nhựa, có thể tạo ra khí thải độc hại.

- Tốc độ sản xuất không nhất quán vì nó tùy thuộc vào độ dày và mật độ vật liệu.

- Một số máy cắt laser tiêu thụ rất nhiều năng lượng, làm tăng chi phí sản xuất.

- Nguy cơ các cạnh bị cháy khi cắt

5/ Các loại máy cắt laser chính

Sự khác biệt trong máy cắt laser đến từ các loại laser trong máy và loại laser xác định loại độ dày vật liệu mà laser có thể cắt được. Thông thường, laser công suất cao sẽ rất lý tưởng cho các ứng dụng chuyên nghiệp, nơi cần cắt các phần lớn bằng nhựa hoặc kim loại. Mặt khác, laser công suất thấp có hiệu quả đối với các vật liệu mỏng hơn như nhựa, thẻ kho, giấy và gỗ.

5.1/ Khí Laser – Máy cắt laser CO2

Việc cắt được thực hiện bằng cách sử dụng CO2 kích thích điện. Laser CO2 được sản xuất trong một hỗn hợp bao gồm các loại khí khác như nitơ và helium. Laser CO2 phát ra bước sóng 10,6 mm và laser CO2 có đủ năng lượng để xuyên qua vật liệu dày hơn so với laser sợi quang có cùng công suất. Những laser này cũng cho hoàn thiện mượt hơn khi được sử dụng để cắt các vật liệu dày. Laser CO2 là loại máy cắt laser phổ biến nhất vì chúng hiệu quả, rẻ tiền và có thể cắt và raster một số vật liệu.

Vật liệu có thể cắt trên máy cắt laser CO2: Thủy tinh, một số nhựa, da, sản phẩm từ giấy, gỗ, acrylic, vải.

5.2/ Máy cắt laser tinh thể

Máy cắt laser tinh thể tạo ra chùm tia từ nd: YVO (neodymium pha tạp yttri ortho-vanadate) và nd: YAG (garnet nhôm yttri pha tạp neodymium). Chúng có thể cắt xuyên qua các vật liệu dày hơn và mạnh hơn vì chúng có bước sóng nhỏ hơn so với laser C02, có nghĩa là chúng có cường độ cao hơn. Nhưng vì chúng có công suất cao, các bộ phận của chúng bị hao mòn nhanh chóng.

Vật liệu có thể cắt trên máy laser tinh thể: Nhựa, kim loại, và một số loại gốm sứ

5.2/ Máy cắt Laser sợi (hay còn gọi là laser fiber)

Cắt được thực hiện bằng cách sử dụng sợi thủy tinh. Các tia laser có nguồn gốc từ một loại “hạt Laser” trước khi được khuếch đại thông qua các sợi đặc biệt. Laser sợi quang cùng loại với laser đĩa và nd: YAG, và gọi là laser rắn trạng thái Hồi. So với laser khí, laser sợi quang không có bộ phận chuyển động, tiết kiệm năng lượng gấp hai đến ba lần và có khả năng cắt vật liệu phản chiếu mà không sợ phản xạ ngược. Những laser này có thể làm việc với cả vật liệu kim loại và phi kim loại.

Mặc dù hơi giống với laser neodymium, laser sợi quang đòi hỏi ít bảo trì hơn. Do đó, thay thế rẻ hơn và lâu dài hơn so với laser tinh thể

Vật liệu có thể cắt trên máy laser fiber: Nhựa và kim loại

♦ Trong số các loại máy cắt Laser, máy cắt laser CO2 được sử dụng phổ biến nhất, bởi cả các nhà sản xuất và chuyên gia. Chúng được sử dụng chủ yếu để cắt các vật liệu phi kim loại, và mặc dù chúng đã cải tiến để cắt xuyên qua kim loại, chúng vẫn phù hợp hơn với các vật liệu phi kim loại và hữu cơ (gỗ, da, cao su) và khắc vật liệu cứng.

5.4/ Lưu ý khi chọn mua máy cắt laser

- Hỗ trợ từ nơi bán: Một số nhà cung cấp dự trữ máy cắt laser giá rẻ, nhưng họ có đủ tin cậy để cung cấp cho bạn sự hỗ trợ cần thiết khi máy của bạn bị hỏng không? Làm thế nào dễ dàng để tìm thấy các bộ phận thay thế?

- Kích thước: Kích thước bàn đặt giới hạn về kích thước của vật liệu bạn có thể làm việc. Một chiếc bàn đặt lớn sẽ cho phép bạn cắt nhiều mảnh cùng một lúc trong khi một chiếc bàn đặt nhỏ hơn sẽ chỉ cho phép bạn làm việc trên một vật liệu cùng một lúc

- Công suất: Công suất càng nhiều, máy của bạn càng mạnh. Và hãy nhớ rằng, nhiều sức mạnh hơn có nghĩa là bạn sẽ cắt nhanh hơn và đáng tin cậy hơn.

- Vật liệu tương thích: Bạn có thể chọn bất kỳ vật liệu nào và bắt đầu cắt nó bằng tia laser. Ngoài ra, lưu ý rằng một số vật liệu bắt lửa trong khi những vật liệu khác tạo ra khói độc.

6/ Một số phần mềm hỗ trợ cắt laser

Chắc chắn phải cần đến một hoặc nhiều phần mềm để hỗ trợ quá trình thiết kế mẫu cắt laser. Ngoài ra, các phần mềm còn hỗ trợ thiết lập các tính năng trên máy cắt laser, kiểu cắt, nhận diện vùng cắt thông qua màu dắt và đường nét. Nếu sử dụng các thư viện file mẫu thì cũng cần có phần mềm để đọc file và chỉnh sữa khi cần thiết.

6.1/ Thiết kế 2D

Đây là các phần mềm chuyên sử dụng để thiết kế và chỉnh sửa các mẫu cắt laser 2D. Tuỳ vào nhu cầu, tài chính để lựa chọn phần mền phù hợp. Có một số phần mềm hỗ trợ truyền trực tiếp dữ liệu thiết kế vào máy mà không cần phải qua phần mềm thứ 3.

- AutoCAD

- Inkscape

- Adobe Illustrator

- CorelDraw

6.2/ Thiết kế 3D

- Autodesk Inventor

- Solidworks

- Autodesk Fusion 360

6.3/ Một số kinh nghiệm khi thiết kế để cắt laser

- Thiết kế phải đáp ứng các thông số kỹ thuật của máy cắt. Các tập tin hoàn thành phải đáp ứng các yêu cầu kỹ thuật của máy. Nếu không, cố gắng chuyển đổi một tập tin có thể dẫn đến mất chi tiết hoặc không hoàn hảo.

- Biết kích thước cắt laser tối đa và tối thiểu và vị trí đặt chính xác. Kích thước của thiết kế của bạn bị giới hạn bởi kích thước của bàn cắt. Nếu bảng là 1100 x 1100 mm, bạn không thể thiết kế lớn hơn kích thước đó đó.

- Chi tiết không thể nhỏ hơn độ dày vật liệu. Tránh các chi tiết nhỏ hơn độ dày của vật liệu. Nếu bạn muốn tạo lỗ thì đường kính của nó phải lớn hơn độ dày của vật liệu.

- Duy trì khoảng cách tối thiểu giữa các dòng. Đối với độ dày vật liệu cho sẵn, khoảng cách tối thiểu phải được duy trì. Theo nguyên tắc chung, hãy để khoảng cách giữa các phần bằng 2 lần độ dày vật liệu

- Định luật vật lý luôn được áp dụng. Khi bạn cắt ra một mảnh kim loại, nó sẽ rơi ra trừ khi có một mảnh kết nối trong thiết kế.

- Thiết kế thêm phần cố định chi tiết. Thiết kế của bạn sẽ sụp đổ hoặc dễ vỡ khi bạn có nhiều đường cắt nhau tại cùng một điểm.

- Kiểm tra chặt chẽ các chi tiết. Phóng to chi tiết và đảm bảo các nút giao đáp ứng khi cần thiết.

- Cẩn thận những chỗ uốn cong. Những chỗ uốn cong sẽ khiến đường cắt laser không đi theo đúng bản vẽ.

Sau khi thiết kế đã sẵn sàng và đã được tải lên máy, đầu cắt laser sẽ di chuyển qua tấm kim loại theo hướng dẫn của thiết kế để cắt phần theo ý muốn. Các tia laser đi theo tệp vectơ được thiết kế để cắt vật liệu cho đến khi hình dạng / mẫu được hoàn thành.