XU HƯỚNG CÔNG NGHỆ

Sự ưu thế của cắt laser so với tất cả các quy trình cắt kim loại khác làm cho nó trở thành lĩnh vực hàng đầu cho nhiều tiến bộ công nghệ trong máy móc, quy trình và vật tư tiêu hao.

Hình 2-2. Tổng số máy cắt laser bán trên toàn bộ máy công cụ tại thị trường Bắc Mỹ (Zimmermann 2002).

Hình 2-3. Ứng dụng của máy cắt laser trong các lĩnh vực (khoan, cắt, hàn,..) (Zimmermann 2002).

Các hệ thống chuyển động của máy

Một số loại thiết kế chuyển động với nhiều tính năng cho các ứng dụng, có sẵn trên thị trường và chỉ rõ tính chất của hệ thống.

- Máy cắt bằng tia laser phẳng trang bị đầu dò quang học có hai trục (X và Y) và một trục Z được điều khiển bởi hệ thống cảm biến theo dõi bề mặt (còn gọi là hệ thống theo dõi). Hầu hết các máy móc hiện đại có ba trục đầy đủ (X, Y và Z) chuyển động.Các đầu dò quang học được mô tả đặc điểm những thay đổi độ dài đường cắt của chùm tia. Do sự khác nhau về bản chất của chùm tia laser, bộ đầu dò quang học này phải được sử dụng để duy trì kiểm soát các điểm tập trung chùm tia trên toàn bộ đường bao làm việc.

- Máy cắt bằng tia laser phẳng với đầu quang học không di chuyển mà thay vào đó là bàn cắt hoặc phôi. Hệ thống chuyển động phôi / bàn tương tự cũng có thể được tìm thấy trong các máy kết hợp laser / bắn thủng. Độ dài đường quang hoàn toàn không đổi, đảm bảo các chùm tia tập trung thành điểm đồng đều trên toàn bộ đường bao làm việc. Các tia quang học chỉ di chuyển một trong trục Z để theo dõi bề mặt hoặc thiết lập, bảo trì.

- Máy cắt laser phẳng với chuyển động kết hợp đầu do quang học và hệ thống chuyển động bàn/phôi. Các phôi di chuyển dọc theo hướng X và đầu do di chuyển theo hướng Y và Z. Sự thay đổi độ dài đường quang được giới hạn trong hành trình trục trục Y. Một biến thể có bộ cộng hưởng laser di chuyển dọc theo trục X bằng cách gắn vào gantry trục Y; phôi không chuyển động trong các hệ thống lai như vậy. Máy lai không thể xử lý các hoạt động tốc độ cao, nhưng rất phù hợp cho các hình bao lớn. Một số hệ thống xử lý hình bao làm việc dài hơn 30,5 m.

- 3D-laser với một gantry năm trục gia công các hình dạng hoặc đóng dấu sản phẩm. Đây gần như là phương pháp cắt kim loại tiêu chuẩn để phát triển nguyên mẫu máy tự động. Nó có thể có một hình bao làm việc rất rộng,toàn bộ kích thước máy.

- Robot có khớp nối sáu trục, gia công bằng laser 3D là phân khúc phát triển nhanh nhất của ngành công nghiệp cắt laser, chủ yếu được thúc đẩy bởi nhu cầu chế tạo vỏ máy của ngành công nghiệp máy tự động. Một robot có khớp nối sáu trục được kết hợp với laser (YAG) với đầu cắt laser. Tốc độ và độ chính xác thích đáng trên hầu hết các ứng dụng cắt. Một hệ thống chi phí thập như vậy tăng khả năng ,tính dự phòng, khối lượng cần thiết theo các ràng buộc phân phối của JIT. Các trục nhỏ trên các đầu hội tụ giúp điều chỉnh vị trí điểm lấy nét cho cấu hình bề mặt 3D và thực hiện đục lỗ đường kính nhỏ. Một robot có khớp nối có một hình bao làm việc nhỏ hơn so với gantry năm trục đã đề cập trước đó.

Một trục quay tùy chọn để xử lý cắt ống và tự động dỡ,tải vật liệu có thể được thêm vào bất kỳ cấu hình nào ở trên.

Đối với các tấm mỏng chú trọng vào tốc độ cắt , máy cắt laser phẳng là lựa chọn ưu tiên. Đối với các tấm dày và hình bao làm việc lớn, chú trọng vào chất lượng thì các máy được trang bị hệ thống phân phối chùm tia hoặc hybrid được ưu tiên. Chất lượng đường cắt thường được đo bằng độ nhám bề mặt , số lượng và tính chất xỉ.

Hệ thống phân phối chùm tia

Các hệ thống laser YAG được đánh giá cao về khả năng sử dụng phân phối chùm sợi quang linh hoạt. Sợi quang đảm bảo độ dài đường quang không đổi. Hai loại được sử dụng các sợi quang chỉ số bước và sợi quang chiết suất phân cấp, cái sau cho phép chùm tia tập trung tốt hơn. Đối với việc sử dụng cắt kim loại công nghiệp với hệ thống YAG multikilowatt, các sợi có sẵn trên thị trường có chiều rộng lõi là 0,6- 1mm. Đường kính sợi nhỏ hơn 0,6 mm đang hướng tới thương mại.

Sợi quang linh hoạt cho chùm tia laser CO2 bước sóng 10,6 m không có sẵn trên thị trường .Sự phát triển trong các vật liệu sợi 10,6 m khác nhau đang được tiến hành và có thể bắt đầu với hệ thống năng lượng thấp. Các hệ thống ống dẫn sóng trông có vẻ hứa hẹn cho bước sóng 10,6 m, nhưng không bao giờ mang lại sản phẩm công nghiệp cho các hệ thống laser CO2 multikilowatt. Thay vào đó, sự phát triển công nghệ đã tăng tốc trong 15 năm qua đã mang lại các hệ thống phân phối chùm tia giúp duy trì sự ổn định của quá trình trên toàn bộ hình bao công việc (Haas 2002). Các hệ thống như vậy vẫn sử dụng gương và ống kính cơ bản được sắp xếp theo một cách quang học và cơ học thông minh, chẳng hạn như sau:

- Ống chuẩn trực được hình thành bởi hai gương hoặc thấu kính dựa trên nguyên lý kính viễn vọng. Các chùm đầu ra thường được phóng to đến một đường kính lớn hơn với độ lệch giảm. Điều này cho phép ít thay đổi đường kính của chùm tia trên một thấu kính hội tụ từ một đầu chéo của đường bao làm việc sang đường kế tiếp. Độ phóng đại có thể được lựa chọn cẩn thận để tối ưu hóa hiệu suất cắt tốt nhất.

- Một đường tia không đổi có thể đạt được với các hệ thống phân phối chùm linh hoạt / khớp nối, chẳng hạn như sợi quang cho laser YAG hoặc bộ phân phối quang học được khớp nối cho laser CO2 (Hình 2-4), hoặc với các hệ thống chùm tia /đứng yên phôi di động. Các hệ thống hybrid là một giải pháp trung hòa được các yêu tố trên trong đó chỉ có chuyển động trục Y tạo ra một sự thay đổi vừa phải về độ dài đường quang. Độ dài chùm tia không đổi cũng có thể đạt được bằng cách thêm trục U chuyển động cơ chế gương để chuyển hướng chùm tia laser sang đường vòng quang học được điều chỉnh liên tục. Trục U có thể được cấp nguồn độc lập hoặc chia sẻ công suất với trục X hoặc trục Y ngang. Độ dài của đường vòng là một chức năng của vị trí X-Y trên bàn, do đó các thay đổi trong tổng chiều dài đường quang vẫn nhỏ hoặc tốt nhất là không có ở bất kỳ vị trí nào trên hình bao làm việc.

- Đầu tự động lấy nét điều chỉnh độ dài tiêu cự của đường quang tại mỗi khu vực làm việc. Công nghệ gương thích ứng có thể kích hoạt tính năng tương tự bằng cách thay đổi độ cong bán kính khi khi tia đang đến một chiếc gương đặt hướng về ống kính hội tụ.

- Bộ tự động ngắt bao gồm phần mềm điều khiển số quản lý giữa tín hiệu cảm biến độ cao và chuyển động trục Z để giữ vị trí lấy nét và giá trị béc cắt không đổi.

- Chùm tia chuẩn trực bao gồm một ống chuẩn trực với tia quang học di chuyển hoặc thích ứng. Nó được thiết kế để điều chỉnh độ phóng đại chuẩn và tự động lấy nét như là một chức năng định vị hình bao làm việc.

- Tối ưu hóa việc sử dụng chùm tia phân cực tuyến tính bằng cách định hướng hướng phân cực song song với hướng cắt. Điều này đòi hỏi ít nhất trục quay bổ sung ở đầu lấy nét. Phần mềm sẽ duy trì hướng phân cực tuyến tính của điểm tập trung tiếp tuyến với đường cắt.

- Tương tự, một điểm chùm tập trung hình chữ nhật (Scott et al. 1995) có thể được định hướng sao cho trục dọc của nó vẫn song song với hướng cắt. Điều này cũng đòi hỏi một hệ thống trục quay bổ sung ở đầu lấy nét và phần mềm thích hợp để duy trì hướng của điểm tập trung tiếp tuyến liên tục với đường cắt.

Công nghệ Bifocal sử dụng các hệ thống phân phối chùm tia mang lại hai độ dài tiêu cự khác nhau. Một phần của chùm tia laser kết thúc được tập trung ở một vị trí khác với phần còn lại (Nielsen 1998), do đó tạo ra nhiều hơn một mật độ năng lượng tối ưu dọc theo trục quang. Công nghệ như vậy cho phép tốc độ cắt nhanh hơn và tiêu thụ khí hỗ trợ hiệu quả hơn, đặc biệt đối với cắt laser áp suất cao, khí hỗ trợ nitơ.

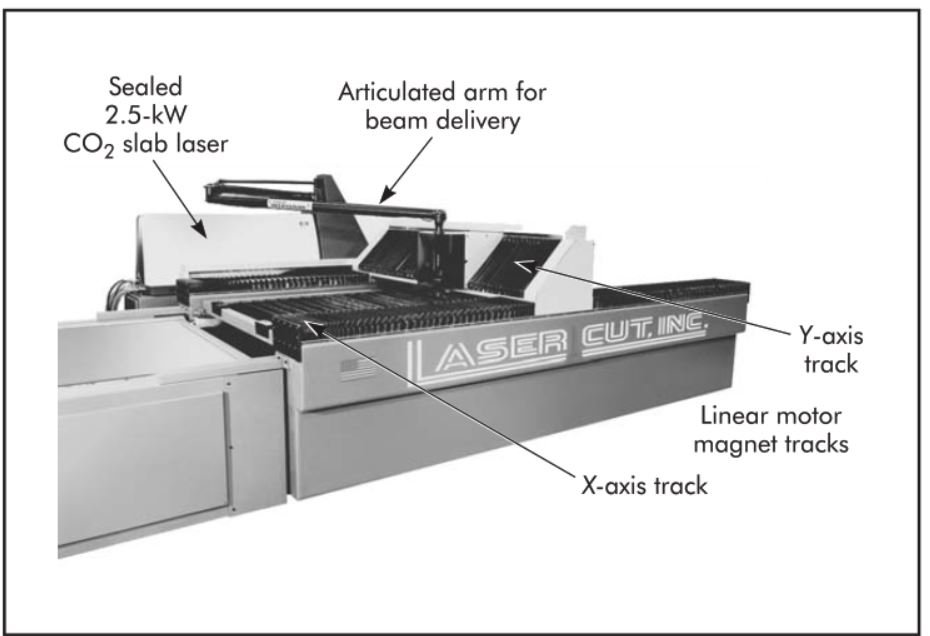

Hình 2-4. Một hệ thống laser tấm CO2 2,5 kW chuyển động động cơ tuyến tính mang lại tốc độ và độ chính xác cao. (Courtesy Laser Cut, Inc.)

Hệ thống chuyển động

Các hệ thống chuyển động đang chuyển đổi từ động cơ servo truyền thống với trục quay sang công nghệ động cơ tuyến tính. Động cơ servo truyền mô-men quay thành chuyển động tuyến tính bằng cách kẹp một vít bi. Động cơ tuyến tính sử dụng sự tương tác giữa hai vectơ từ trường để tạo ra lực và chuyển động tuyến tính. Vì khớp nối được thực hiện trực tiếp bằng tương tác từ trường, không có tiếp xúc vật lý giữa các bộ phận chuyển động . Nó mang lại ít ma sát và phản ứng mạnh mẽ, tăng tốc và khả năng truyền tải nhanh nhanh hơn. Kết quả là độ nét cao và độ chính xác cao hơn của các biên dạng phức tạp tại tốc độ cao và ít bị mài mòn hơn.

Bộ cộng hưởng laser

Các bộ cộng hưởng laser đã tiến hóa và cải tiến trong 20 năm qua. Một thay đổi đáng chú ý là vòng phủ song nhỏ hơn và trọng lượng ít hơn. Bộ cộng hưởng laser CO2 4-chìa khóa trao tay hiện đại trong Hình 2-5 chiếm chưa đến một nửa vùng phủ sóng của laser CO2 1-kW của 20 năm trước. Quá trình lắp ráp đóng vỏ của bộ cộng hưởng đóng một vai trò quan trọng trong việc thu nhỏ hiệu quả. Các cân nhắc bảo trì chiến lược, cùng với các yêu cầu sửa chữa áp đặt tính mô đun trong thiết kế bộ cộng hưởng. Các phụ kiện, chẳng hạn như máy làm lạnh, điều khiển số và nguồn điện, phải được thu nhỏ.

Ở bước sóng 10,6 m, laser CO2 phát ra trong tia hồng ngoại (IR)trường quang phổ ánh sáng với hiệu suất điện tổng thể khoảng 10% đối với hầu hết các laser cắt công nghiệp. Những nhà thiết kế bộ cộng hưởng ổn định cố gắng kết hợp các tính năng đối lập trong công suất đầu ra , chất lượng chế độ chùm tia và điện thế thấp. Chất lượng chế độ chùm tia cao dẫn đến khả năng tập trung cao để đạt được mật độ năng lượng tập trung tại một điểm để nung chảy và hóa hơi kim loại. Để đạt hiệu quả tổng thể tối đa, có thể bật công suất đầu ra chùm tia cao hơn bằng cách cho phép đường kính chùm lớn hơn với chế độ thấp trong buồng công hưởng laser. Tuy nhiên, nếu chất lượng chế độ chùm tia được cải thiện, gần như chắc chắn sẽ dẫn đến công suất đầu ra ít hơn và hiệu quả tổng thể thấp hơn. Với thiết kế bộ cộng hưởng,buồng cộng hưởng hybrid được xem xét là ổn định trong một mặt phẳng ngang. Đó là trường hợp với laser tấm CO2. Cấu hình hybrid này cho phép trích xuất chùm tia công suất cao với độ tập trung năng lượng cao. Tính năng này là một lợi thế quyết định để cắt laser tốc độ cao bằng kim loại tấm mỏng. Cần lưu ý rằng, như được giải thích trong Phụ lục B, tính ổn định hoặc không ổn định của bộ cộng hưởng đặc trưng cho thiết kế của nó và không liên quan gì đến tính ổn định của chùm đầu ra. Có nhiều laser công nghiệp, chẳng hạn như laser tấm, với thiết kế bộ cộng hưởng không ổn định nhưng đặc tính và hiệu suất của chùm tia đầu ra hoàn toàn ổn định.

Ánh sáng có bước sóng ngắn hơn kết hợp tốt hơn với kim loại, như kinh nghiệm xử lý kim loại với laser YAG. Hầu hết các chùm laser YAG công nghiệp có bước sóng 1,06 m, ngắn hơn 10 lần so với laser CO2. Công nghiệp laser YAG có đủ năng lượng để cắt kim loại được bơm bằng hệ thống đèn flash, mang lại hiệu quả tổng thể ảm đảm(dưới 4%). Laser YAG có sự tăng trưởng đáng kể về thị trường, đặc biệt là trong thị trường chế tạo kim loại máy tự động nơi tính linh hoạt của việc cung cấp chùm sợi quang giúp chúng dễ dàng tích hợp với các robot có khớp nối chi phí thấp .

Công nghệ và thiết kế cho laser YAG được bơm đi-ốt đã sẵn sàng trong một số năm. Hiệu quả tổng thể của chúng đã tăng lên mức cao 15%, với sự cải tiến về chất lượng chùm tia. Vào cuối thế kỷ 20, một số nhà sản xuất đã cung cấp các loại laser YAG multikilowatt thương mai được bơm đi-ốtmultikilowatt. Tuy nhiên, sự khan hiếm của các nhà cung cấp điốt và giá thành cao đã làm chậm sự phát triển của chúng. Laser YAG được bơm điốt hứa hẹn sẽ thay thế laser YAG được bơm bằng đèn flash trong vòng vài năm, và thậm chí thách thức laser CO2 trong ngành công nghiệp cắt kim loại, đặc biệt là chế tạo máy tự động. Cân nhắc an toàn với bước sóng ngắn hơn 1,06 m đóng vai trò làm chậm việc sử dụng laser YAG trong các xưởng nhỏ.

Cuộc tìm kiếm laser bước sóng ngắn không kết thúc với YAG laser. Công suất Multikilowatt, laser diode trực tiếp có bước sóng 0,8 m đã có sẵn trên thị trường trong các thiết bị điện thế cực kỳ nhỏ gọn (Zedicker et al. 2000). Hiệu suất bơm của chúng có thể đạt tới 60% trong quá trình thử nghiệm. Khi phân tích về hiệu quả của các phụ kiện (ví dụ, máy làm lạnh ), chúng đạt hiệu suất tổng thể khoảng 25%. Tuy nhiên, hiệu quả vượt trội và nhỏ gọn này phải trả giả là chất lượng chùm tia kém. Hiện tại, khả năng lấy nét quá kém đối với các ứng dụng cắt kim loại bằng laser. Bảng 2-2 so sánh hiệu quả của các hệ thống laser công nghiệp khác nhau.

Những cải tiến về công nghệ để tạo ra các laser diode trực tiếp có thể là ứng cử viên cho việc cắt laser kim loại có thể sẽ xuất hiện trong vòng một vài năm. Trong khi đó, laser diode trực tiếp vẫn chưa sẵn sàng để cắt các kim loại có chất lượng đường cắt tương đương với laser CO2 và YAG.

Kỹ thuật tự động hóa

Các phần mềm CAD / CAM phát triển nhanh chóng khi các loại chi tiết ngày càng trở nên giống nhau và gần với một tiêu chuẩn phổ quát hơn. Các phần mềm này chuyển đổi thiết kế chi tiết thành chương trình lập trình, bao gồm các tính năng dành riêng cho laser như lập trình dòng chung, khởi động vòng lặp, công suất đầu ra, gia công xử lý góc đỉnh. Cùng với nhau, phần mềm và tự động hóa xử lý vật liệu mang lại các quá trình sản xuất linh hoạt, như minh họa trong Hình 2-6.

Bảng 2-2. Laser YAG diode trực tiếp thách thức laser CO2 và laser YAG được kích hoạt bằng đèn flash

| Laser kích hoạt bằng diode trực tiếp | CO2 Laser | Laser YAG được sử dụng bằng kích hoạt flash | Laser YAG dùng diode | |

| Bước sóng | 0,8µm | 10,6 µm | 1,06 µm | 1,06 µm |

| Công suất trung bình | 4kW | 4kW | 2kW | 2kW |

| Hiệu quả hệ thống | 25% | 6% | 1% | 8% |

| Chất lượng chùm tia | Chất lượng cắt thấp | Cao | Trung bình | Trung bình |

| Bộ phân phối chùm tia | Sợi quang | Gương | Sợi quang | Sợi quang |

| Điện thế của hệ thống | 0,7m2 | 2,3 m2 | 3,7 m2 | 3,7 m2 |

| Lưu ý: Hệ thống laser bao gồm các chi tiết cần thiết như bộ cộng hưởng laser, nguồn cung cấp năng lượng và thiết bị làm lạnh | ||||