Phát triển bộ điều khiển CNC

Trung gia công dọc được hiển thị trong Hình 7 và được hiển thị bên dưới, kết hợp với phiên bản mới nhất của bộ điều khiển CNC mức độ AI (CNC: Computer(ized) Numerical(ly) Control(led), AI: Artificial Intelligence), mà thuật ngữ các công ty gọi nó là hệ thống thần kinh – vì nó dường như có khả năng phản ứng với những thay đổi trong suốt quá trình sử dụng với bối cảnh môi trường gia công hoạt động. Mức độ trí tuệ nhân tạo có vẻ cao này với sức mạnh tổng hợp của nó bên trong bộ điều khiển CNC, trang bị cho máy công cụ các chức năng giám sát tình trạng tiên tiến quan trọng sau:

- Giảm thiểu rung (rung động, chấn động, lúc lắc) – thông qua một điều khiển rung chủ động, điều đó có nghĩa là bất kỳ rung động máy nào được thúc đẩy bởi chuyển động trục (ví dụ: tăng/ giảm tốc) có thể ảnh hưởng đáng kể đến cả độ chính xác và độ tin cậy của gia công với thời gian gia công của nó. Chức năng kiểm soát rung chủ động này trong suốt quá trình gia công – tự động làm giảm độ rung của mũi dao cắt, tăng cường cải thiện bề mặt hoàn thiện của phôi gia công và giảm thiểu tỷ lệ hao mòn quá mức của mũi dao cắt, do đó kéo dài tuổi thọ công cụ dụng cụ cắt.

- Điều khiển độ dịch chuyển nhiệt – thông qua một tấm chắn nhiệt thông minh, vì vậy nhiệt độ của máy công cụ thay đổi do hoạt động của nó và kết quả của bất kỳ thay đổi nhiệt độ phòng xung quanh, bất kỳ sự thay đổi, chuyển dịch không mong muốn nào cũng sẽ ảnh hưởng đến độ chính xác và độ tin cậy của gia công. Tấm chắn nhiệt thông minh sẽ tự động bù cho các biến đổi nhiệt độ như vậy, cùng với những thay đổi về tốc độ trục chính/ vận hành rãnh trượt và theo cách thức này giúp ổn định độ chính xác gia công. Ngoài ra, để giảm thiểu biến dạng nhiệt – cần thiết cho sự ổn định của độ chính xác gia công, các phần tử chi tiết máy tạo nhiệt (ví dụ: động cơ trục chính, vòng bi – trục vít me…) được bố trí một cách đối xứng trong tổng thể máy công. Kết quả là, sự dịch chuyển nhiệt của máy theo thứ tự ≤8 µm – cho sự thay đổi nhiệt độ phòng là 8°C. Việc giảm thiểu các hiệu ứng nhiệt như vậy trên máy công cụ giúp ổn định tổng thể máy công cụ, trong thời gian sử dụng kéo dài.

- Ngăn ngừa nhiễu máy – thông qua một tấm chắn an toàn thông minh; do đó, khi người vận hành điều khiển thủ công cho các trục của máy di chuyển, để thiết lập hoặc đo lường, mô hình 3D đã đồng bộ hóa được mô tả trong màn hình hiển thị CNC – để kiểm tra bất kỳ sự nhiễu máy nào sắp xảy ra. Nếu bất kỳ sự nhiễu máy nào được phát hiện thì chuyển động của các trục sẽ bị dừng lại ngay lập tức; điều này bảo vệ máy móc và công cụ dụng cụ, cho phép đạt được thời gian thiết lập nhanh hơn nhiều.

- Hệ thống tin nhắn bằng lời nói (VBS: Verbal message system) – thông qua trình tư vấn bằng giọng nói, bằng lời nói truyển tin cho biết những công tắc nào đã được chọn bởi người vận hành máy CNC và sau đó khuyến cáo rằng nên thận trọng khi vận hành máy bằng thao tác thủ công. VBS này có khả năng giảm các vấn đề thiết lập vận hành CNC khi chọn và di chuyển các trục tuyến tính hoặc trục quay. Hơn nữa, VBS định rõ các điều sau: khi nào cần thêm dung dịch làm mát, dầu bôi trơn cho máy; tại thời điểm tuổi thọ của công cụ dụng cụ sắp đến hạn; cộng với nhiều câu lệnh bằng lời nói hơn; cho phép chuyển đổi suôn sẻ từ điều khiển thủ công sang điều khiển gia công hoàn toàn tự động.

- Giám sát trục chính toàn diện – thông qua trục chính tính năng kỹ thuật thông minh, sẽ giám sát loạt các thông số quan trọng liên quan đến trục chính bằng các cảm biến được bố trí đặc biệt trong cụm trục chính. Theo đó, bằng cách kết hợp giám sát trục chính tinh vi như vậy, điều này giúp giảm quá tải/ hư hại trục chính tiềm ẩn và theo cách này thì sẽ giảm thiểu đáng kể bất kỳ tổn thất sản xuất nào do thời gian chết (ngừng hoạt động) tiềm ẩm.

- Kiểm soát bảo trì toàn diện – thông qua chức năng hỗ trợ bảo trì thông minh theo dõi trạng thái của các chi tiết, linh kiện dễ bị hư hỏng trong máy công cụ, chẳng hạn như: bộ lọc, nắp chắn…, cùng với việc theo dõi lịch sử hoạt động của các đơn vị máy tới hạn. Loại thông tin này rất quan trọng trong việc xác định chương trình bảo trì phòng ngừa, theo đó giảm thời gian chết máy ngoài dự toán. Các tính năng quan trọng khác của hệ thống kiểm soát bảo trì này, bao gồm các cửa sổ bật lên thông báo cho người vận hành khi đến hạn thay thế, hoặc vào thời gian nào thì sẽ tiến hành việc thực hiện bảo trì theo lịch trình tiếp theo.

- Phát hiện mất cân bằng bàn máy/ mâm cặp và phân tích dữ liệu – thông qua máy phân tích cân bằng thông minh. Nếu đồ gá/ phôi nặng được tải trong điều kiện mất cân bằng, thì hoạt động an toàn của máy có thể bị ảnh hưởng. Chức năng cân bằng thông minh này phân tích vấn đề cân bằng, hiển thị thông số trọng lượng và vị trí của nó, làm nổi bật cách thức và nơi cần phải cân bằng lại – để loại bỏ tình trạng mất cân bằng tiềm ẩn này. Hệ thống này cũng có thể dừng bất kỳ hoạt động quay luân chuyển phôi nào, nếu rung động quá mực được phát hiện.

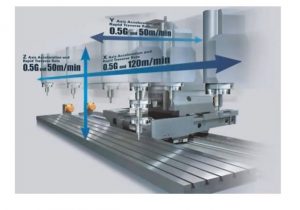

Hình 8: Trung tâm gia công minh họa cách máy được trang bị các trục động cơ tuyến tính điều khiển để có tốc độ di chuyển nhanh và tăng tốc/ giảm tốc, điều này sẽ giảm thiểu đáng kể bất kỳ thời gian nhàn rỗi phi sản xuất nào có thể xảy ra trong suốt chu trình gia công phôi.

1.11.6 Máy động học không trực giao/ song song (PKM: Parallel Kinematic Machines)

Cho đến nay, chỉ có một số thiết kế và cấu hình có sẵn của các máy công cụ trực giao được mô tả một cách thoáng qua, với các máy công cụ này có các trục vuông góc với nhau. Tuy nhiên, ngày càng có các máy công cụ mới biến thể và sáng tạo khác được thiết kế và phát triển với một loại cấu hình trục rất sáng tạo, được gọi một cách hợp lý là các máy công cụ không trực giao, hay thường được gọi là máy động học song song (PKMs).

Về phương diện lịch sử, vào năm 1956, ứng dụng công nghiệp đầu tiên của PKM phải được ghi nhận từ Gough, nhưng ngày nay loại PKM này thường được biết đến là một nền tảng Stewart. Loại nền tảng hỗ trợ này ban đầu được thiết kế vào năm 1956 nhằm thử nghiệm lốp ô tô. Kể từ đó, PKMs chủ yếu được sử dụng cho các nền tảng động học cho các trình mô phỏng thử nghiệm chuyến bay và được chọn trong các ứng dụng robot, do các lợi thế cụ thể của nền tảng về mặt khối lượng chuyển động thấp kết hợp với hiệu suất động học cao. Với việc mở rộng các ứng dụng gia công tốc độ cao, các PKMs này đã trở thành một sự sự lựa chọn cho một số thiết kế máy công cụ. Trong trường hợp máy công cụ sử dụng cấu hình PKM, công cụ này được kết nối với cơ sở máy thông qua một số chuỗi động học – hoặc thanh chống hỗ trợ – được gắn song song. Các thanh chống hỗ trợ này thường được xây dựng hoặc bằng các thanh trụ ống lồng với các điểm nút cố định hoặc xen kẽ với các thanh chống có chiều dài cố định với các điểm nút trượt. Các máy động học song song thường được đòi hỏi cung cấp độ chính xác và độ tin cậy cao hơn so với các chuỗi máy bản sao (tức là trực giao) của chúng, mang lại độ bền vững kết cấu cao và khả năng động học được cải thiện. Ngược lại, một PKMs-hình học như vậy thường bị giảm không gian làm việc hoạt động, do sự hiện diện của các điểm dị biệt bên trong hoặc do các vấn đề tiềm ẩn của hiện tượng tự va chạm. Dù sao, ngoài những khó khăn tiềm ẩn về mặt kỹ thuật này, các công cụ PKM hiện đang thu hút sự quan tâm khoa học của một số lượng lớn các nhà nghiên cứu học thuật và các công ty máy công cụ.

Sau mẫu thử nghiệm PKM đầu tiên được trưng bày vào năm 1994 tại Hoa Kỳ – trong triển lãm công nghệ sản xuất quốc tế IMTS (International Manufacturing Technology Show) ở Chicago – bởi công ty máy công cụ Giddings và Lewis, đã có nhiều PKM khác được thiết kế và phát triển. Tuy nhiên, với sự ra đời của công cụ máy của “Giddings and Lewis Variax hexapod” này – được hiển thị trong hình 9 – đã có nghiên cứu so sánh, đối chiếu cho thấy rằng các cấu trúc động học song song nhất định có một số lợi thế tiềm năng và thực sự có lợi thế so với các chuỗi máy bản sao (tức là trực giao) của chúng. Mặc dù cuộc khảo sát này được đánh giá cao và công bố rộng rãi, nhưng điều đáng nói là nhiều khách hàng dựa trên nền tảng công nghiệp cho máy công cụ vẫn không bị thuyết phục bởi những lợi ích tiềm năng của các PKMs đó.

Như một ví dụ về so sánh hiệu suất giữa máy công cụ 5 trục thông thường và PKM (tức là Variax) được mô tả trong hình 9, PKM đặc thù này với mâm pallet vuông 630 mm có chi phí vốn cạnh tranh với một công cụ máy trực giao đa trục tương đương. Tuy nhiên, Variax có:

Tính toàn vẹn về cấu trúc và độ bền vững cao 175 Nm µm−1.

Độ chính xác và tin cậy thể tích ≤10µm.

Trang bị công suất trục chính 22 kW.

Phạm vi tốc độ quay trong khoảng từ 100 đến 15,000 rpm (vòng/ phút).

Góc nghiêng của dao cắt là max 25°.

Thời gian xuất phoi là 6 giây.

Thời gian chuyển đổi mâm pallet là 10 giây

Khả năng chứa 50 công cụ dụng cụ.

Độ bền vững cấu trúc thực tế được trích dẫn cho PKM này so với phiên bản thông thường của nó là > 500%, do thực tế là tất cả các lực bị nén, hoặc căng qua sáu chân chống của khoảng trống khung chống. Vì lí do đó PKM này rất nhạy bén trong chuyển động nếu được so sánh với các máy công cụ thông thường với trục vít me bi. Độ nhạy bén trục như vậy là do khối lượng thấp được di chuyển bởi tất cả sáu trục vít me bi làm việc cùng nhau. Có nhiều ưu điểm được khẳng định khác đối với các máy công cụ loại PKM so với các phiên bản trực giao của chúng, đáng chú ý là độ chính xác thể tích có thể đạt được của chúng rất gần với Máy đo tọa độ CMM (Coordinate Measuring Machine), bởi vì bất kỳ lỗi nào ở mỗi chân chống (ví dụ như trục) được tính trung bình ra, thay vì xếp chồng lên nhau, như trường hợp trong các loại máy công cụ CNC thông thường/ trực giao.

Hình 9: Một trung tâm gia công dọc không trực giao: “hexapod” (Variax), được trang bị với hệ thống giám sát định vị trục điều khiển bằng tia lazer

Hầu hết các máy công cụ 3 trục công nghiệp đều có kiến trúc động học theo mô hình PPP (Precise Point Positioning: định vị điểm chính xác) với các trục khớp trực giao bắt nguồn dọc theo ‘X’, ‘Y’ và ‘Z’ phương vuông góc. Kết quả là chuyển động của công cụ theo mỗi hướng này sẽ liên quan tuyến tính đến chuyển động của một trong ba trục được kích hoạt. Tương ứng, các đặc tính (ví dụ: tốc độ tối đa, lực, độ chính xác và độ bền vững) không đổi – đồng đều trong hầu hết các phần của không gian làm việc Đề-các, thường được gọi là song song. Bằng cách so sánh, các tính năng được chia sẻ của hầu hết các PKM phổ biến là hình dạng không gian làm việc Đề-các của hình học phức tạp và có quan hệ đầu vào/ đầu ra phi tuyến tính cao. Đối với hầu hết các PKM, ma trận Jacobi (Ma trận này được đặt tên theo nhà toán học Carl Gustav Jacobi) – liên quan đến tỷ lệ chung và vận tốc đầu ra của chúng không phải là hằng số và do đó không phải là đẳng hướng. Vì vậy cho nên hiệu suất động học của các trục có thể thay đổi đáng kể đối với các điểm khác nhau trong không gian làm việc Đề-các và đối với các hướng khác nhau tại một điểm nhất định, điều này dẫn đến một nhược điểm nghiêm trọng đối với bất kỳ ứng dụng gia công tiềm năng nào. Toán học đối với PKMs gọi là hơi phức tạp, thông tin chi tiết về điều này có sẵn trong tài liệu liên quan đến điều khiển chuyển động động học PKM.

Do tính khả dụng thương mại ban đầu của máy công cụ “Giddings và Lewis Variax”, đã có rất nhiều PKM mới được phát minh, một trong số đó được trình bày bên dưới và sẽ được đề cập ngắn gọn. Giàn máy ICON Tripod này là máy động học song song PKM (Parallel Kinematics Machine), được tạo cho phép nội suy 6 trục – hoạt động như một đơn vị độc lập hoặc được tích hợp vào công đoạn gia công linh hoạt FMC (Flexible Machining Cell). Theo đó, giàn máy ICON Tripod cung cấp khả năng gia công cứng vững với dấu chân máy công cụ cực kỳ nhỏ khi so sánh với các trung tâm gia công truyền thống. Độ cứng vững của PKM là bởi thiết kế ba cánh tay. Bằng cách định tâm đầu trục chính của dụng cụ, ứng suất gây ra bởi gia công được dịch chuyển đều trên một diện tích nhỏ, thay vì trên bệ máy lớn. Độ chính xác của giàn máy ICON Tripod này là do thiết kế động học song song của nó. Vì lí do đó, các chuyển động trục trên trục “X”, “Y” và “Z”, được thực hiện bởi ba trục song song giữ chặt, trong khi vẫn duy trì tính linh hoạt của máy công cụ.

Phiên bản 700S của PKM này được hiển thị bên dưới, có đường bao làm việc 800x800x400(mm), được trang bị trục chính động cơ 18,000 rpm (vòng/ phút) và công suất 35kW và, có kích thước bàn quay 800 mm – với hệ thống kẹp điểm gốc (điểm 0).

Hình 10: Giàn máy ICON Tripod là máy động lực song song sáu trục (PKM), hiện đang được trang bị 18,000 rpm (vòng/ phút), 35kW trục chính, cho các ứng dụng gia công chất lượng cao chính xác và tin cậy

Việc hiệu chuẩn các máy động lực học song song PKM này thường được thực hiện thông qua một số hình thức của thiết bị dựa trên vật phẩm, như Telescoping Ballbars và loại kỹ thuật xác minh thể tích.