Đồ gá hàn là một công cụ thiết yếu trong quy trình hàn công nghiệp, đóng vai trò quyết định đến chất lượng sản phẩm, năng suất và sự an toàn. Tuy nhiên, hiệu quả của một đồ gá hàn không tự nhiên mà có; nó là kết quả của một quy trình thiết kế đồ gá hàn kỹ lưỡng và chuyên nghiệp. Việc thiết kế đồ gá hàn không chỉ đơn thuần là tạo ra một bộ khung để giữ phôi, mà là một bài toán kỹ thuật phức tạp đòi hỏi sự cân nhắc nhiều yếu tố để đảm bảo đồ gá hoạt động tối ưu trong môi trường sản xuất thực tế.

Tại Sao Thiết Kế Đồ Gá Hàn Tốt Lại Quan Trọng?

Một thiết kế đồ gá hàn kém có thể dẫn đến:

- Sản phẩm hàn ra không đạt yêu cầu về kích thước và hình dạng.

- Tăng đáng kể thời gian gá đặt và tháo phôi.

- Khó khăn cho người thợ hàn hoặc robot tiếp cận mối hàn.

- Đồ gá nhanh bị mài mòn hoặc hư hỏng.

- Gây nguy hiểm cho người vận hành.

- Tăng chi phí sản xuất do phế phẩm và sửa lại.

Ngược lại, một thiết kế đồ gá hàn tốt sẽ là nền tảng vững chắc cho quy trình hàn hiệu quả, mang lại sản phẩm chất lượng cao một cách nhất quán và an toàn.

Quy Trình Thiết Kế Đồ Gá Hàn Chuyên Nghiệp:

Quy trình thiết kế đồ gá hàn thường tuân theo các bước logic, đảm bảo mọi khía cạnh quan trọng đều được xem xét:

Bước 1: Phân Tích Yêu Cầu Chi Tiết và Quy Trình Hàn

- Nắm rõ Sản phẩm cuối cùng: Nghiên cứu bản vẽ chi tiết của cụm hàn cuối cùng. Xác định các kích thước quan trọng (critical dimensions) và dung sai cho phép của các mối hàn và toàn bộ cụm lắp ráp.

- Hiểu rõ Các chi tiết cấu thành: Phân tích hình dạng, kích thước, vật liệu, độ dày, trọng lượng của từng chi tiết riêng lẻ sẽ được gá đặt và hàn.

- Phân tích Quy trình Hàn:

- Thứ tự hàn (Welding Sequence): Hiểu rõ các mối hàn sẽ được thực hiện theo thứ tự nào. Điều này rất quan trọng để dự đoán và kiểm soát biến dạng do nhiệt.

- Phương pháp hàn: MIG/MAG, TIG, Hàn điểm… Mỗi phương pháp có yêu cầu khác nhau về khả năng tiếp cận của mỏ hàn, lượng nhiệt tỏa ra và lượng phoi hàn.

- Mức độ tự động hóa: Hàn tay hay hàn robot? Hàn robot đòi hỏi độ chính xác lặp lại của đồ gá cao hơn nhiều.

- Xác định Khối lượng sản xuất & Chu kỳ làm việc: Số lượng sản phẩm cần hàn quyết định loại đồ gá (chuyên dụng, module…) và mức độ tối ưu hóa chu kỳ gá đặt/hàn cần thiết.

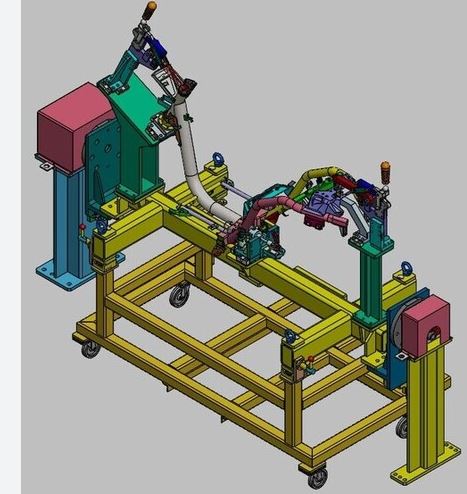

Bước 2: Lựa Chọn Loại Đồ Gá & Nền Tảng Cơ Sở

- Dựa trên kết quả phân tích Bước 1 (khối lượng, độ phức tạp, dung sai, ngân sách), quyết định loại đồ gá phù hợp nhất: Đồ gá chuyên dụng, Đồ gá module, Đồ gá vạn năng, hay Đồ gá trên bộ định vị.

- Nếu chọn đồ gá module, xác định kích thước và loại hệ thống lỗ/rãnh của bàn gá làm nền.

- Nếu sử dụng bộ định vị, xác định loại bộ định vị (bàn xoay, đầu-đuôi…) và cách tích hợp đồ gá lên đó.

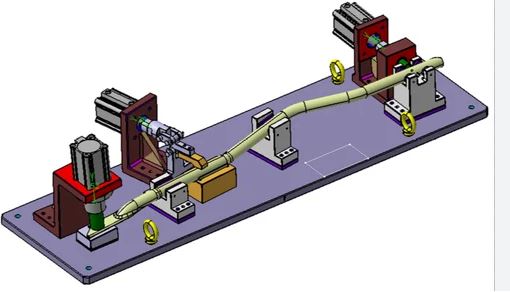

Bước 3: Xác Định Các Điểm Định Vị (Locating Points)

- Đây là bước thiết kế quan trọng nhất, áp dụng nguyên tắc 3-2-1 để kiểm soát 6 bậc tự do của chi tiết.

- Chọn các đặc điểm định vị trên phôi: Lựa chọn các lỗ, cạnh, bề mặt hoặc đường tâm của chi tiết mà có thể dùng làm điểm tựa tin cậy và có độ lặp lại cao. Ưu tiên các đặc điểm có dung sai chặt chẽ hoặc quan trọng cho kích thước cuối cùng của cụm hàn.

- Xác định vị trí và loại bộ phận định vị: Đặt các chốt, khối chặn, khối V, bề mặt tì vào đúng vị trí đã chọn trên nền đồ gá. Lựa chọn loại bộ phận định vị phù hợp với đặc điểm của phôi (ví dụ: chốt kim cương cho lỗ có dung sai, khối V cho ống).

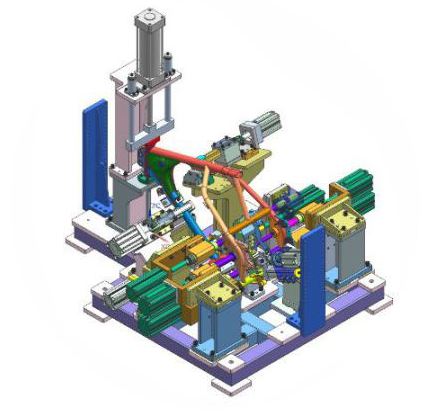

Bước 4: Xác Định Các Điểm Kẹp Chặt (Clamping Points)

- Xác định vị trí và số lượng kẹp cần thiết để giữ phôi cố định tại các điểm định vị và chống lại lực hàn (giãn nở, co ngót, trọng lực).

- Nguyên tắc: Kẹp phải giữ phôi chắc chắn nhưng không làm biến dạng phôi hoặc cản trở quá trình hàn.

- Lựa chọn loại cơ cấu kẹp: Kẹp tay, khí nén, thủy lực, nam châm… dựa trên lực kẹp yêu cầu, tốc độ thao tác và ngân sách.

- Vị trí kẹp: Đặt kẹp sao cho dễ thao tác, không cản trở đường di chuyển của mỏ hàn và không gây biến dạng phôi (đặc biệt quan trọng khi kẹp gần mối hàn).

Bước 5: Thiết Kế Cấu Trúc Đồ Gá (Frame & Body)

- Thiết kế phần khung, đế, và các thanh giằng kết nối các điểm định vị và kẹp chặt.

- Độ cứng vững: Đảm bảo cấu trúc đủ cứng vững để duy trì sự chính xác của các điểm định vị và kẹp dưới tải trọng của phôi, lực kẹp và ứng suất hàn.

- Khả năng tiếp cận: Thiết kế phải chừa đủ không gian và góc độ cho người thợ hàn hoặc mỏ hàn robot tiếp cận tất cả các mối hàn.

- Hiệu quả thao tác: Đảm bảo dễ dàng đặt phôi vào và lấy sản phẩm ra khỏi đồ gá.

- Quản lý phoi hàn: Thiết kế các khe hở hoặc rãnh để phoi hàn không bám két, dễ vệ sinh.

Bước 6: Lựa Chọn Vật Liệu Chế Tạo Đồ Gá

- Chọn vật liệu cho các bộ phận đồ gá (khung, định vị, kẹp) dựa trên yêu cầu về độ bền, độ cứng, khả năng chống mài mòn, chịu nhiệt và chi phí.

- Thường dùng thép kết cấu (đối với khung), thép làm khuôn đã qua xử lý nhiệt (đối với chốt định vị, bề mặt tì chịu mài mòn), và đôi khi có các miếng lót bằng vật liệu mềm hơn (đồng, nhôm, nhựa cứng) để tránh làm xước phôi.

Bước 7: Kiểm Tra, Mô Phỏng và Tối Ưu Hóa Thiết Kế

- Sử dụng phần mềm CAD/CAM để tạo mô hình 3D chi tiết của đồ gá và cụm hàn.

- Mô phỏng biến dạng (FEA – Finite Element Analysis): Đối với các cụm hàn phức tạp hoặc yêu cầu dung sai chặt, có thể sử dụng FEA để mô phỏng quá trình hàn, dự đoán biến dạng và điều chỉnh thiết kế đồ gá (vị trí kẹp, định vị) để giảm thiểu biến dạng.

- Kiểm tra lại các vấn đề về khả năng tiếp cận, thao tác, và các điểm xung đột tiềm ẩn.

Bước 8: Chế Tạo và Kiểm Tra Thực Tế

- Chế tạo đồ gá dựa trên bản vẽ thiết kế đã được duyệt.

- Kiểm tra kích thước và chức năng của đồ gá sau khi chế tạo để đảm bảo độ chính xác.

- Thử nghiệm thực tế: Gá đặt và hàn thử nghiệm trên đồ gá bằng phôi thật để kiểm tra hiệu quả, chất lượng mối hàn và sản phẩm cuối cùng. Thực hiện các điều chỉnh cần thiết.

Các Yếu Tố Quan Trọng Khác Cần Cân Nhắc Khi Thiết Kế:

- Độ Chính Xác Cuối Cùng: Mức độ chính xác của đồ gá phải cao hơn nhiều so với dung sai cho phép của sản phẩm cuối cùng.

- Tính Lặp Lại: Đồ gá phải đảm bảo mỗi phôi được gá đều nằm ở đúng vị trí, cho kết quả hàn nhất quán.

- Khả Năng Chống Biến Dạng Nhiệt: Thiết kế phải chủ động chống lại sự co ngót và giãn nở của vật liệu trong quá trình hàn.

- Khả Năng Tiếp Cận: Cung cấp không gian đủ cho mỏ hàn, thợ hàn/robot, và các dụng cụ kiểm tra mối hàn.

- Hiệu quả Gá/Tháo Phôi: Thiết kế phải tối thiểu hóa thời gian và công sức cần thiết để đưa phôi vào và lấy sản phẩm ra.

- An Toàn: Tích hợp các tính năng an toàn vật lý (tấm chắn) và xem xét công thái học cho người vận hành.

- Quản Lý Nhiệt và Phôi Hàn: Thiết kế các khe hở thoát phôi, xem xét vật liệu tản nhiệt.

- Tuổi Thọ và Bảo trì: Chọn vật liệu bền bỉ, thiết kế các bộ phận dễ thay thế, dễ làm sạch.

- Chi Phí: Cân bằng giữa mức độ phức tạp của thiết kế, vật liệu và tính năng với ngân sách và lợi ích kinh tế mang lại.

Kết Luận:

Thiết kế đồ gá hàn là một công đoạn kỹ thuật then chốt, đòi hỏi sự hiểu biết sâu sắc về sản phẩm, quy trình hàn, vật liệu và các nguyên tắc kỹ thuật. Một thiết kế tốt không chỉ đơn thuần là giữ phôi, mà là tạo ra một giải pháp gá đặt tối ưu, góp phần nâng cao đáng kể chất lượng sản phẩm, năng suất, hiệu quả kinh tế và sự an toàn trong quy trình hàn công nghiệp. Đầu tư vào một quy trình thiết kế đồ gá hàn chuyên nghiệp chính là đầu tư vào sự thành công và khả năng cạnh tranh của doanh nghiệp bạn.