Quý vị và các bạn có đang đồng hành cùng những chiếc máy phay hiện đại – những cỗ máy tạo hình vật liệu với độ chính xác ấn tượng? Thế nhưng, để những lưỡi dao phay hoạt động hiệu quả và “gọt giũa” phôi thành các chi tiết hoàn hảo, một điều kiện tiên quyết không thể thiếu chính là: phôi phải được giữ chắc chắn như bàn thạch. Và nhiệm vụ quan trọng này được giao cho đồ gá – hệ thống giữ chặt phôi trên máy phay, đóng vai trò nền tảng cho mọi nguyên công phay chính xác.

Gia công phay, với đặc trưng là quá trình cắt không liên tục, luôn tạo ra lực va đập và rung động mạnh tác động lên phôi. Không chỉ vậy, lực cắt trong phay liên tục biến đổi cả về độ lớn lẫn hướng – mỗi lần dao ăn vào rồi thoát ra khỏi vật liệu lại là một thử thách mới cho độ ổn định của phôi. Do đó, đồ gá không chỉ cần giữ chặt mà còn phải đủ khả năng chống lại chuyển động theo nhiều phương khác nhau.

Chính bởi những yêu cầu khắt khe này, việc lựa chọn và sử dụng đúng loại đồ gá trên máy phay không chỉ là một công việc phụ trợ – mà là một quyết định kỹ thuật then chốt, ảnh hưởng trực tiếp đến độ chính xác và hiệu quả gia công.

Hãy cùng đi sâu vào từng loại đồ gá phổ biến trên máy phay để hiểu rõ hơn về khả năng và ứng dụng của chúng:

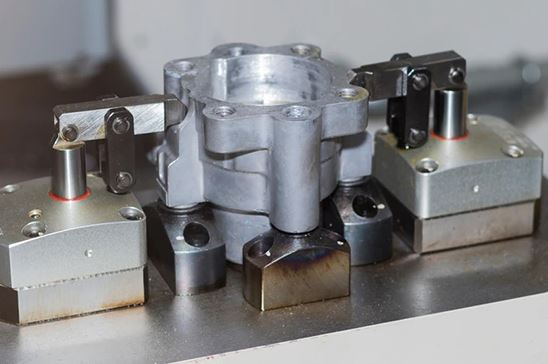

- Ê Tô Máy Phay (Milling Vises): Nền Tảng Đa Năng Cho Nhiều Tác Vụ Phổ Thông

- Mô tả: Ê tô máy phay là một trong những đồ gá cơ bản và linh hoạt nhất. Cấu trúc gồm một đế được bắt cố định hoặc gắn trên đế xoay, một hàm (ngàm) cố định và một hàm di động. Phôi được đặt giữa hai hàm và kẹp chặt bằng cơ cấu vít me, tay quay, hoặc xi lanh khí nén/thủy lực.

- Các Biến Thể Chuyên Sâu:

- Ê tô chính xác: Được gia công với độ phẳng, độ song song và vuông góc của các bề mặt và ngàm rất cao (độ chính xác vài micromet), dùng cho các nguyên công phay tinh, yêu cầu dung sai chặt.

- Ê tô khí nén/thủy lực (Power Vises): Sử dụng xi lanh khí nén hoặc thủy lực để đóng mở và kẹp chặt hàm. Thao tác kẹp/nhả phôi cực nhanh, lực kẹp đồng đều và có thể điều chỉnh, lý tưởng trên máy phay CNC để giảm thời gian gá đặt tự động.

- Ê tô góc/nghiêng (Angular/Tilting Vises): Có khả năng nghiêng quanh một hoặc hai trục, cho phép gá phôi theo các góc không gian khác nhau để phay các mặt nghiêng hoặc phức tạp mà không cần đồ gá chuyên dụng phức tạp.

- Ê tô tự định tâm (Self-Centering Vises): Hai hàm di chuyển đồng thời về/ra khỏi tâm, tự động định tâm phôi tròn, vuông hoặc hình trụ một cách nhanh chóng.

- Ê tô có đế xoay: Cho phép xoay ê tô theo phương ngang trên bàn máy để định hướng phôi.

- Ưu điểm: Dễ sử dụng, thao tác nhanh (với ê tô khí nén/thủy lực), linh hoạt cho nhiều kích thước phôi trong phạm vi kẹp, giá thành đầu tư ban đầu hợp lý.

- Nhược điểm: Hạn chế đối với phôi có hình dạng phức tạp, không có bề mặt song song hoặc vuông góc. Hiện tượng “nhấc hàm” (jaw lift) có thể xảy ra nếu kẹp sai hoặc lực kẹp quá lớn.

- Ứng dụng tiêu biểu: Phay vuông phôi thô, phay các mặt phẳng, phay rãnh, cắt đứt chi tiết, khoan và doa lỗ chính xác trên máy phay.

- Hệ Thống Kẹp Trực Tiếp Trên Bàn Máy (Direct Clamping Systems): Giải Pháp Cho Phôi Lớn và “Độc Lạ”

- Mô tả: Phương pháp này sử dụng trực tiếp các chi tiết kẹp được thiết kế để tương thích với rãnh chữ T trên bàn máy phay. Bao gồm các loại bulông chữ T, đai ốc, vòng đệm, các loại kẹp đè (strap clamps) có hình dạng khác nhau (thẳng, cong, có răng cưa), các khối chặn, các khối V, và các bộ phận hỗ trợ điều chỉnh được.

- Kỹ thuật Gá đặt: Cần xác định các điểm tì (resting points) và điểm kẹp trên phôi, sau đó lựa chọn và sắp xếp các chi tiết kẹp để giữ phôi xuống bàn máy. Cần chú ý đặt các điểm hỗ trợ đối diện với điểm kẹp để tránh biến dạng phôi.

- Ưu điểm: Cung cấp sự linh hoạt tối đa cho việc gá đặt các chi tiết có kích thước rất lớn, hình dạng không đều, hoặc các cấu kiện đúc, hàn phức tạp không thể kẹp bằng ê tô. Tận dụng được toàn bộ diện tích làm việc của bàn máy. Chi phí đầu tư ban đầu cho bộ các chi tiết kẹp tương đối thấp.

- Nhược điểm: Việc thiết lập và căn chỉnh phôi có thể tốn nhiều thời gian, đặc biệt với các chi tiết phức tạp hoặc khi cần độ chính xác cao (đòi hỏi sử dụng thêm đồng hồ so). Lực kẹp có thể phân bố không đều, dễ gây biến dạng phôi nếu không cẩn thận. Có nguy cơ làm hỏng rãnh chữ T trên bàn máy nếu kẹp quá chặt hoặc sai kỹ thuật.

- Ứng dụng tiêu biểu: Gia công các tấm thép lớn, các khối kim loại ngoại khổ, các chi tiết đúc hoặc hàn phức tạp, các chi tiết cần gia công ở nhiều vị trí mà kẹp ê tô thông thường không với tới.

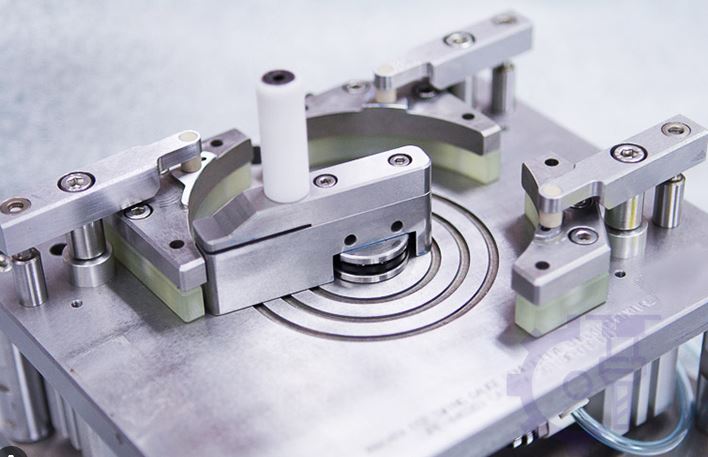

- Đồ Gá Module (Modular Fixturing Systems): Sự Kết Hợp Giữa Linh Hoạt và Chính Xác

- Mô tả: Đồ gá module hoạt động như một “bộ Lego cơ khí” chính xác. Hệ thống này bao gồm một tấm đế cơ sở (thường là bàn gá hàn module với mạng lưới lỗ ren hoặc lỗ thông có độ chính xác cao) và một bộ sưu tập đa dạng các thành phần chuẩn hóa như khối định vị, chốt định vị, trụ đỡ, thanh nối, khối góc, các loại kẹp (tay, khí nén) được thiết kế để lắp nhanh vào các lỗ/rãnh trên tấm đế.

- Quy trình Sử dụng: Thiết kế viên (hoặc người vận hành có kinh nghiệm) sẽ dựa trên hình dạng và yêu cầu gia công của phôi để lựa chọn các thành phần module cần thiết và lắp ghép chúng lên tấm đế để tạo thành một đồ gá cho phôi đó.

- Ưu điểm: Rất linh hoạt, có thể nhanh chóng cấu hình lại để gá đặt nhiều loại phôi khác nhau chỉ bằng cách sắp xếp lại các thành phần. Chi phí hiệu quả cho sản xuất hàng loạt vừa và nhỏ hoặc các công việc thử nghiệm vì không cần chế tạo đồ gá mới cho từng loại phôi. Giảm đáng kể không gian lưu trữ so với đồ gá chuyên dụng.

- Nhược điểm: Chi phí đầu tư ban đầu vào bộ hệ thống module. Thời gian thiết lập cho mỗi cấu hình đồ gá mới (mặc dù nhanh hơn làm đồ gá chuyên dụng). Độ cứng vững tổng thể của cấu hình lắp ghép có thể không bằng đồ gá chuyên dụng nguyên khối, có thể hạn chế đối với các nguyên công phay thô, tải trọng cắt cực lớn.

- Ứng dụng tiêu biểu: Sản xuất đa dạng sản phẩm với số lượng vừa, làm mẫu thử nghiệm, các công việc R&D, các xưởng gia công nhận nhiều đơn hàng với các chi tiết khác nhau, giảng dạy và đào tạo về gá đặt.

- Đồ Gá Chuyên Dụng (Dedicated Fixtures): Đỉnh Cao Của Sự Tối Ưa Cho Sản Xuất Hàng Loạt

- Mô tả: Loại đồ gá này được thiết kế và chế tạo riêng biệt và độc quyền cho việc gia công một chỉ một loại chi tiết duy nhất trên máy phay. Chúng được tối ưu hóa hoàn toàn cho hình dạng của phôi, các nguyên công phay cụ thể và yêu cầu dung sai chặt chẽ.

- Quy trình Chế tạo: Đòi hỏi bản vẽ thiết kế chi tiết dựa trên mô hình 3D của phôi, sử dụng vật liệu cao cấp (thép làm khuôn tôi cứng, thép hợp kim), được gia công chính xác trên các máy công cụ có độ chính xác cao, có thể kết hợp phân tích phần tử hữu hạn (FEA) để mô phỏng lực cắt và biến dạng.

- Ưu điểm: Mang lại độ chính xác hình học và độ lặp lại cao nhất quán. Thời gian gá đặt và tháo phôi nhanh nhất, chỉ mất vài giây. Độ cứng vững tối đa để chống lại lực cắt nặng, cho phép phay với các thông số cắt cao, tăng năng suất. Tuổi thọ đồ gá rất cao trong môi trường sản xuất hàng loạt liên tục.

- Nhược điểm: Chi phí thiết kế và chế tạo ban đầu rất cao. Không có tính linh hoạt, chỉ dùng được cho một loại phôi. Yêu cầu không gian lưu trữ riêng cho từng loại đồ gá. Thời gian chờ để thiết kế và chế tạo.

- Ứng dụng tiêu biểu: Sản xuất hàng loạt cực lớn (mass production) các chi tiết phức tạp trong các ngành ô tô, hàng không, thiết bị gia dụng, nơi yêu cầu dung sai cực kỳ chặt chẽ và sản lượng cao.

- Mâm Chia Độ / Bàn Quay (Indexing Heads / Rotary Tables): Mở Rộng Khả Năng Gia Công Đa Trục

- Mô tả: Đây là các thiết bị phụ trợ được gắn lên bàn máy phay hoặc là trục thứ 4/5 của máy phay CNC. Chức năng chính là giữ phôi (thường bằng mâm cặp, collet, hoặc đồ gá chuyên dụng lắp trên bàn quay) và xoay phôi theo các góc chính xác hoặc quay liên tục trong khi gia công.

- Các loại:

- Mâm chia độ thủ công (Manual Indexing Heads): Cho phép xoay phôi theo các góc được chia sẵn trên đĩa chia độ (ví dụ: chia đều 24 phần để tạo lục giác, vuông…).

- Bàn quay thủ công (Manual Rotary Tables): Có cơ cấu bánh vít-trục vít, cho phép xoay phôi liên tục hoặc theo góc bất kỳ bằng tay quay, có vạch chia độ.

- Bàn quay CNC (CNC Rotary Tables): Được điều khiển trực tiếp bởi hệ thống CNC của máy, cho phép xoay phôi tự động theo góc chính xác hoặc quay đồng thời với các trục khác (gia công 4 hoặc 5 trục).

- Ưu điểm: Mở rộng khả năng gia công của máy phay, cho phép tạo ra các đặc điểm hình học ở các góc khác nhau (lỗ trên đường tròn, mặt phân độ, rãnh then hoa…) một cách chính xác mà không cần tháo gỡ phôi. Cải thiện độ chính xác định vị tương đối giữa các đặc điểm được gia công trong cùng một lần gá đặt. Đặc biệt quan trọng cho gia công 4/5 trục.

- Nhược điểm: Có thể làm giảm hành trình làm việc theo phương Z của máy. Yêu cầu căn chỉnh ban đầu chính xác khi lắp lên bàn máy. Phiên bản CNC có chi phí đầu tư đáng kể.

- Ứng dụng tiêu biểu: Gia công các chi tiết có tính năng phân độ (bánh răng, then hoa, lỗ bulông trên mặt bích), gia công các mặt nghiêng phức tạp, gia công các chi tiết hình trụ (phay trụ ngoài/trong), gia công các chi tiết cần nhiều mặt được gia công trong một lần gá (kết hợp với tombstone).

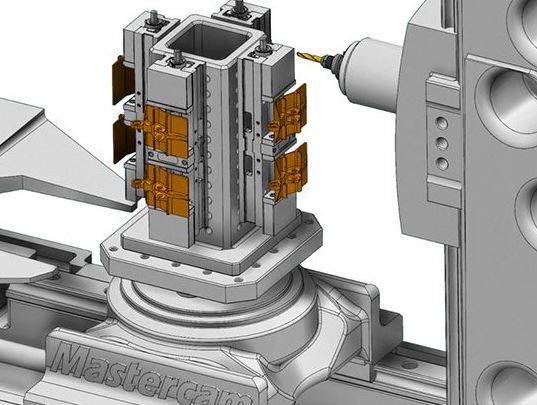

- Đồ Gá dạng khối đứng (Tombstone Fixtures): Tối Đa Hóa Năng Suất Máy Phay Ngang

- Mô tả: Tombstone (nghĩa đen là “bia mộ”) là một khối đồ gá lớn, nhiều mặt (thường là 4 mặt hình vuông hoặc chữ nhật, hoặc hình trụ đa giác) được lắp đặt thẳng đứng trên bàn máy phay (đặc biệt phổ biến trên máy phay ngang hoặc máy phay đứng có bàn quay lớn). Mỗi mặt của tombstone được trang bị các điểm định vị và kẹp để gá nhiều chi tiết (thường là cùng loại hoặc các chi tiết liên quan trong một cụm lắp ráp) cùng lúc.

- Kỹ thuật Sử dụng: Người vận hành gá đầy phôi lên tất cả các mặt của tombstone. Máy phay (thường là máy phay ngang có bàn quay tự động) sẽ quay tombstone để đưa từng mặt vào khu vực gia công, phay hết các nguyên công trên tất cả các chi tiết ở mặt đó, sau đó quay sang mặt khác.

- Ưu điểm: Tăng năng suất cực kỳ cao do tối đa hóa thời gian hoạt động của trục chính (máy phạy liên tục trên nhiều chi tiết). Giảm thời gian gá đặt/tháo phôi trên mỗi chi tiết (thời gian này được “chia” cho nhiều chi tiết). Lý tưởng cho gia công các chi tiết cần nhiều mặt được phay trong một lần gá.

- Nhược điểm: Chi phí đầu tư ban đầu lớn. Yêu cầu cân bằng tốt để tránh rung động khi quay (đặc biệt khi lắp phôi không đều). Kích thước và trọng lượng lớn.

- Ứng dụng tiêu biểu: Sản xuất hàng loạt lớn các chi tiết dạng hộp, thân van, vỏ máy, các chi tiết cần gia công nhiều mặt, sử dụng rộng rãi trên các trung tâm gia công ngang.

- Đồ Gá Chân Không / Nam Châm (Vacuum / Magnetic Fixtures): Giải Pháp “Sạch Sẽ” Cho Phôi Phẳng và Nhạy Cảm

- Mô tả:

- Đồ gá chân không: Sử dụng bơm chân không để hút không khí ra khỏi các kênh hoặc khoang bên dưới phôi, tạo ra áp suất khí quyển giữ chặt phôi lên bề mặt đồ gá. Bề mặt đồ gá có gioăng hoặc tấm lót để tạo độ kín khí.

- Đồ gá nam châm: Sử dụng nam châm vĩnh cửu hoặc nam châm điện từ để tạo ra lực từ giữ chặt phôi sắt từ xuống bề mặt đồ gá.

- Ưu điểm: Gá đặt và tháo phôi cực nhanh. Không để lại dấu kẹp ở mặt trên của phôi, cho phép gia công toàn bộ bề mặt trên một cách liền mạch. Lý tưởng cho các phôi mỏng, phôi đã làm tinh bề mặt hoặc các vật liệu nhạy cảm với vết kẹp cơ khí.

- Nhược điểm:

- Chân không: Chỉ dùng cho phôi có bề mặt phẳng, nhẵn, kín khí. Không dùng được cho phôi có lỗ xuyên qua trong khu vực hút. Lực kẹp có thể bị hạn chế đối với các nguyên công phay thô, tạo lực cắt ngang lớn.

- Nam châm: Chỉ dùng cho vật liệu sắt từ. Lực kẹp có thể bị hạn chế với các nguyên công phay nặng. Có thể để lại từ dư trên phôi.

- Ứng dụng tiêu biểu: Phay tinh các mặt phẳng, mài phẳng, khắc trên tấm kim loại mỏng (nhôm, thép). Gia công các chi tiết đã làm tinh hoặc các vật liệu dễ bị biến dạng bởi kẹp cơ khí.

Lựa Chọn Loại Đồ Gá Phù Hợp Cho Máy Phay Của Quý Vị:

Bạn đang băn khoăn đâu là loại đồ gá tối ưu? Thật ra, không có một đáp án duy nhất cho mọi tình huống. Mỗi phương án đồ gá đều có điểm mạnh riêng và chỉ thực sự phù hợp khi được lựa chọn đúng với yêu cầu công nghệ cụ thể. Nó phụ thuộc vào sự phân tích kỹ lưỡng các yếu tố sau:

- Đặc điểm của Phôi: Hình dạng, kích thước, trọng lượng, vật liệu, độ cứng, độ nhạy cảm với vết kẹp, dung sai yêu cầu.

- Đặc điểm của Nguyên công Phay: Loại nguyên công (phay thô, phay tinh, khoan, doa…), chiều sâu cắt, loại dao cụ, lực cắt dự kiến, số lượng mặt cần gia công trong một lần gá.

- Dữ liệu Sản xuất: Tổng số lượng chi tiết cần gia công (trọn đời sản phẩm), kích thước lô hàng (batch size) trung bình, tần suất thay đổi sản phẩm.

- Khả năng của Máy Phay Hiện Có: Kích thước bàn máy, loại bàn máy (có rãnh T, có lỗ định vị), số trục điều khiển (3, 4, 5), có bộ đổi pallet tự động không.

- Ngân sách và Thời gian: Chi phí đầu tư cho đồ gá và thời gian cần có đồ gá để bắt đầu sản xuất.

Kết Luận:

Đồ gá trên máy phay là một hệ thống công cụ kỹ thuật đa dạng và phức tạp, đóng vai trò cốt lõi trong việc chuyển đổi khả năng của máy phay thành những chi tiết gia công chính xác. Từ ê tô thông dụng cho đến các đồ gá chuyên dụng hay hệ tombstone dùng trong sản xuất hàng loạt, mỗi loại đều được thiết kế để phù hợp với một bối cảnh gia công cụ thể – nơi mà chúng có thể phát huy tối đa hiệu quả. Việc đầu tư thời gian để phân tích kỹ lưỡng nhu cầu và lựa chọn loại đồ gá phù hợp nhất chính là chìa khóa để tối ưu hóa quy trình gia công, nâng cao đáng kể chất lượng sản phẩm, tăng năng suất và đảm bảo sự hiệu quả kinh tế bền vững trong môi trường sản xuất hiện đại.