1 Máy công cụ đời mới

Trước đây, cấu hình máy công cụ cho các hoạt động phay và tiện có thể được chia thành một số loại riêng biệt như cách bố trí trục chính ngang hoặc dọc, nhưng với năng lực sản xuất hoạt động phay và tiện đơn giản. Thì hiện tại, các máy công cụ đang được thiết kế, cải thiện và phát triển, với cấu hình kết cấu của chúng hiện diện theo nhiều cách và mới lạ. Ví dụ, nhiều máy tiện trung tâm bây giờ có khả năng phay do công cụ điều khiển/ hoạt động (trợ lực quay) và do đó, chúng thường được gọi là máy phay/ máy tiện trung tâm. Trong khi một số lượng đáng kể các máy trung tâm gia công hiện có thể có khả năng tiện, có lẽ chúng cũng có thể được gọi tương đương là máy công cụ tiện/ phay? Hơn nữa, công nghệ tiên tiến trong các phát triển sản xuất chế tạo bởi sự hỗ trợ của máy tính (CAM: Computer-Aided Manufacturing) trên phạm vi rộng này có nghĩa là cả máy công cụ năm trục và sáu trục hiện đang ngày càng trở nên phổ biến hơn trong các biến thể của máy trung tâm gia công.

Hệ quả động học của các cấu hình/ xu hướng máy công cụ hiện hành sẽ tạo ra nhu cầu và cơ hội mới cho việc áp dụng các công cụ, kỹ thuật tinh xảo, nghĩa là:

- Tăng tính linh hoạt, trong các máy công cụ này và các ứng dụng gia công của chúng sẽ cho ra kết quả.

- Sẽ có ít hơn đáng kể các thiết lập, điều chỉnh máy và dụng cụ để hoàn thành một chi tiết.

- Giảm sự mất ổn định trong suốt quá trình cắt, vì các máy công cụ này bây giờ cứng vững hơn nhiều và do đó ít bị ảnh hưởng rung động.

- Do cả hai tốc độ quay tăng lên vô cùng với các công cụ cắt đạt hiệu suất hơn, giờ đây có thể sử dụng công cụ có chiều dài dài hơn nhiều (tức là sự tải công cụ đã giảm đi đáng kể), điều này cũng có nghĩa là hiện nay ít phải thay đổi công cụ hơn.

- Với tốc độ quay tăng của dao cắt, cũng có thể sử dụng các vết cắt có độ sâu nhỏ hơn, đồng thời cải thiện kết cấu bề mặt gia công đã hoàn thành – được cung cấp bằng cách giảm độ lấn dao/ độ tiến dao (step-over/ pick-feed) để hoàn thành tính năng bề mặt được phay.

1.11.2 Máy công cụ mô đun hoặc tái cấu hình

Trong nhiều thập kỷ qua, việc thiết kế và phát triển nhiều loại máy công cụ cho sản xuất công nghiệp khối lượng lớn, đã phát triển thành hai loại nhất định, đó là:

- Máy công cụ đa năng – có thể được khai thác phổ biến cho một phạm vi sản xuất chế tạo linh kiện gia công rất rộng.

(Ví dụ: đáng chú ý là cấu hình các biến thể của máy trung tâm gia công hoặc máy tiện trung tâm).

- Máy công cụ chuyên dụng – thường được thiết kế để gia công khối lượng cực lớn cho sản xuất một loại chi tiết cụ thể hoặc cho một quy trình sản xuất khối lượng cụ thể (gia công hàng loạt).

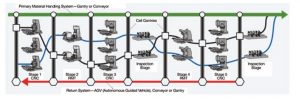

Loại máy công cụ chuyên dụng sau này có thể được coi là rất hiệu quả bởi sản lượng sản xuất của chúng, tuy có một số nhược điểm khác biệt về tính linh hoạt trong hoạt động sản xuất chung. Một thiếu sót lớn khác là nếu thiết kế sản phẩm cho chi tiết gia công bị sửa đổi hoặc thực sự thay đổi một chút, điều này có thể dẫn đến toàn bộ công cụ máy móc cần được thiết kế lại và sau đó dây chuyền được xây dựng lại hoàn toàn. Trong khi một vấn đề khác là sản phẩm đặt trước, hoặc máy công cụ được xây dựng tùy chỉnh, thường có thời gian dài cho chương trình thiết kế và xây dựng của nó. Giải pháp cho sự phát triển mở rộng này của thời gian dẫn máy công cụ chuyên dụng, có thể được tìm thấy trong việc sản xuất máy công cụ mô-đun MMT (Modular Machine Tool) – thường được biết đến với tên máy công cụ tái cấu hình RMT (Reconfigurable Machine Tool); Xem hình 1 Sơ đồ dòng chảy giản lược dưới đây.

Hình 1 Sơ đồ dòng chảy sản phẩm giản lược của một Hệ thống sản xuất cấu hình lại RMS (Reconfigurable Manufacturing System ) kết hợp với Máy công cụ cấu hình lại RMT(Reconfigurable Machine Tools)

RMT này sau đó cho phép một máy công cụ tùy chỉnh có thể nhanh chóng được thiết kế lại và xây dựng từ một thư viện các thành phần mô-đun. Do đó, bằng cách sử dụng thư viện các thành phần được tiêu chuẩn hóa này hoặc các mô-đun phụ lắp ráp, nó sẽ dẫn đến một vấn đề thiết kế tối ưu hóa cấu trúc mới, nhưng rời rạc, mà sau đó phải được giải quyết.

Có ba giai đoạn cụ thể để thiết kế và phát triển một RMT, đó là:

- Định nghĩa về yêu cầu được thực hiện bởi người lập kế hoạch quy trình theo sự thay đổi về khối lượng sản xuất hoặc thiết kế sản phẩm – những yêu cầu này có thể dành cho động học, công suất hoặc thời gian chuyển động của nó.

- Việc tạo cấu hình lại có thể đạt được bởi mô tả chức năng của máy công cụ – sử dụng các công cụ toán học như lý thuyết trục vít và có mô tả cấu trúc với lý thuyết đồ thị – sẽ được đề cập nhiều hơn về các công cụ này dưới đây.

- Đánh giá các cấu hình của máy công cụ được tạo thành bằng cách sử dụng phân tích tĩnh, động và động học – để loại bỏ bất kỳ cấu hình không khả thi.

Đề cập ngắn gọn liên quan đến việc áp dụng lý thuyết trục vít Screw theory (ở trên), trong đó lý thuyết này sử dụng chuyển động ba chiều của vật thể cứng vững bằng vít, để hiển thị các chuyển động quay và tịnh tiến về một trục. Định nghĩa của bước chuyển động Pitch là chuyển động tịnh tiến chia cho vòng quay của chính nó. Nhược điểm chính của việc triển khai các khái niệm như vít, thể hiện là chính nó khi chúng chỉ dịch chuyển thuần túy và không có sự xoay vòng, bởi vì trong trường hợp này, bước chuyển động trở nên vô định. Một ma trận chuyển đổi đồng nhất HTM (Homogeneous Transformation Matrix) cho thấy sự dịch chuyển giữa vị trí hiện tại và vị trí trước đó. Một HTM không thể hiển thị bản chất của chuyển động, vì người ta xác định nhiệm vụ chuyển động tịnh tiến và quay của máy công cụ theo kế hoạch hoạt động của nó. Kế hoạch này sẽ bao gồm: loại hoạt động gia công, vị trí dao cắt và kế hoạch quy trình sản xuất PP (Process Plan) cho khối lượng sản phẩm mới hoặc có thể là các loại sản phẩm mới. Vì lí do đó, bằng cách xác định các HTM từ vị trí dao cắt và sau đó tính toán độ dịch chuyển, người ta có thể thu được vectơ kép của chuyển động và sau đó hợp nhất chuyển động theo cùng một hướng. Để kết luận, nó có thể có các chuyển động cần thiết cuối cùng cần để kết hợp chúng trong máy công cụ.

Theo đó, mô tả cấu trúc của RMT, tạo điều kiện cho chúng ta trong việc lựa chọn các mô-đun tối ưu để có được chuyển động máy công cụ cần thiết. Do đó, người ta có thể tạo một số cấu hình cấu trúc dựa trên loại mô tả này và xem xét khả năng kết nối của các mô-đun khác nhau, trong khi thực hiện các loại cấu hình khác nhau bằng phương pháp dòng lực Flow of Force (FOF), sau đó sử dụng một tiêu chí đánh giá cụ thể để loại bỏ bất kỳ cấu hình RMT không khả thi nào. Việc tạo cấu hình bằng phương pháp đồ thị có hướng Directed Graph Method (DGM), cho phép hình thành quy trình, điều này được mô tả như sau:

- Tạo thư viện các mô-đun cấu trúc – được gọi là nguyên bản cần thiết để tạo ra các cấu hình khác nhau, theo các chuyển động cần thiết và lập kế hoạch cho quy trình được đưa ra bởi người lập kế hoạch.

- Tạo các đơn vị phức hợp mô-đun đơn với sự kết hợp của các mô-đun nguyên bản – dựa trên sự hạn chế kết nối của các đỉnh và các cạnh được định hướng trong lý thuyết đồ thị Graph theory.

- Theo dòng chính và liên quan đến công cụ và dòng phụ – điều này liên quan đến dòng lực của phôi (FOF), trong đó người ta có thể tạo ra các phương án khác nhau về cấu hình máy.

- Đánh giá cấu hình máy công cụ – về mặt động học, số liệu thống kê và động lực học của nó.

1.11.3 Máy công cụ được chế tạo theo kiểu Modul

Phần lớn các máy công cụ được chế tạo ngày nay dựa trên cơ sở các nguyên tắc thiết kế và lắp ráp mô-đun, với các biến thể mô hình trong loạt sản phẩm của chúng đòi hỏi các thông số kích thước và đặc tính kỹ thuật bổ sung cùng với cách tiếp cận nhất quán để xây dựng các thiết kế mô-đun lắp ráp phụ – cho nhóm được chỉ định này. Do đó, một mô-đun cụ thể trong loạt máy công cụ này, phải được tiêu chuẩn hóa liên quan đến chức năng hoặc đặc tính của nó, đồng thời bao gồm cả yếu tố thiết kế có thể thay thế cho các mô-đun tương ứng khác trong loạt này. Cụ thể, một nhóm các mô-đun được tiêu chuẩn hóa phải được sắp xếp thành một chuỗi số thống nhất (nghĩa là liên quan đến thông số kỹ thuật kích thước thể tích của nó) trong khi vẫn duy trì một cấu hình cấu trúc giống hệt nhau.

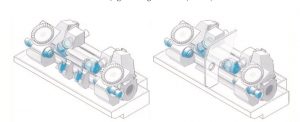

Trong các bức ảnh về máy công cụ dưới đây, cả máy trung tâm gia công và tiện trung tâm được mô tả ở đây, cả hai biến thể đã được thiết kế và chế tạo dựa trên các khái niệm thiết kế mô-đun này, nhưng trong cả hai trường hợp chúng đều được chế tạo trong một môi trường sản xuất khối lượng lớn. Khái niệm sản xuất mô-đun này, cho phép nhà chế tạo máy công cụ tối ưu hóa khối lượng sản xuất cho bất kỳ thành phần nào được sản xuất chế tạo ra, do đó cho phép quy mô lô hàng khá lớn, mà sau đó dẫn đến chi phí thấp hơn cho mỗi chi tiết thành phần và giá cả cạnh tranh cho phạm vi sản phẩm máy công cụ của nó.

Hình 2: Máy công cụ CNC

Một loạt các máy công cụ CNC có bán trên thị trường điển hình được hiển thị ở hình 1.11-2 là:

- Machining Centres: Trung tâm gia công (hình bên trái), có: 12,000 rpm (vòng/ phút), 22.4 kW trục chính dọc; với 3 mô hình trong phạm vi này, nhưng chỉ có hai máy công cụ trong phạm vi được mô tả ở đây. Mỗi loại sê-ri có diện tích làm việc tương ứng là: ≈920×460; ≈1375x 640; ≈1625x 710 (mm).

- Turning Centres: Trung tâm tiện (hình bên phải), mỗi mô hình có trục chính 4000 rpm (vòng / phút), 22.4 kW đầu trục chính, chỉ gồm 2 mô hình, các máy này có diện tích làm việc: ≈240 swing (bán kính quay lớn nhất) x 1000 giữa các tâm (mm); ≈370 swing × 1525 giữa các tâm (mm) với tất cả các máy công cụ này dựa trên các khái niệm thiết kế mô-đun

Vì vậy, đối với một phạm vi cụ thể của máy công cụ, chỉ cần thay đổi một lượng nhất định các hạng mục lắp ráp phụ để cung cấp cho nền tảng khách hàng tiềm năng của chúng hoặc các máy công cụ có công suất nhỏ hơn hoặc lớn hơn trong một loạt sê-ri. Điều đáng nói là có lẽ đối với các biến thể của trung tâm gia công (Hình 1.11-2 bên trái) vừa được mô tả, có lẽ có sự khác biệt ít hơn 30% trên mỗi máy mà chúng có thể phải chịu bất kỳ hình thức sửa đổi nào.

Ví dụ, bằng cách thay đổi thông thường, kích thước bàn máy hoặc tăng công suất của băng chuyền công cụ hoặc bằng cách sửa đổi thiết bị bảo vệ, nhưng không làm thay đổi các thành phần cấu trúc khác như cụm trục chính, thiết bị điện tử, bộ điều khiển CNC… các hạng mục này về sau sẽ giống nhau cho từng máy công cụ máy trong loạt sê-ri. Theo đó, bằng cách sử dụng phương pháp mô-đun để thiết kế và chế tạo máy, nó cho phép nhà sản xuất máy công cụ đáp ứng nhanh chóng nhu cầu của khách hàng hoặc để cạnh tranh với một số đối thủ của họ với các dòng sản phẩm mới, phát triển tương đương trong mục tiêu bán hàng.

Cuối cùng, liên quan đến một cách tiếp cận bền vững cho vấn đề cạnh tranh này về thiết kế và xây dựng công cụ máy móc kinh tế và nhanh chóng, nó có thể đạt được bằng cách mô-đun hóa các máy công cụ. Nếu một nhà sản xuất máy công cụ chế tạo ra các mô-đun cụ thể – thường ở Châu Âu được chỉ định bởi thuật ngữ Baugruppen của Đức – thì mỗi mô-đun cung cấp một số chức năng nhất định trong quá trình xây dựng các biến thể của máy móc, chúng thường được xác định trong một yêu cầu gia công cụ thể của khách hàng. Sau đó là quá trình xây dựng một máy công cụ được đặt làm riêng từ các mô-đun rời rạc, chẳng hạn như: bàn máy/ băng máy từ nhỏ đến lớn, trục dọc/ ngang, ụ trụ đồng trục/ đơn, băng chuyền dụng cụ công suất nhỏ hoặc lớn, một hoặc hai bàn xe dao/ đầu rơvonve … hoạt động lắp ráp tùy biến tùy chỉnh này được gọi là như là hoạt động cuốn bó/ theo gói. Kết quả là với chiến lược định giá theo gói, điều này dẫn đến sự gia tăng chung cả về mặt doanh thu lẫn lợi nhuận cho nhà sản xuất máy công cụ.

1.11.4 Cấu hình trung tâm gia công phay tiện

Có quá nhiều cấu hình của cả trung tâm gia công và tiện phạm vi dao động từ các máy hai trục tối thiểu tương đối đơn giản, đến các trung tâm phay/ tiện đa trục phức tạp, mà hiện đang có sẵn, chỉ một số biến thể trong số này được minh họa trong hình 4 và 5. Như có thể được hình dung trong hình 4, trung tâm phay/ tiện có trục xoay đồng trục với nhiều trục tuyến tính/ xoay, cho phép nó có thể quay theo quy ước hoặc quay ngược lại sử dụng khả năng xoay trục đôi đã được đồng bộ hóa, cũng như các tính năng của cấu hình chi tiết máy phay. Một máy công cụ phức tạp và tinh xảo thuộc loại này đòi hỏi ít nhất là một thanh bi thiên văn telescoping ballbar – để kiểm tra thể chất định kỳ, nhưng lý tưởng là khi nó phải được kết hợp với hiệu chuẩn laser hàng năm các trục của nó, do đó đảm bảo rằng mọi chi tiết thành phần gia công chất lượng cao sẽ được sản xuất một cách nhất quán.

Hình 3: Một chi tiết dạng lăng trụ đã được gia công vi mô, sau khi gia công trên nền tảng máy phay vi mô 5 trục.

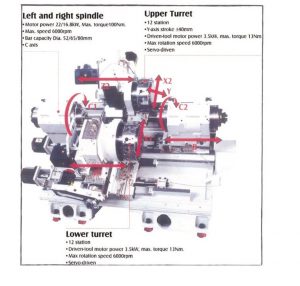

Trong trường hợp trung tâm phay/ tiện được minh họa trong hình 5, mô đun hóa – trước đây đã được thảo luận – có thể thấy rõ trong máy công cụ này khái niệm về thiết kế và xây dựng. Trong sơ đồ hình 5a, nó có thể cho khách hàng chỉ định các thay đổi lập trình kép bổ sung – hiển thị hình bên trái, hoặc không – như trong trường hợp sơ đồ hình bên phải. Trong cả hai trường hợp (Hình 5a), một trục chính được đồng bộ hóa theo trục được triển khai – với vị trí biến đổi của các các tháp dụng cụ turret – cho phép tùy chọn một trong hai mặt hoặc hoạt động quay ngược trở lại một cách độc lập, do đó tăng đáng kể sản lượng sản xuất từ một máy công cụ như vậy. Bức ảnh được hiển thị trong Hình 5b minh họa trung tâm phay/ tiện thực tế cho thấy việc sử dụng linh hoạt của tính lập trình ổn định, với việc thí điểm/ thăm dò là một phần trong quá trình – từ một trong các mâm tháp turret cấu hình. Ở đây, cùng một nhà chế tạo máy công cụ có thể cung cấp cho khách hàng một loạt cấu hình máy công cụ khác nhau, dựa trên cơ sở đúc chung băng máy chính nghiêng của nó, cho phép không chỉ đáp ứng nhanh nhu cầu cần thiết của khách hàng – cho một máy gần được đặt riêng – mà còn tăng sự đa dạng của loạt các biến thể máy công cụ trong phạm vi hiện tại của nó.

Lưu ý trong bức ảnh trong hình 5b và đã được đề cập ngắn gọn ở trên, là thực tế rằng các tính năng gia công quan trọng có thể được thăm dò, điểu tra tại chỗ (tức là như được hiển thị). Việc thăm dò của chi tiết quay này tạo ra một vòng lặp phản hồi để cập nhật đến bảng công cụ điều khiển CNC, do đó để bù cho các yếu tố như là hao mòn công cụ. Điều kiện hao mòn công cụ này được khuyến khích khi độ mòn sườn (biên/ cạnh) của công cụ tăng lên, dẫn đến đường kính quay tăng lên một chút về kích thước của nó, với các chi tiết liên tiếp được sản xuất, hoặc ngược lại, cho các tính năng của lỗ khoan nhằm giảm kích thước theo đó – với việc tăng thời gian sử dụng trong quá trình cắt. Bằng cách sử dụng các trang thiết bị máy móc công cụ đắt tiền và tinh vi như được đề cập ở đây, quy trình hiệu chuẩn định kỳ sẽ chắc chắn chất lượng sản xuất là luôn được bảo đảm nhất quán.

Hình 4: Một dạng điển hình: trung tâm máy phay/ tiện đồng trục theo trục chính, minh họa rằng mỗi trục của máy công cụ đòi hỏi phải xác nhận lại định kỳ – để đảm bảo chắc chắn sản lượng sản xuất chất lượng cao trong suốt tuổi thọ làm việc của nó.

5a) Cấu hình chung của máy trung tâm gia công phay/ tiện có trục chính đồng trục kép

5b) Sử dụng đuôi trục chính phía sau để gia công đồng thời hai thao tác trên các chi tiết quay/ lăng trụ, được hỗ trợ bởi bộ lập trình ổn định.

Hình 5: Một trung tâm gia công phay/ tiện (đa trục) để tăng sản xuất và chất lượng cao của quá trình sản xuất chế tạo linh kiện quay/ lăng trụ.

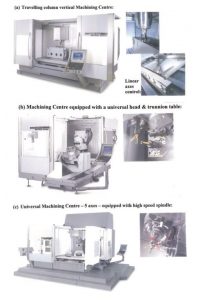

Bằng cách giải thích về các loại máy công cụ rộng rãi và đa dạng có sẵn trong một loạt các trung tâm gia công, chẳng hạn như các loại máy được minh họa trong Hình 6, chỉ bởi một trong những nhà chế tạo máy công cụ lớn của Châu Âu, các cấu hình máy này làm nổi bật đặc điểm của máy công cụ như sau:

- Một trung tâm gia công dọc với cột di chuyển trục ba (Hình 6a) – ở đây, nó được trang bị các trục điều khiển tuyến tính, để tăng tốc/ giảm tốc tuyến tính đặc biệt và tốc độ di chuyển nhanh. Theo cách này, nó có thể giảm đáng kể bất kỳ thời gian chu kỳ phi sản xuất nào trong khi các hoạt động gia công xảy ra và giảm thiểu bất kỳ sự cố rớt servo tiềm ẩn nào mà thường liên quan đến kết quả lệch pha/ chậm trễ này là do thời gian phản hồi kém của bộ điều khiển CNC và của các trục.

- Trung tâm gia công trục đa trục (Hình 6b) – trong đó bàn máy công cụ có thể được lập trình để xoay theo bất kỳ góc độ chỉ định nào, hoặc biến đổi đầu quay của nó để có thể xoay được theo các góc liên tục trong quá trình cắt. Tương tự như vậy, với bàn ngõng quay trunnion (trục quay/ ngõng trục) tại chỗ này, nó cũng có thể được định hướng về trục quay của nó, trong lúc liên tục di chuyển trong các mặt phẳng “X”,”Y”,”Z”. Máy công cụ đa trục tinh vi này có thể được sử dụng để gia công một số tính năng chi tiết dạng đường cong tự do cực kỳ phức tạp, yêu cầu này thường được lập trình từ dữ liệu cắt/ hình học thông qua liên kết điều khiển số trục tiếp DNC (Direct Numerical Control) từ hệ thống CAD/CAM định sẵn.

- Trung tâm gia công vạn năng được trang bị trục chính tốc độ cao (Hình 6c) – có bàn quay được xếp chồng lên nhau và đầu trục chính có thể lập trình điều chỉnh được. Nó có thể thay đổi mâm pallet tự động được tích hợp vào trong máy công cụ, để cấp phôi như là một phần của cấu trúc/ Hệ thống sản xuất linh hoạt (FMC/ FMS: Flexible Manufacturing Cell/ Flexible Manufacturing System). Trục xoay tốc độ cao (HSM: High Speed Machining) với đầu thay đổi công cụ nhanh chóng cho phép giảm thiểu thời gian chuyển tiếp quá trình cắt. Ngoài ra, tính năng HSM sẽ cho phép công cụ – trục chính tạo ra lực cắt thấp hơn đáng kể để cho tốc độ tiến dao nhất định khi so sánh với dữ liệu gia công tốc độ quay thông thường. Tốc độ quay cao hơn này của dao cắt có lợi thế sản xuất khác biệt, như cho phép đạt được độ hoàn thiện bề mặt gia công tốt hơn, kết hợp với chiều dài dao cắt tăng cho phép tỷ lệ chiều dài đường kính tốt hơn, khả năng sử dụng dao cắt đường kính nhỏ hơn, do đó cần thay đổi công cụ ít hơn khi gia công một số tính năng chi tiết nhất định, cộng với việc phân tán phoi gia công ra khỏi vùng lân cận cắt cũng được cải thiện.

Hình 6 Cấu hình của các trung tâm gia công hiện có

Nhằm tăng đáng kể tính linh hoạt của trung tâm gia công, FMC (Flexible Machining Cell) tích hợp đã được phát triển – như được mô tả dưới đây – với khả năng làm việc, xử lý tại chỗ bằng robot. Hệ thống chìa khóa định sẵn này đã hoàn toàn được tôi cứng trong công nghiệp, loại bỏ bất kỳ mối quan hệ phần cứng/ phần mềm tiềm ẩn và các mối lo ngại về an toàn robot (nghĩa đây là một FMC được khóa hoàn toàn và bảo vệ đẩy đủ), và phạm vi phủ sóng trong công việc của trang thiết bị tự động này là rất gọn nhẹ. Đồ gá phôi được xếp chồng – các mốc dữ liệu phần tọa độ đã biết – được đặt vào trong các khe kệ xếp chồng thích hợp, trong đó cánh tay robot có thể di chuyển và đặt chính xác chúng, khi được yêu cầu, trong không gian làm việc của trung tâm gia công. Các chi tiết được xếp chồng lên nhau này không chỉ có thể được sắp xếp theo chỉ định bởi lịch trình chính của công ty, mà các chi tiết gia công liên quan có thể được sắp xếp lại một cách đơn giản – theo nhu cầu/ theo thực tế yêu cầu sản xuất đặt ra. Như với tất cả đầu ra phôi chất lượng cao từ FMC, trung tâm gia công cũng như cánh tay robot cần phải được hiệu chuẩn định kỳ.

Để tăng năng suất tự động, nhưng với một phạm vi làm việc nhỏ, trung tâm gia công đa trục năng suất cao này hiện đang có sẵn. Ở đây, FMC/S này với sự kết hợp của một robot nhân trắc học sáu trục tích hợp, cho phép tự động hóa robot có thể tải/ không tải lên tới 20 pallet làm việc, robot cũng có thể được chỉ định bằng trọng lượng 50 hoặc 200 kg. Công suất lưu trữ pallet lớn, cho phép thực hiện một loạt các hoạt động gia công tự chủ-tự động cao, với lịch trình và kiểm soát công việc được thực hiện thông qua máy quản lý công việc DMG (cấp phép bởi Deckel Maho Gildemeister GmbH, 2015)

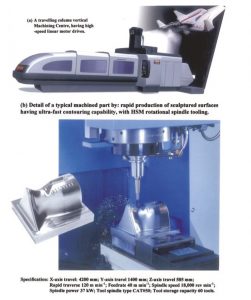

Trung tâm gia công dọc được hiển thị trong Hình 7 nhưng với sự bảo vệ rõ rang khác biệt, có các động cơ điểu khiển tuyến tính với khả năng tăng tốc/ giảm tốc rất nhanh. Đặc biệt lưu ý đối với các máy công cụ tinh vi này là lượng trí tuệ nhân tạo (AI: Artificial Intelligence) đáng kể hiện đang được tích hợp trong bộ điều khiển CNC của máy. Chỉ một số trong những phát triển AI mới nhất được tích hợp vào bộ điều khiển CNC của nó bởi nhà chế tạo máy công cụ cụ thể này sẽ được thảo luận dưới đây. Mức độ AI này, sẽ ảnh hưởng đáng kể đến hiệu quả của hiệu suất tổng thể của máy. Thảo luận về AI mở rộng này là rất quan trọng để đề cập thay vì chỉ thảo luận về các kỹ thuật lập trình dựa trên gia công phôi thực tế.

Hình 7 Một trung tâm gia công dọc được trang bị rãnh trượt điều khiển tuyến tính và khả năng gia công tốc độ cao HSM(High-Speed Machining), giúp giảm thiểu nhan chóng thời gian chu kỳ sản xuất các linh kiện gia công tin cậy và chính xác phức tạp