Công nghệ hàn bằng laser

Laser là công nghệ đa năng và có thể sử dụng trong nhiều công việc khác nhau và với công nghệ hàn bạn có thể tạo ra các đường hàn nhỏ, đường hàn ngấu. Và thậm chí hàng được các vật liệu mà các công nghệ khác không hàn được

Ưu điểm của hàn laser là đường hàn mịn, đảm bảo tính thẩm mỹ của sản phẩm, có thể sử dụng cho các chi tiết nhỏ trong ngành thời trang như đồng hồ, mắt kính, nữ trang,..

Công nghệ hàn laser được ứng dụng rộng rãi từ hàn các vỏ tàu cao tốc, tới hàn các tấm vỏ máy bay, và cả những thiết bị y tế tinh vi đắt tiền

Mối hàn và đường hàn

Công nghệ hàn bằng tia Laser cho phép liên kết với công nghệ tia Laser xung lực đơn hoặc ở chế độ sóng liên tục. Hình dạng đường hàn mô tả quy trình ráp nối mép viền của các cấu kiện tiếp xúc. Ví dụ nó có thể chồng lên nhau hoặc đối đầu nhau. Đường hàn sẽ được nối dài hay cấu thành từ những mối hàn nhỏ? Đường hàn cấu thành từ nhiều vạch ngắn hay vòng tròn nhỏ? Để quyết định kiểu đường hàn: Yêu cầu phải đạt độ bền quy định và không được tác động quá nhiều nhiệt vào cấu kiện.

Các kiểu đường hàn khác nhau đòi hỏi sử dụng các cơ chế vận hành nguồn tia Laser khác nhau.

Chế độ sóng liên tục

Trong chế độ này, môi trường hoạt động được kích thích liên tục và tạo ra chùm tia Laser liên tục.

Chế độ xung

Ngược lại trong chế độ xung, môi trường hoạt động không được kích thích liên tục mà theo từng xung lực. Nó tạo thành chùm tia Laser ngắt quãng. Qua đó, thông số quan trọng của quy trình gia công vật liệu là thời gian và năng lượng của các xung Laser và tần số xung.

Công nghệ hàn LMD

Công nghệ hàn LMD là một trong các phương pháp được áp dụng để sửa chữa hoặc thay đổi các cấu kiện sẵn có và hoàn thiện bề mặt. Công nghệ hàn LMD Laser thủ công hoặc tự động sẽ được sử dụng tùy từng tác vụ gia công.

Công nghệ hàn LMD thủ công

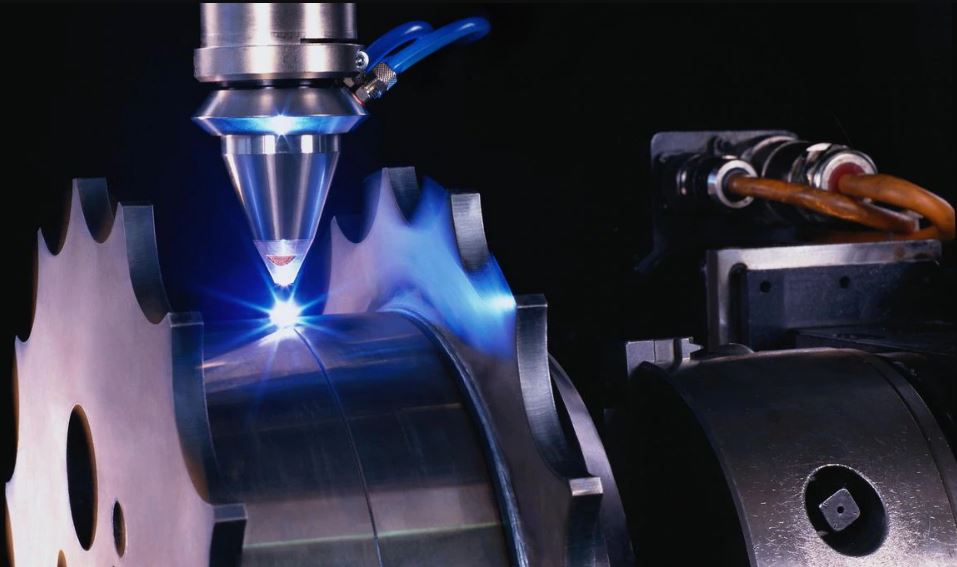

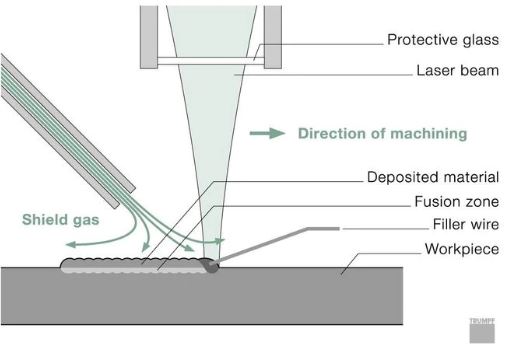

Khi hàn LMD thủ công, thợ hàn sẽ dùng vật liệu bổ sung &bằng tay& tại vị trí gia công. Vật liệu bổ sung dùng trong phương pháp này thường là một dây thép mảnh có đường kính từ 0,15 đến 0,6 milimet. Tia Laser làm nóng chảy dây thép. Hợp kim nung chảy liên kết chắc chắn với phôi nền cũng bị nung chảy và hóa rắn. Sau đó vẫn tồn tại một vết lồi nhỏ. Thợ hàn sẽ trải từng mối, từng đường và từng lớp một cho tới khi đạt hình dạng mong muốn. Luồng khí Agon sẽ bảo vệ quá trình gia công khỏi bị xâm thực. Cuối cùng, hình dạng ban đầu sẽ được khôi phục bằng dũa, tiện, phay hoặc ăn mòn.

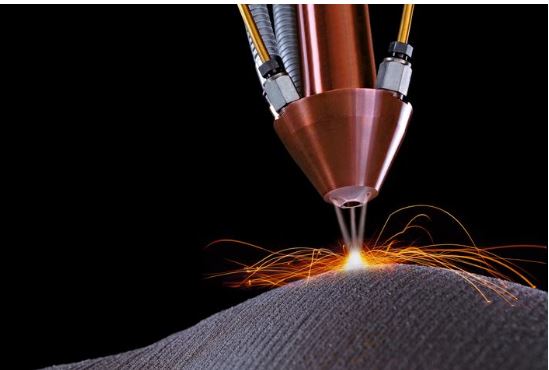

Công nghệ hàn LMD tự động

Khi hàn LMD tự động, chất trám sẽ được đưa tới vị trí gia công bằng máy. Đó có thể là dây kim loại, hoặc đối với kỹ thuật này thì thường sử dụng bột kim loại làm thuốc hàn. Bột kim loại được rải theo từng lớp trên vật liệu nền và tan chảy vào vật liệu nền mà không để lại lỗ và vệt. Bột kim loại tạo thành mối hàn siêu bền trên bề mặt. Sau khi nguội, nó sẽ tạo thành một lớp kim loại có thể gia công cơ khí. Đặc biệt là có thể tùy theo mục đích tạo thành nhiều lớp kim loại giống hoặc khác nhau.

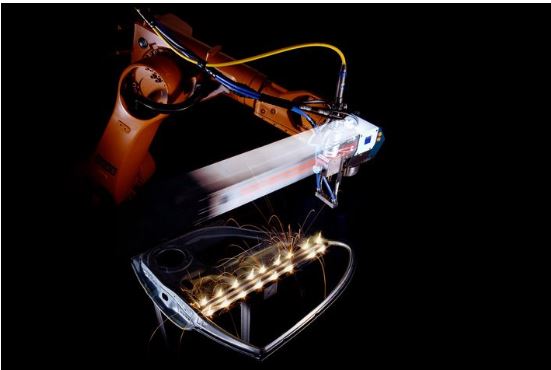

Công nghệ hàn bằng máy quét – Gia công năng suất cao không có thời gian hao phí

Khi hàn bằng máy quét, chùm tia được dẫn hướng bằng một mặt gương di động. Chùm tia sẽ được dẫn hướng bằng cách thay đổi góc chiếu của gương. Nhờ đó, tạo ra một khu vực gia công có thể hàn chính xác và linh hoạt. Kích thước khu vực xử lý phụ thuộc vào khoảng cách làm việc và góc nghiêng.

Tốc độ xử lý và kích thước của đường kính tiêu cự trên phôi phụ thuộc vào các đặc tính hình ảnh quang học, góc chiếu của chùm tia, chất lượng tia Laser và nguyên vật liệu.

Theo phương pháp của hệ thống thấu kính bổ sung&điểm lấy nét cũng có thể dịch chuyển linh hoạt theo hướng trục Z để xử lý các bộ phận ba chiều mà không cần di chuyển hoàn toàn các đầu gia công hoặc bộ phận đó.

Thông qua các chuyển động bù rất nhanh, thời gian chết hầu như được loại bỏ hoàn toàn, và máy Laser có thể đạt công suất 100% của thời gian sản xuất.

Để lập trình PFO, có thể sử dụng một trình soạn thảo thuận tiện để lưu trữ và xây dựng các số liệu hàn trên phôi.

Nguồn tia được sử dụng từ công nghệ Laser dạng đĩa với chất lượng chùm tia cao. Một hoặc nhiều cáp quang Laser linh hoạt dẫn hướng ánh sáng Laser từ thiết bị máy cho tới trạm gia công.

Công nghệ hàn hỗn hợp

Đối với các trường hợp khó xử lý: Công nghệ hàn hỗn hợp là sự kết hợp từ hàn Laser với các phương pháp hàn dành riêng cho những ứng dụng đặc biệt trong kết cấu thép.

Phương pháp hỗn hợp kết hợp công nghệ hàn bằng tia Laser với một phương pháp hàn khác. Phương pháp hàn dùng để kết hợp thích hợp là hàn MIG (hàn hồ quang kim loại trong môi trường khí trơ) hoặc MAG (hàn hồ quang bán tự động) cũng như TIG (hàn hồ quang khí trơ điện cực Wolfram) hoặc hàn Plasma.

Ví dụ như hàn các tấm kim loại dài tới 30 mét và dày 15 milimet trong ngành công nghiệp đóng tàu. Các rãnh hàn giữa các tấm quá lớn khiến tia Laser không bắc cầu qua được. Trong trường hợp này, ta kết hợp hàn MIG và hàn Laser. Tia Laser cung cấp mật độ năng lượng lớn cho các đường hàn ngấu sâu. Nhờ đó, cho phép tốc độ hàn cao và giảm tổn hao nhiệt và giả biến dạng. Que đốt MIG thu hẹp rãnh hàn giữa các tấm và đóng mối hàn bằng dây bổ sung. Nhìn chung, công nghệ hàn hỗn hợp nhanh hơn hàn MIG đơn lẻ, và các bộ phận cũng ít cong vênh hơn.

Công nghệ hàn hỗn hợp dần trở nên phổ biến và hiện tại được sử dụng trong các ngành công nghiệp khác nhau ví dụ như xây dựng phương tiện đường sắt, xây dựng cần cẩu, xe tải, và công nghiệp nặng.

Công nghệ hàn nhiệt

Công nghệ tia Laser trạng thái rắn xung lực hoặc chế độ sóng liên tục phù hợp với các ứng dụng này. Năng lượng truyền trong quy trình hàn nhiệt chỉ được thực hiện bằng cách truyền nhiệt vào phôi. Vì vậy, độ ngấu đường hàn chỉ bằng một phần mười tới 1 milimet. Khả năng truyền nhiệt của phôi sẽ giới hạn độ ngấu tối đa. Độ rộng đường hàn luôn lớn hơn độ ngấu sâu. Nếu không thể truyền nhiệt nhanh, nhiệt độ gia công sẽ tăng cao hơn nhiệt độ bốc hơi. Hơi kim loại bốc ra, độ ngấu sâu tăng đột ngột, và quá trình này sẽ trở thành quá trình hàn ngấu sâu.

Công nghệ hàn ngấu sâu

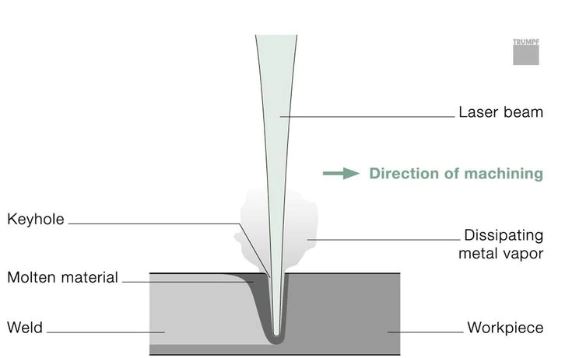

Để hàn ngấu sâu, yêu cầu phải có mật độ công suất khoảng 1 Megawatt mỗi centimet vuông. Tia Laser không chỉ nung chảy kim loại mà còn tạo thành hơi.

Khi hơi bốc ra, nó sẽ tạo áp lực lên mối nung và đẩy một phần sang đó. Phôi vẫn nóng chảy. Một lỗ hơi sâu hẹp được hình thành: lỗ mao hơi – cũng được gọi là lỗ khóa hàn (Keyhole). Lỗ khóa hàn được bao bọc bởi kim loại hàn. Khi tia Laser đi qua vị trí hàn, lỗ khóa hàn cũng di chuyển cùng tia Laser đi xuyên qua phôi. Kim loại hàn chảy bao bọc quanh lỗ khóa hàn và hóa rắn ở mặt sau. Theo đó, tạo thành một đường hàn mảnh, sâu với độ liên kết đồng đều. Độ ngấu đường hàn có thể lớn hơn tới 10 lần so với độ rộng và dài tới 25 mm. Trên mặt nóng chảy của lỗ khóa hàn, chùm tia Laser sẽ được ánh xạ nhiều lần. Mối hàn hấp thụ gần như hoàn toàn, và cải thiện hiệu quả của quá trình hàn. Với công nghệ hàn Laser CO2-, hơi trong lỗ khóa hàn cũng hấp thụ ánh sáng Laser và ion hóa một phần. Tạo thành Plasma. Plasma cung cấp năng lượng vào trong phôi. Ưu điểm vượt trội của công nghệ hàn ngấu sâu là hiệu suất và tốc độ hàn siêu cao. Bởi có tốc độ cao, nên vùng ảnh hưởng nhiệt nhỏ và độ biến dạng tương đối thấp. Quy trình công nghệ này sẽ được sử dụng nếu yêu cầu mối hàn có độ ngấu sâu và cần hàn nhiều lớp phôi cùng lúc.

Công nghệ hàn vảy

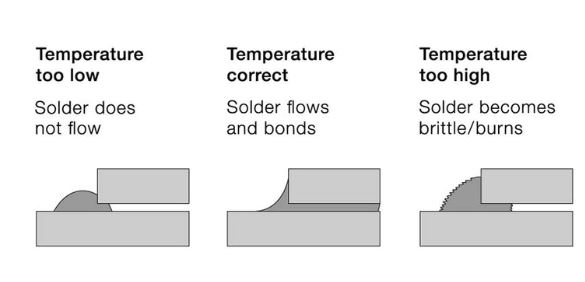

Chất trám, thuốc hàn, liên kết các cấu kiện trong công nghệ hàn vảy bằng tia Laser. Nhiệt độ nung chảy của thuốc hàn vảy thấp hơn nhiệt độ của cấu kiện phôi. Vì vậy, chỉ có thuốc hàn vảy tan chảy khi gia công.

Các cấu kiện chỉ được làm nóng lên. Khi thuốc hàn vảy ở trạng thái lỏng, nó chảy đến rãnh hàn và liên kết bề mặt các phôi (Liên kết khuếch tán). Để tạo thành đường hàn vảy, yêu cầu phải tiếp cận đến một bề mặt. Rãnh hẹp giữa các cấu kiện hoạt động như một lỗ khóa hàn. Độ bền của mối hàn vảy tương ứng với thuốc hàn vảy. Với loại hợp kim cứng, như đồng và kẽm, có thể đạt được độ bền tương đương như hàn. Bề mặt đường hàn vảy mịn và sạch tạo thành những đường chuyển tiếp cong tới phôi. Vì vậy, chúng ta sẽ không cần xử lý lại. Ưu điểm này được khai thác triệt để trong ngành công nghiệp ô tô. Các đường hàn vảy được sử dụng ở đuôi xe hoặc nóc xe. Trước khi sơn, chỉ cần vệ sinh sạch sẽ phần thân. Thuốc hàn dạng lỏng được đưa vào rãnh hàn.

Các ứng dụng khác dùng trong công trình phức hợp. Cấu kiện tại các phôi khác nhau thường không thể hoặc khó hàn bởi điểm nóng chảy rất khác nhau. Chẳng hạn như liên kết tôn với thép. Hàn vảy là phương pháp khả thi trong trường hợp này và các công tác hàn tương tự.

Nguồn: https://www.trumpf.com/vi_VN/cac-ung-dung/cong-nghe-han-bang-tia-laser/