Tín hiệu thay đổi cung cấp thông số về một quá trình. Chúng được sử dụng để đánh giá quá trình xử lý như thế nào. Chúng còn được đo bằng các cảm biến và đầu vào đến bộ điều khiển. Ngược lại, quá trình đo được cài đặt ở nhiều điểm và mục tiêu cho quá trình xử lý. Bộ điều khiển so sánh từ các Tín hiệu thay đổi đến quá trình đo và các tác động trở lại một cách phù hợp thông qua việc thực hiện của các ngõ ra đến các cơ cấu chấp hành.

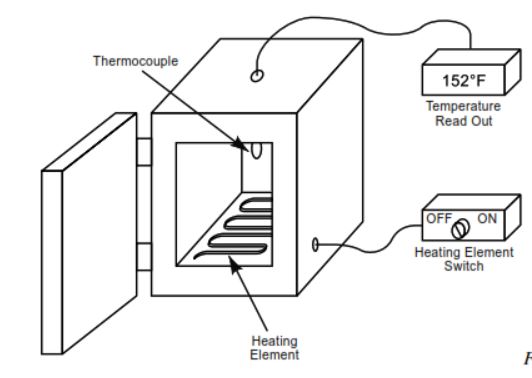

Hình 8-4 là một ví dụ của buồng sấy đơn giản thường được sử dụng trong quá trình sản xuất. Buồng sấy có thiết bị gia nhiệt bằng điện bên trong và cặp nhiệt điện để giám sát nhiệt độ của buồng. Người vận hành (bộ điều khiển) hiệu chình nhiệt độ buồng bằng cách đóng mở thiết bị gia nhiệt. Nếu nhiệt độ buồng sấy thấp hơn nhiệt độ yêu cầu ( liên quan đến mức nhiệt độ cài đặt) thì thiết bị gia nhiệt sẽ được mở. Một khi đạt đến nhiệt độ cài đặt thì bộ điều khiển sẽ tắt thiết bị gia nhiệt. Do đó, điểm cài đặt nhiệt độ là quá trình đo, nhiệt độ thực tế là Tín hiệu thay đổi, và bộ gia nhiệt là cơ cấu chấp hành.

H8.4: Bộ điều khiển nhiệt độ lò sấy

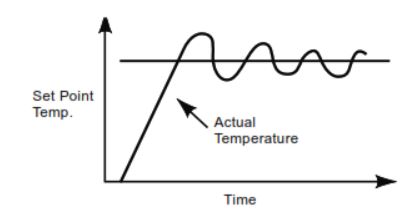

Hinh 8-5 thể hiện một đồ thị nhiệt độ thực và điểm cài đặt nhiệt độ của buồng sấy theo thời gian. Mức dao động giữa hai biến tùy thuộc vào trạng thái tự nhiên của hệ thống được điều khiển. Phản hồi của hệ thống (thời gian thực của hệ thống) chậm hơn so với sự thực hiện của phần tử gia nhiệt. Nói một cách khác, theo thời gian bộ điều khiển nhận ra được điểm cài đặt nhiệt độ đã đạt mức quy định và tắt thiết bị gia nhiệt, nhiều năng lượng được dẫn vào buồng sấy và nó cứ tiếp tục cho đến khi nhiệt độ nóng lên. Theo cách đó, nhiệt độ thực vượt quá điểm cài đặt, Một tình huống quen thuộc xảy ra buồng giảm nhiệt. Vì vậy, bộ điều khiển cần giám sát một cách liên tục quá trình và khởi động thiết bị gia nhiệt dần dần để độ chênh lệch giữa điểm cài đặt và nhiệt độ thực là nhỏ nhất. Bởi vì nhiệt độ thực có thể có nhiều giá trị được xem xét là biết quá trình liên tục. Bởi vì có nhiều điểm nhiệt độ phải chính xác, nên việc cài đặt điểm nhiệt độ cần được chú ý trong quá trình đo liên tục. Dần dần, kiểu điều khiển quá trình này được gọi là điều khiển quá trình liên tục.

H8.5: Giá trị nhiệt độ thiết lập và giá trị nhiệt độ bên ngoài

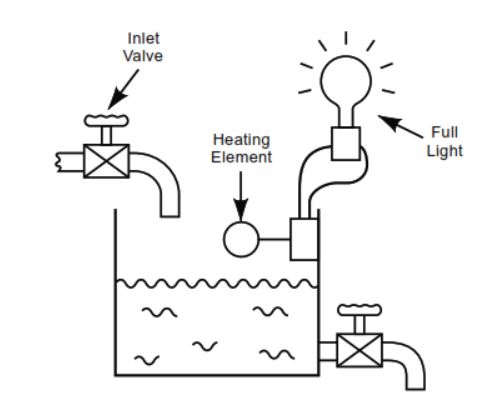

Ngược lại với điều khiển quá trình liên tục, hãy chú ý đến quá trình nạp liệu cho bồn chứa (hình 8-6) . Trong quá trình này người công nhân mở van để chất lỏng chảy vào bồn chứa. Một cái đèn, được bật bởi bộ báo mức đặt trong bồn, biểu thị khi mực chất lỏng mong muốn( quá trình đo) đạt đến. Khi đèn bật sang, người công nhân sẽ khóa van xả. Trạng thái đóng mở của đèn là biến của quá trình. Lưu ý rằng bộ báo mức không thể đo đươc giá trị của mực chất lỏng ngay lập tức. Nó chỉ đo được một mức. Vì vậy đèn chỉ có một giá trị khác 0: mở. Biến của giá trị này được gọi là biến quá trình rời rạc. Do đó, khi mực chất lỏng trong bồn chỉ có một giá trị khác 0, toàn bộ quá trình được xem là quá trình đó đạc rời rạc. Và cũng bởi vì cả hai biến và việc đo là rời rạc, nên việc điều khiển mực chất lỏng trong bồn là một dạng điều khiển quá trình rời rạc.

H8.6: Hệ thống phao

Hai kiểu điều khiển quá trình chính được tóm tắt bên dưới:

Điều khiển quá trình liên tục – các biến và tham số là liên tục, chúng có thể có nhiều giá trị

Điều khiển quá trình rời rạc – các biến và tham số là rời rạc, chúng chỉ chứa giá trị nhị phân: 0 (đóng) hoặc 1(mở).

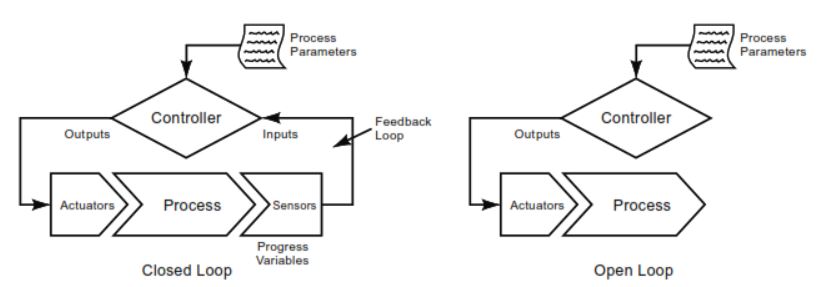

Một trong hai quá trình là liên tục hay rời rạc, bộ điều khiển có thể sử dụng một trong hai phương pháp để điều khiển quá trình, có thể là điều khiển quá trình vòng lặp kín hoặc vòng lặp hở. Hình 8-7 thể hiện lưu đồ giải thuật của cả hai kiểu hệ thống. Biến quá trình trong điều khiển vòng lặp kín được so sánh liên tục với quá trình đo bằng cách gửi tín hiệu phản hồi về trong vòng lặp. Trong quá trình điều khiển vòng lặp hở sẽ được điều khiển không cần kiểm tra các biến quá trình. Cả hai quá trình điều khiển nhiệt độ buồng sấy và cấp liệu cho bồn chứa đều sử dụng điều khiển vòng kín.

H8.7: Điều khiển vòng kín (thích nghi) và bên phải là điều khiển vòng hở

Tuy nhiên, trong một số quá trình điều khiển áp dụng vòng lặp hở được sử dụng , giống như tên của nó, sẽ không có vòng lặp hồi tiếp. Một quá trình được điều khiển không cần đo biến quá trình. Điều khiển theo vòng lặp kín chỉ nên sử dụng khi các yếu tố này được kết hợp:

Quá trình được điều khiển đơn giản, dễ xác định, và dễ hiểu.

Sự phản hồi của quá trình với các hoạt động của cơ cấu chấp hành dễ dàng dự đoán và chính xác

Lực tác động lại các hoạt động của cơ cấu là nhỏ nhất

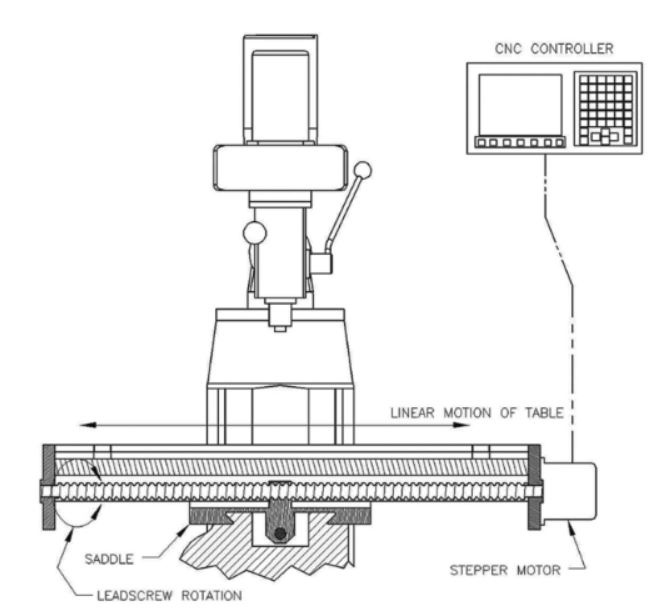

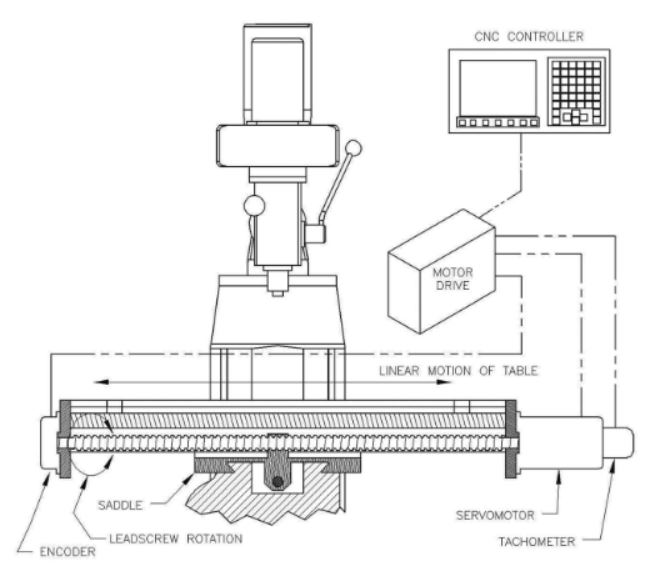

Hình 8-8 là một ví dụ về điều khiển vòng lặp hở áp dụng điều khiển quá trình liên tục. Hình cho thấy việc điều khiển một trục của máy CNC. Trong trường hợp này, động cơ bước được sử dụng để xoay – chuyển động quay được đổi thành chuyển động tịnh tiến liên tục trên bàn. Hình 8-9 cũng cho thấy việc áp dụng tương tự, nhưng ở đây nó miêu tả điều khiển vòng lặp kín. Hầu hết các quá trình điều khiển trong công nghiệp việc áp dụng điều khiển vòng lặp kín đều được yêu cầu

Điều khiển vòng hở

Một vài mức điều khiển khác. Đó là:

– Thiết bị điều khiển cơ bản

– Bộ điều khiển máy

– Phối hợp hệ thống điều khiển

Điều khiển vòng kín

Các mức được sử dụng lần lượt ảnh hưởng đến hai kiểu điều khiển quá trình được sử dụng:

- Liên tục

- Rời rạc

- Ở mức đầu tiên Điều khiển các thiết bị cơ bản, các thiết bị hoặc cơ cấu của một quá trình lớn hơn được điều khiển. Cảm biến, cơ cấu chấp hành và các bộ điều khiển độc lập thực hiện công đoạn được thể hiện qua thiết bị. Thêm vào đó, bộ điều khiển mức cao hơn thực hiện độc lập công đoạn đó. Điều khiển một trục của máy CNC(hình 8-8 và 8-9) là một ví dụ của việc điều khiển các thiết bị cơ bản, buồng sấy cũng là một ví dụ.

Bộ xử lý tín hiệu điều khiển máy là một điển hình của việc áp dụng mức điều khiển cho máy và máy trạm. Cấp liệu cho bồn chứa, sử dụng quá trình điều khiển rời rạc, có nhiều phần hơn một quá trình lớn, nên nó thuộc về thủ tục điều khiển máy( nó nên ở mức điều khiển các thiết bị cơ bản, tuy nhiên nếu nó có bộ điều khiển được dành riêng thực hiện các công đoạn). Các quá trình sản xuất, được hoạt động bởi các loại máy và trạm máy, vốn đã là thủ tục và liên tục : công nhân hoàn thành bước A trước khi hoàn thành bước B và đi tiếp đến bước C. Một bộ điều khiển kiểm tra, giám sát, và điều khiển trạng thái của mỗi bước của một quá trình trước khi tiếp tục đến bước kế tiếp

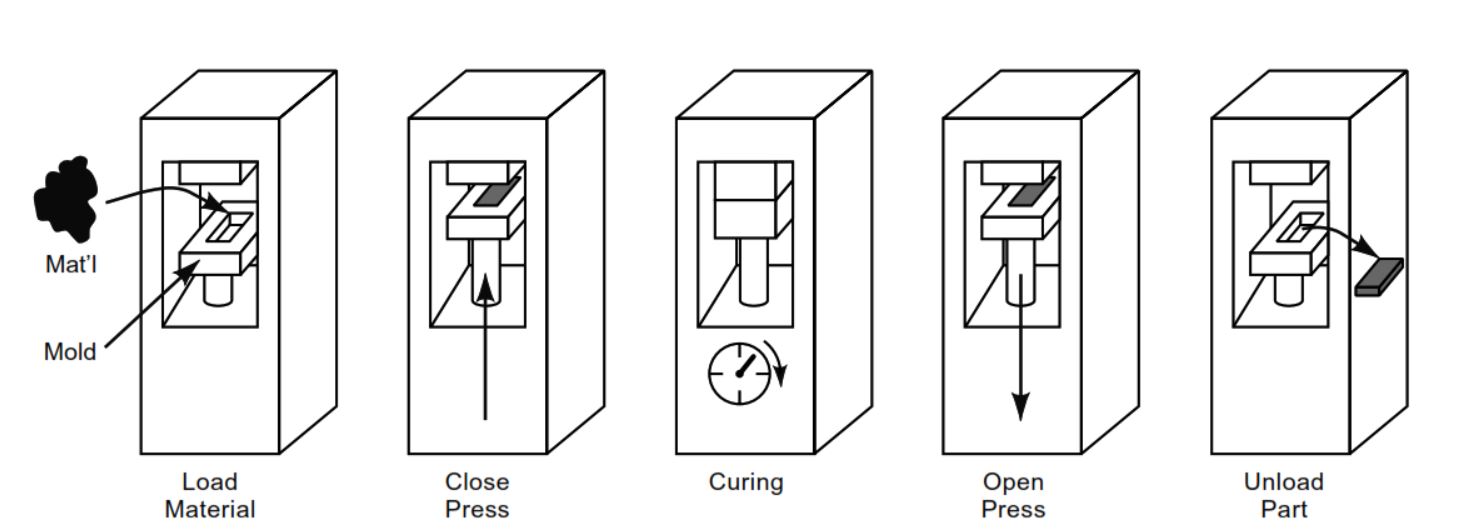

Hãy chú ý đến quá trình ép khuôn polymer ở hình 8-11. Nguyên liệu được đặt lên máy dập, công nhân bấm nút bắt đầu. Dựa vào đầu vào từ nút cảm biến bắt đầu, bộ điều khiển của máy tiến hành dập. Tốc độ, gia tốc, và khoảng cách đóng khuôn được điều khiển bằng bộ điều khiển thiết bị cơ bản giống với việc điều khiển một trục trong hình 8-9, ngoại trừ máy dập sử dụng van servo thủy lực và xy lanh thủy lực cho cơ cấu chấp hành. Mỗi khi máy dập đóng lại, nó phải đóng đủ lâu nhằm duy trì cho vật liệu đạt đủ độ cứng hoặc lưu hóa. Khi quá trình lưu hóa kết thúc máy dập lại được mở, lại tiếp tục được điều khiển ở mức chính xác về tỉ lệ, và vật liệu sẽ được lấy ra. Tổng kết lại, bộ điều khiển của máy thực hiện tín hiệu điều khiển thông qua quá trình, sử dụng cảm biến để thu thập dữ liệu từ quá trình, và khởi động các thiết bị, các cơ cấu chấp hành khác để bắt đầu các bước của quá trình. Máy CNC và robot đều là các ví dụ cho bộ xử lý tín hiệu điều khiển máy.

Hình 8-11: Khuôn nén ép vật liệu Polymer

Trong sản xuất dây chuyền hoặc quá trình tinh giảm một nhóm máy móc và thiết bị hỗ trợ được kết hợp với nhau trong quá trình sản xuất sản phẩm. Nó cần đến cảm biến, cơ cấu chấp hành, thiết bị, và một số loại máy móc được điều khiển riêng và xác định tọa độ để thực hiện quá trình sản xuất. Mức sản xuất này được gọi là điều khiển hệ tọa độ. Quay lại hình 8-3, công đoạn đột lỗ tự động. Các thiết bị độc lập, máy cấp phôi, búa dập, và robot cần được xác định tọa độ để xử lý phôi.

Như chúng ta đang chú ý đến PLC, chúng ta sẽ giới hạn lại việc thảo luận về điều khiển ở mức cao hơn – mức điều khiển hệ tọa độ. Cuộc thảo luận sẽ tiếp tục với điều khiển ở mức cao hơn, như lên kế hoạch và phối hợp lại, nhưng vấn đề này sẽ vượt quá phạm vi của bài viết này. PLC phần lớn được sử dụng cho máy thủ tục hoặc mức hệ tọa độ. Trong thực tế, PLC được phát triển một cách cụ thể cho máy thủ tục và điều khiển hệ tọa độ. Vì thế, chúng thực hiện cái gọi là điều khiển quá trình rời rạc tuần tự. Thông số và biến của hệ thống được thay đổi ở những thời điểm khác nhau theo thời gian dựa vào chỉ dẫn của chương trình (liệt kê các hoạt động tuần tự cần thiết để hoàn thành quá trình). Thay đổi thông số và biến của quá trình, cũng như xác định chỉ dẫn của chương trình, được đưa ra khi hệ thống điều khiển thay đổi( hướng sự kiện thay đổi) hay một khoảng thời gian nhất định trôi qua (hướng thời giant hay đổi).

Thay đổi có chủ đích được ghi lại trong hình 8-11 (ví dụ về quá trình nén polymer). Sauk hi công nhân cấp nguyên liệu thô lên máy nén, anh ấy hoặc cô ấy nhấn nút khởi động, do đó trạng thái của hệ thống sẽ thay đổi, làm PLC bắt đầu hoạt động đóng máy. Đây cũng là một ví dụ cho hướng thời giant hay đổi. Sau đó máy nén đóng lại, làm cho nguyên liệu cứng lại. Mỗi khi PLC quyết định cho máy đóng lại, nó sẽ đếm ngược thời gian cần làm cứng,và bắt đầu cho máy vận hành. PLC kích thích một phản hồi ở một thời điểm nhất định trong quá trình hoặc sau một khoảng thời gian qua đi mới phản hồi. Đây chính là điểm cốt lõi của quá trình điều khiển rời rạc tuần tự được tác động bởi PLC trong môi trường công nghiệp bằng máy tính và các loại hệ tọa độ: PLC thay đổi hoặc chuyển trạng thái các cơ cấu chấp hành khi nhận phản hồi nhằm thay đổi theo chủ đích hoặc thời gian được xác định theo chỉ dẫn của chương trình.