Trong thế giới phức tạp của ngành công nghiệp chế tạo kim loại, việc liên kết các bộ phận lại với nhau thông qua hàn là một bước thiết yếu. Tuy nhiên, quá trình này không chỉ đơn giản là làm nóng chảy kim loại. Để đạt được sản phẩm cuối cùng có độ chính xác cao, các chi tiết phải được giữ ở đúng vị trí và định hướng hoàn hảo trong suốt quá trình hàn – một nhiệm vụ đầy thách thức, đặc biệt với các cấu trúc phức tạp hoặc khi sản xuất hàng loạt. Đây chính là lúc đồ gá hàn phát huy vai trò không thể thay thế của mình.

Đồ Gá Hàn: “Bộ Xương Sống” Đảm Bảo Độ Chính Xác Của Mối Hàn

Đồ gá hàn (Welding Fixture) là một thiết bị chuyên dụng, được thiết kế hoặc cấu hình để định vị (locate) và kẹp chặt (clamp) một hoặc nhiều chi tiết hàn ở một vị trí và định hướng chính xác trong suốt quá trình hàn. Không chỉ đơn thuần là giữ cho các chi tiết không rơi, đồ gá hàn còn phải chống lại các lực tác động trong quá trình hàn (như giãn nở do nhiệt, co ngót khi nguội) để đảm bảo cụm chi tiết sau khi hàn giữ được kích thước và hình dạng theo yêu cầu thiết kế ban đầu.

Có thể coi đồ gá hàn như một “bộ xương sống” tạm thời hoặc một “khuôn đúc” chính xác, đảm bảo mọi bộ phận cấu thành cụm hàn luôn nằm ở đúng vị trí cần thiết cho đến khi các mối hàn hoàn thành và vật liệu nguội đi đủ để duy trì hình dạng.

Nguyên Lý Hoạt Động & Các Chức Năng Cốt Lõi:

Đồ gá hàn hoạt động dựa trên việc kiểm soát các bậc tự do (degrees of freedom) của từng chi tiết, đảm bảo chúng chỉ có thể nằm ở một vị trí và hướng duy nhất. Nguyên tắc cơ bản thường được áp dụng là Nguyên tắc 3-2-1:

- Định vị (Locating): Đây là chức năng đầu tiên và quan trọng nhất. Đồ gá sử dụng các yếu tố định vị để đặt từng chi tiết vào đúng vị trí của nó trong không gian.

- Kiểm soát 3 bậc tự do tịnh tiến: Ba điểm tựa trên một mặt phẳng (ví dụ: đáy chi tiết) để ngăn chi tiết di chuyển theo 3 hướng (X, Y, Z). Thường dùng các khối định vị (locating blocks) hoặc bề mặt tì (rest pads).

- Kiểm soát 2 bậc tự do quay: Hai điểm tựa trên một mặt phẳng thứ hai (vuông góc với mặt phẳng đầu tiên) để ngăn chi tiết quay quanh hai trục. Thường dùng các chốt định vị (locating pins) (một chốt tròn và một chốt “kim cương” hoặc hình elip để chống kẹt do sai lệch lỗ) hoặc các khối V (V-blocks) cho các chi tiết trụ.

- Kiểm soát 1 bậc tự do quay còn lại: Một điểm tựa trên mặt phẳng thứ ba (vuông góc với hai mặt phẳng kia) để ngăn chi tiết quay quanh trục còn lại. Thường dùng thêm một chốt hoặc một bề mặt tì.

- Các yếu tố định vị cụ thể: Đồ gá sử dụng chốt tròn (cylindrical pins) đặt vào lỗ trên phôi, chốt kim cương (diamond pins) hoặc chốt côn (conical pins) để định vị trên các lỗ có dung sai hoặc dễ kẹt. Các khối chặn (stop blocks) dùng để định vị theo cạnh. Các lòng gá (nests) được chế tạo theo hình dạng chi tiết phức tạp.

- Kẹp chặt (Clamping): Sau khi các chi tiết được định vị, chúng cần được giữ chặt để chống lại:

- Trọng lực: Ngăn chi tiết rơi khỏi vị trí gá đặt.

- Lực hàn: Áp lực từ mỏ hàn hoặc lực co ngót/giãn nở của vật liệu khi nóng/nguội.

- Rung động: Từ quá trình hàn hoặc hoạt động của máy móc khác.

- Các cơ cấu kẹp chặt đa dạng:

- Kẹp tay (Manual Clamps): Kẹp nhanh (Toggle clamps), kẹp vít (Screw clamps), kẹp cam (Cam clamps). Đơn giản, giá rẻ, yêu cầu sức lực người vận hành.

- Kẹp khí nén (Pneumatic Clamps): Sử dụng xi lanh khí nén. Thao tác nhanh, lực kẹp đồng đều, dễ tự động hóa. Phổ biến trong sản xuất hàng loạt vừa.

- Kẹp thủy lực (Hydraulic Clamps): Sử dụng xi lanh thủy lực. Tạo ra lực kẹp rất lớn, phù hợp cho các chi tiết nặng hoặc cần lực giữ chặt cao. Thường dùng trong sản xuất công nghiệp nặng.

- Kẹp nam châm (Magnetic Clamps): Sử dụng lực từ. Nhanh chóng, không để lại dấu vết kẹp, chỉ dùng cho vật liệu từ tính.

- Kẹp chân không (Vacuum Clamps): Sử dụng áp suất âm. Phù hợp cho vật liệu không từ tính hoặc bề mặt dễ bị đánh dấu.

- Vị trí kẹp: Việc đặt các điểm kẹp rất quan trọng để giữ chặt phôi mà không làm biến dạng nó và vẫn đảm bảo người thợ hàn (hoặc robot) tiếp cận được mối hàn.

- Hỗ trợ (Supporting): Đồ gá cung cấp các điểm tựa để:

- Chịu trọng lượng của từng chi tiết và cả cụm chi tiết sau khi lắp ráp.

- Chống lại sự võng xuống của chi tiết dài hoặc mỏng.

- Quan trọng nhất là hỗ trợ chống lại ứng suất nhiệt và co ngót trong quá trình hàn, ngăn ngừa biến dạng. Các điểm hỗ trợ cần được tính toán để phân bổ lực đều. Có thể dùng các trụ đỡ cố định hoặc các điểm hỗ trợ điều chỉnh được, thậm chí có lò xo để bù trừ sự giãn nở nhẹ.

- Đảm bảo tính lặp lại (Ensuring Repeatability): Đây là kết quả của việc định vị và kẹp chặt chính xác. Bất kỳ chi tiết nào được đặt vào đồ gá đều nằm ở đúng vị trí đã thiết kế, đảm bảo mọi cụm hàn ra đời đều có kích thước và hình dạng giống hệt nhau. Điều này cực kỳ quan trọng cho sản xuất hàng loạt và là yêu cầu tiên quyết cho hệ thống hàn robot.

Tầm Quan Trọng Sâu Sắc Hơn Trong Sản Xuất Hiện Đại:

- Cải thiện Chất lượng & Độ Chính xác Sản phẩm Cuối cùng: Giảm đáng kể sai lệch kích thước, biến dạng sau hàn. Điều này có nghĩa là sản phẩm cuối cùng (ví dụ: khung xe, cấu trúc máy) sẽ lắp ráp dễ dàng hơn, giảm thiểu công đoạn sửa nguội hoặc hiệu chỉnh tốn kém và tốn thời gian. Sản phẩm đạt tiêu chuẩn kỹ thuật cao hơn, tăng uy tín.

- Tăng Năng suất Sản xuất:

- Giảm thời gian gá đặt: Người thợ chỉ cần đặt chi tiết vào đúng các điểm định vị và gạt kẹp, nhanh hơn rất nhiều so với việc căn chỉnh thủ công.

- Tối ưu hóa quy trình hàn: Vì phôi đã được cố định, người thợ hàn có thể tập trung hoàn toàn vào việc hàn, đạt tốc độ hàn nhanh hơn. Trong hàn robot, robot có thể hàn liên tục theo chương trình mà không cần dừng lại để điều chỉnh phôi.

- Hàn nhiều chi tiết/cụm phức tạp cùng lúc: Một số đồ gá cho phép gá nhiều chi tiết nhỏ hoặc cả một cụm chi tiết lớn, giảm số lần gá đặt.

- Giảm Chi phí Tổng Thể: Giảm chi phí nhân công (do tăng năng suất), giảm chi phí vật liệu (do giảm phế phẩm và sửa lại), giảm chi phí dụng cụ (do robot hàn chính xác hơn), giảm chi phí sửa nguội sau hàn.

- Thúc đẩy Tự động hóa và Hàn Robot: Đồ gá hàn chính xác là nền tảng bắt buộc để triển khai hàn robot. Robot hoạt động theo chương trình lập sẵn, luôn mong đợi phôi ở đúng vị trí. Đồ gá đảm bảo điều đó.

- Cải thiện An toàn Lao động: Giữ phôi chắc chắn, ngăn vật liệu nặng hoặc nóng di chuyển bất ngờ.

Các Thành Phần Cụ Thể Hơn Của Đồ Gá Hàn:

- Tấm Đế hoặc Khung Cơ Sở: Thường được chế tạo từ thép dày, được gia công chính xác để đảm bảo độ phẳng và độ cứng vững. Có thể có các lỗ tiêu chuẩn (như trên bàn hàn module) hoặc các điểm lắp đặt cố định cho các bộ phận định vị và kẹp.

- Các Bộ Phận Định vị: Ngoài các chốt và khối cơ bản, có thể có các cơ cấu định vị bằng khí nén hoặc lò xo để tự động điều chỉnh vị trí chi tiết khi đặt vào.

- Các Cơ Cấu Kẹp Chặt: Đa dạng từ các kẹp đơn giản đến các hệ thống kẹp khí nén hoặc thủy lực phức tạp, có thể tích hợp cảm biến để xác nhận phôi đã được kẹp chặt.

- Các Bộ Phận Hỗ trợ: Có thể là các trụ đơn giản, các thanh ngang, hoặc các giá đỡ có thể điều chỉnh chiều cao.

- Các Yếu Tố Bổ Sung: Hệ thống thoát phoi hàn (chip/spatter), các kênh làm mát (cho đồ gá chịu nhiệt lượng lớn), các chốt định vị nhanh (quick-release pins) để thay đổi cấu hình đồ gá nhanh chóng, cảm biến xác nhận sự hiện diện của phôi.

Các Loại Đồ Gá Hàn:

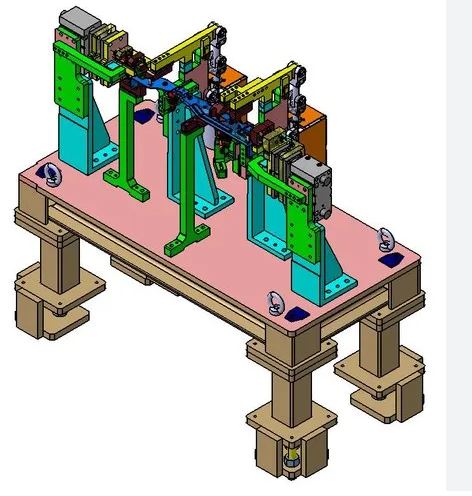

- Đồ gá Chuyên dụng: Độ chính xác và độ lặp lại cao nhất, chu kỳ sản xuất nhanh nhất cho một sản phẩm cụ thể. Chi phí đầu tư ban đầu cao trên mỗi loại sản phẩm. Thường dùng cho sản xuất hàng loạt rất lớn.

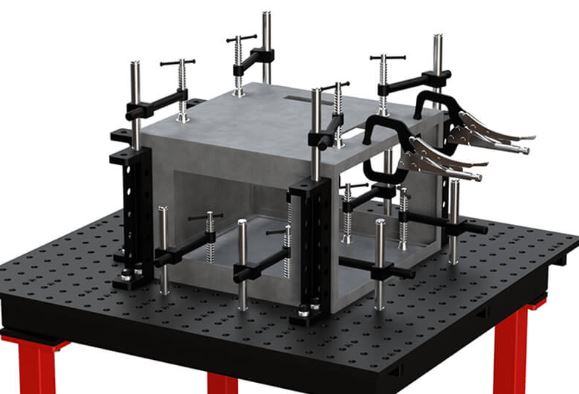

- Đồ gá Module: Sử dụng bộ kit các thành phần tiêu chuẩn (tấm đế, khối, kẹp…). Linh hoạt tái cấu hình cho nhiều sản phẩm khác nhau. Chi phí ban đầu thấp hơn so với nhiều đồ gá chuyên dụng, hiệu quả cho sản xuất hàng loạt vừa và nhỏ, sản phẩm đa dạng. Cần thời gian để cấu hình và kiểm tra cho từng sản phẩm mới.

- Đồ gá Vạn năng: Thường là các bàn hàn có hệ thống lỗ hoặc rãnh kết hợp với các bộ kẹp và định vị đa năng. Linh hoạt nhất, phù hợp sản xuất đơn chiếc, mẫu thử. Độ chính xác và lặp lại thường không bằng hai loại trên.

- Đồ gá trên Bộ định vị (Positional Fixtures): Đồ gá được lắp trên các bàn xoay (rotary tables) hoặc hệ thống đầu-đuôi (headstock-tailstock). Cho phép xoay hoặc nghiêng cụm chi tiết để hàn ở tư thế thuận lợi (hàn phẳng), cải thiện chất lượng và tốc độ, đặc biệt quan trọng cho hàn tự động và hàn robot.

Các Yếu Tố Ảnh Hưởng Sâu Sắc Đến Thiết Kế Đồ Gá:

- Hình dạng và Kích thước Phôi: Yếu tố cơ bản quyết định cấu trúc và kích thước đồ gá. Phôi càng phức tạp, đồ gá càng cần nhiều điểm định vị và kẹp.

- Vật liệu Phôi và Độ Dày: Ảnh hưởng đến lực kẹp cần thiết để chống biến dạng, khả năng truyền nhiệt của đồ gá (ảnh hưởng đến sự co ngót), và loại điểm định vị phù hợp.

- Quy trình Hàn: Hàn MIG/MAG tạo nhiều nhiệt và phoi hàn hơn hàn TIG, yêu cầu đồ gá có khả năng tản nhiệt và thoát phoi tốt hơn. Hàn điểm (Spot Welding) cần các điểm tì chịu lực cao.

- Khối lượng Sản xuất: Quyết định lựa chọn giữa đồ gá chuyên dụng (hàng loạt lớn) hay module/vạn năng (đa dạng/số lượng nhỏ).

- Yêu cầu Dung sai: Dung sai sản phẩm cuối cùng càng chặt chẽ, đồ gá càng phải được chế tạo với độ chính xác cao hơn, sử dụng các điểm định vị chính xác hơn.

- Khả năng Tiếp cận Mỏ Hàn: Thiết kế đồ gá phải đảm bảo thợ hàn (hoặc mỏ hàn robot) có thể tiếp cận tất cả các mối hàn một cách dễ dàng và thuận lợi.

- Hiệu quả Gá/Tháo phôi: Thiết kế cần tối ưu hóa thời gian đặt phôi vào và lấy sản phẩm ra khỏi đồ gá.

- Quản lý nhiệt và phoi hàn: Đồ gá cần có khả năng chịu nhiệt và được thiết kế để phoi hàn không bám két, gây cản trở hoạt động.

Kết Luận:

Đồ gá hàn không chỉ là một công cụ hỗ trợ đơn giản; nó là một thành phần kỹ thuật phức tạp, được thiết kế và chế tạo dựa trên sự hiểu biết sâu sắc về cơ học, vật liệu, và quy trình hàn. Vai trò của đồ gá hàn là tối quan trọng trong việc đảm bảo độ chính xác, chất lượng, năng suất và an toàn trong sản xuất hàn công nghiệp hiện đại. Việc đầu tư đúng mức vào thiết kế và chế tạo đồ gá hàn phù hợp với từng ứng dụng cụ thể chính là chìa khóa để nâng cao hiệu quả tổng thể của quy trình sản xuất và đạt được lợi thế cạnh tranh bền vững.