HÀN GÓC Ở VỊ TRÍ LÒNG THUYÊN

Mục đích:

Hình thành kỹ năng hàn góc ở vị trí lòng thuyền với mối hàn nhiều lớp nhiều dường.

Vật liệu:

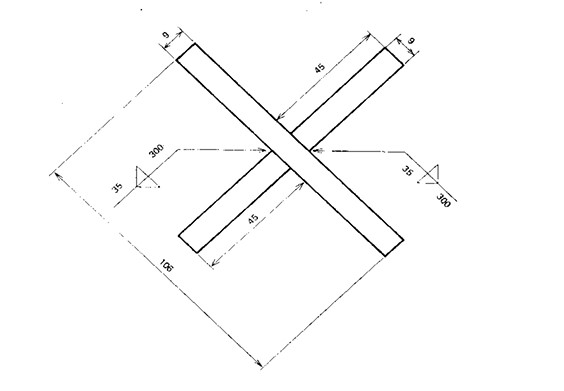

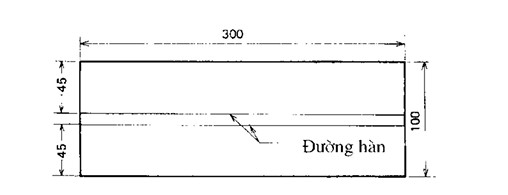

– Thép tấm: (9 X 100 X 300) mm X 1 tấm; (9 X 45 X 300) mm X 2 tấm. – Que hàn: Phi 4.

Thiết bị và dụng cụ: – Bộ bảo hộ lao động. – Bộ dụng cụ lấy dấu. – Bộ dụng cụ làm sạch.

Chuẩn bi vật liêu

– Làm sạch bề mặt phôi.

– Vạch dấu các đường thẳng trên cả 2 mặt tấm vật liệu.

Gá đính

– Đặt tấm vật liệu nhỏ len tấm lớn theo đường vạch dấu.

– Điều chính góc 90°. – Hàn đính.

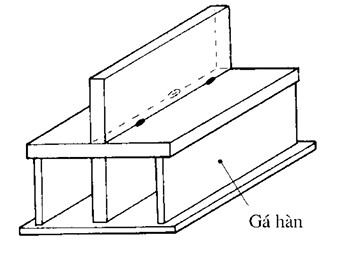

Hàn tấm thứ 2, nên sử dụ ng đồ gá như hình vẽ

Tiến hành hàn

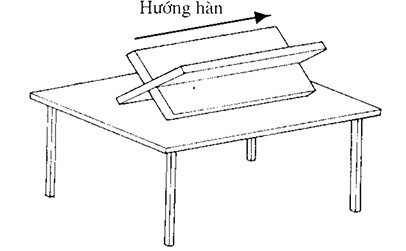

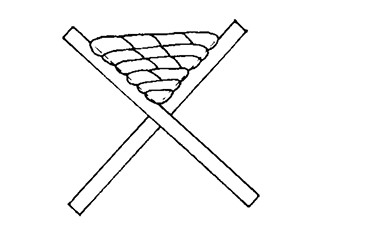

– Đặt vật hàn ở vị trí lòng thuyền như hình vẽ.

– Chọn vị trí và độ cao cho thích hợp để có thể quan sát được toàn bộ đường hàn.

Hàn lớp đầu tiên

– Điều chỉnh dòng điện hàn ở mức 170 A.

– Kẹp que hàn vuồng góc với kìm hàn.

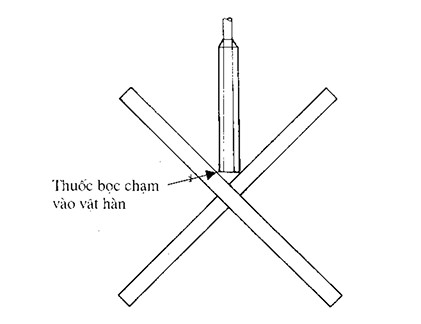

– Giữ hồ quang ngắn sao cho lớp thuốc bọc gần như chạm vào mặt kim loại.

– Hàn 3 đường còn lại theo cách tương tự.

Sau khi hàn xong, làm sạch xỉ hàn và kim loại bắn tóe trên bề mặt vật hàn bằng búa gõ xỉ và bàn chải sắt.

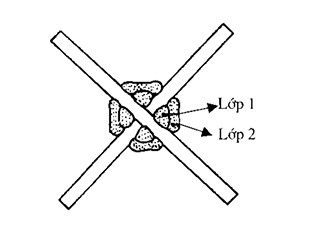

Hàn lớp thứ hai

– Dòng điện hàn như lớp 1 .

– Hàn với chuyển động ngang đáu que hàn, tránh mối hàn không bằng phẳng.

Hàn 3 đường còn lại theo cách tưưng lự.

– Sau khi hàn xong, làm sạch xỉ hàn và kim loại bắn tóe trên bề mặt vật hàn bằng búa gõ xỉ và bàn chai sắt.

Hàn lớp thứ 3

– Dòng điện hàn như lớp 1.

– Thực hiện bằng 2 đường hàn với chuyên động ngang dầu quc hàn một chút.

Hàn các lớp còn lại Tương tự như các lớp trôn nhưng với mỗi một lớp thêm thì lại tăng 1 đường hàn. Lớp cuối cùng cần đảm bảo kích thước các cạnh hàn xấp xí nhau.

■ Chú ý:

– Luôn đảm bảo bề mặt mối hùn phẳng. Nếu bề mặt mối hàn lồi, khuyết tật ngậm xỉ dễ xảy ra và độ ngấu mối hàn không đảm bảo.

Nguyên nhân gây ra bổ mặt mối hàn lồi là:

+ Dòng điện hàn thấp.

+ Tốc độ hàn quá chậm.

+ Tốc độ hàn quá nhanh

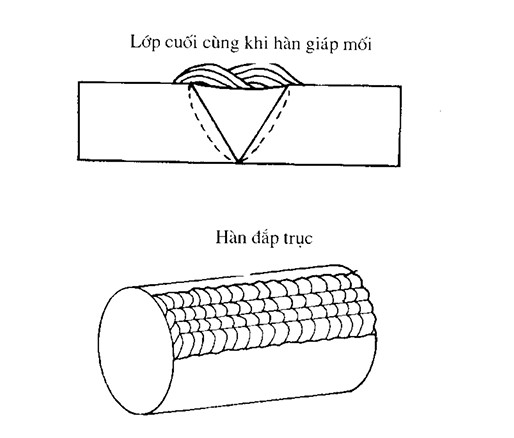

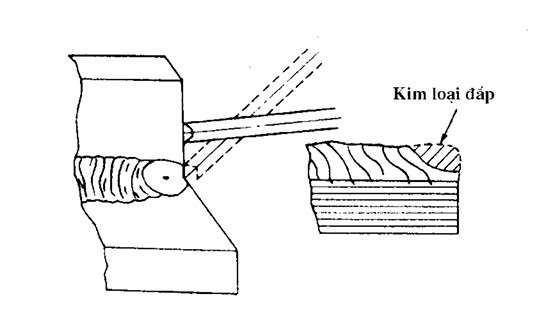

– Khi hàn lớp tiếp theo, tốt nhất là nên bố trí đường tâm của mới hàn trước là giới hạn của đường hàn tiếp theo.

Bố trí các đường hàn như trên có thể được ứng dụng khi hàn lớp cuối cùng của mối hàn giáp mối vát cạnh hoặc hàn đắp bề mặt kim loại.

HÀN GÓC Ở VỊ TRÍ NGANG (MỘT ĐƯỜNG HÀN)

Mục đích:

Hình thành kỹ năng hàn góc ở vị trí ngang bằng một đường hàn.

Vật liệu:

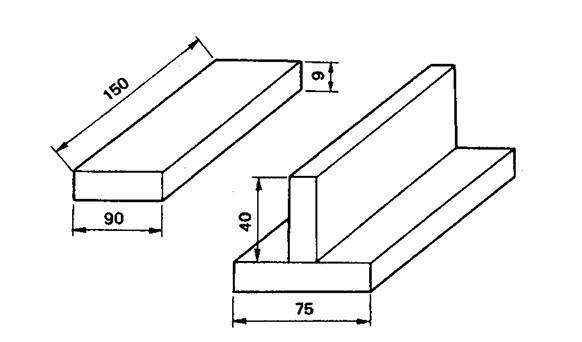

– Thép tấm (9 X 40 X 150) mm X 1 tấm. – Thép tấm (9 X 75 X 150) mm X 1 tấm. – Que hàn (D4 30Ỉ, ộ 4 ).

Thiết bị và dụng cụ: – Bộ bảo hộ lao động.

Bộ dụng cụ làm sạch. – Ampe kế. ’ – Thước đo kiểm mối hàn

Chuẩn bị

– Làm sạch bề mặt vật hàn.

– Điều chỉnh cường độ dòng diện hàn ở mức 170 A.

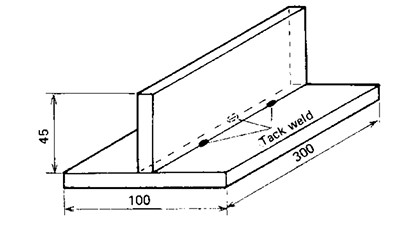

Hàn đính

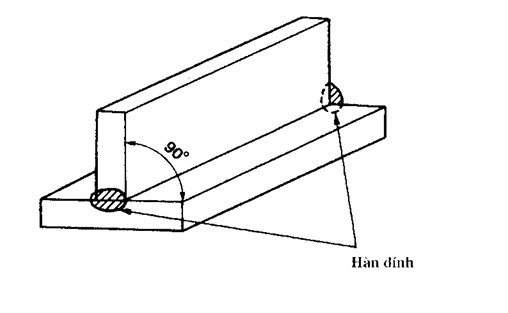

– Gú vật hàn dạng liên kết chữ T.

– Hàn đính tại hai đầu vật hàn sao cho không gây ánh hưởng tới quá trình hàn.

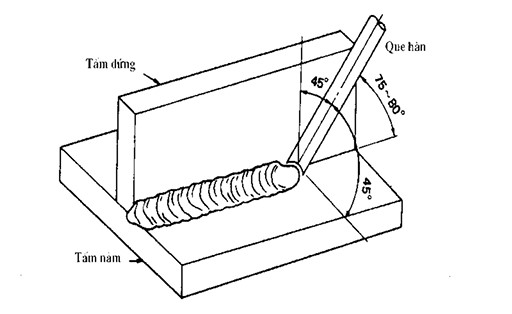

– Đặt vật hàn trên bàn hàn ở vị trí ngang.

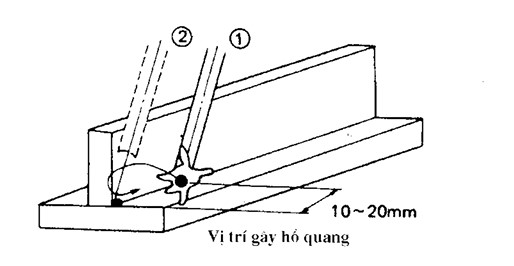

Gây hổ quang

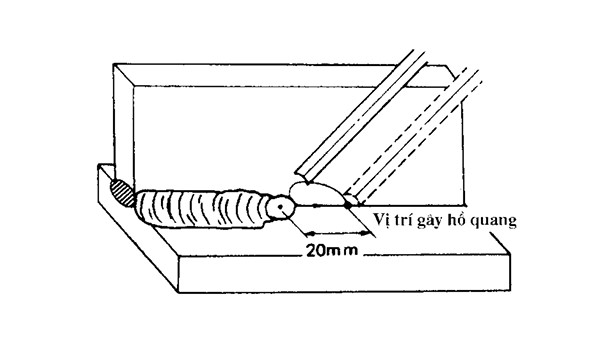

– Gây hồ quang cách điếm đẩu đường hàn (10 ~ 20) mm, sau khi phát sinh hồ quang đưa quay trở lại điểm đầu đường hàn đe hàn.

Băt dầu hàn sau khi hồ quang cháy ổn định.

Tiến hành hàn

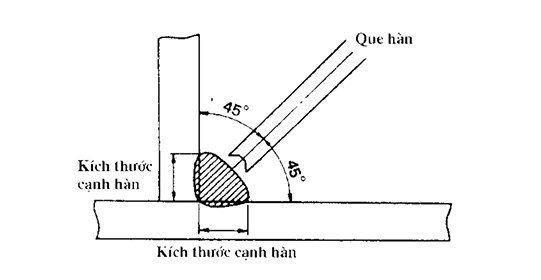

– Điều chỉnh cho que hàn nghiêng góc 45° so với bề mặt vật hàn và nghiêng góc 75° ~ 80° so với hướng hàn.

– Không chuyển động ngang que hàn.

– Kích thước cạnh hàn đồng đẻu trên suốt chiều dài mối hàn.

– Điêu chình cho hổ quang luôn chĩa vào phía phần đầu của bể hàn hàn.

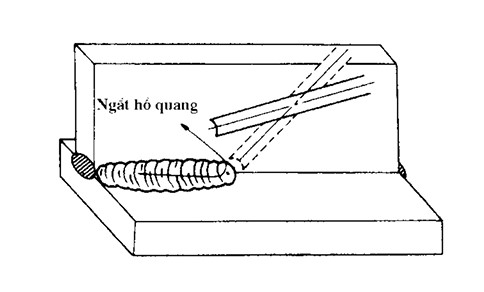

Ngắt hồ quang Rút ngắn chiều dài hổ quang và ngắt nhanh .

Nôi mối hàn

– Làm sạch tại chỗ nối.

– Gây hồ quang cách chỗ nối 20 mm sau đó đưa quay trở lại vị trí nối.

– Điều chình cho kim loại điền đầy rảnh hổ quang và hàn tiếp.

Lấp rãnh hồ quang

– Rút ngắn chiều dài hồ quang và ngắt thật nhanh.

– Dùng phương pháp hồ quang ngắt để điền đầy rãnh hồ quang tại điểm cuối của đường hàn.

– Hàn lặp lại liên tục cho đến khi kim loại điền đầy rãnh hồ quang.

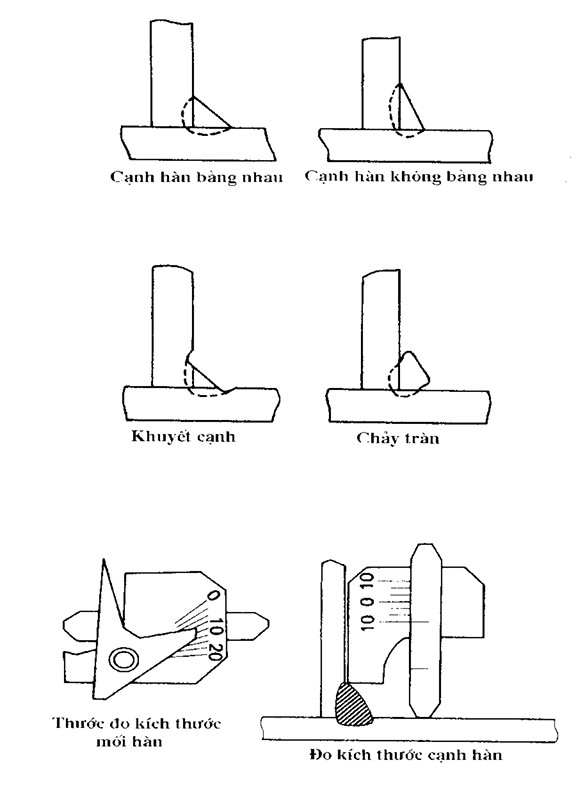

Kiểm tra

- – Hình dạng mối hàn (bề rộng mối hàn, chiều cao mối hàn và vảy hàn).

- – Tinh trạng chỗ nối mối hàn.

- – Điểm đẩu và điểm cuối đường hàn.

- – Kích thước cạnh hàn (đo bằng thước đo kiểm mối hàn).

- – Khuyết cạnh và chây tràn.

- – Kim loại bán tóc, xỉ hàn