QUY TRÌNH CẮT LASER

Cắt kim loại bằng laser đã trở thành thường lệ trên khắp các ngành công nghiệp. Sự hiểu biết về cơ chế của nó đáng được chú ý cẩn thận để đảm bảo rằng những cải tiến mới có thể được đánh giá và thực hiện đúng. Cắt laser được thực hiện chủ yếu dựa trên quá trình nhiệt. Khoa học và công nghệ công nhận giá trị của tia cực tím có bước sóng ngắn (UV), kỹ thuật bột mài chùm tia laser có thể cắt vật liệu mà không cần truyền bất kỳ nhiệt vào nó. Bột mài được sử dụng để phá hủy liên kết hóa học do photon gây ra để cắt vật liệu.

Ví dụ, tia cực tím phát ra bước sóng khoảng 0,3 m đã cắt và khoan thành công gốm mà không có sự sinh nhiệt đáng kể. Tuy nhiên, bột mài không phù hợp với gia công nhiệt.Vì vậy nên đưa ra cân nhắc khi so sánh giữa các môi trường công nghiệp như thời gian chu kỳ, năng suất và lợi nhuận ,các yếu tố này ảnh hưởng đến việc ra quyết định. Từ đó, kỹ thuật bột mài cần phát triển hơn nữa.

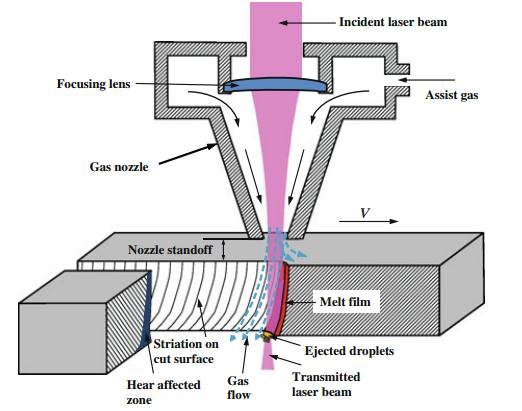

Gia công bằng nhiệt liên quan đến một nguồn nhiệt tập trung trên bề mặt phôi . Nhiệt thường được truyền cục bộ vào phôi bằng các cơ chế dẫn, đối lưu hoặc hấp thụ bức xạ cho đến khi kim loại đạt đến trạng thái lỏng hoặc hơi, làm cho nó khử dễ dàng với sự trợ giúp của dòng áp suất khí hỗ trợ. Trong trường hợp của laser, cơ chế truyền nhiệt là truyền bức xạ. Các photon ánh sáng của chùm tia laser được phôi hấp thụ và năng lượng của chúng được chuyển thành nhiệt với hiệu suất thay đổi theo loại kim loại, bước sóng của chùm laser, độ phân cực và nhiệt độ của kim loại. Khi cắt laser với khí hỗ trợ là oxy, oxy sẽ phản ứng với hầu hết các kim loại, như thép (sắt), trong phản ứng oxy hóa tỏa nhiệt thì tăng nhiệt sẽ cho quá trình cắt thuận lợi.

ĐẦU RA LASER

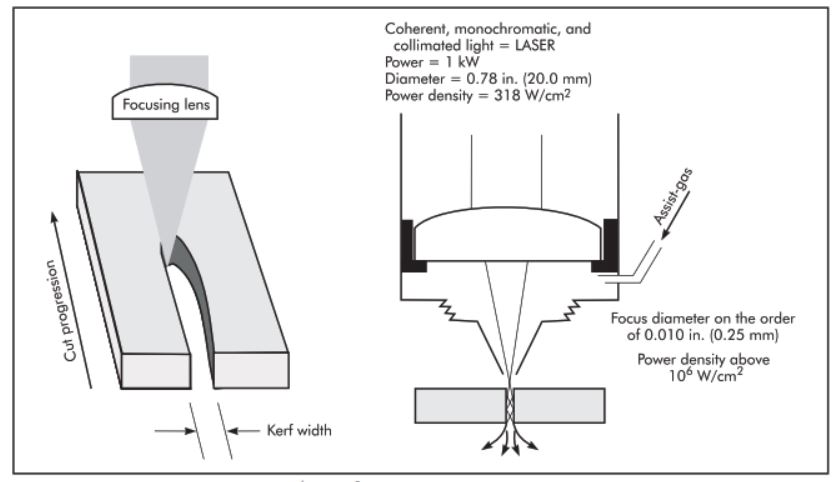

Lợi thế đầu ra của tia laser được lấy từ việc kết hợp các đặc tính của chùm tia laser. Một chùm tia laser được tập trung vào một điểm nhỏ trên phôi. Mật độ năng lượng được nâng lên trên mức 106W / cm2, tại đó hầu hết các kim loại có thể bị bay hơi. Năng lượng lệ thuận với công suất đầu ra. So sánh với mật độ năng lượng của ánh sáng mặt trời là 0,1 W / cm2 trong bầu khí quyển Trái đất. Hình 1-10 minh họa kim loại ở thể lỏng và hơi được xả ra qua đáy vết cắt bằng dòng khí hỗ trợ điều áp.

Hình 1-10. Mật độ công suất trên 106 W / cm2 có thể đạt được bằng cách tập trung chùm tia laser đơn sắc. Mật độ năng lượng như vậy là đủ để làm tan chảy và thậm chí làm bay hơi hầu hết các kim loại. kim loại ở thể lỏng và hơi được xả ra qua đáy vết cắt bằng dòng khí hỗ trợ điều áp.

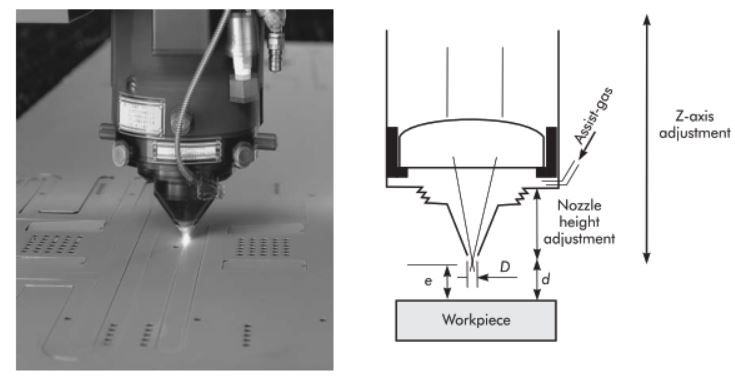

Chỉ một phần năng lượng laser được truyền cho phôi. Phần còn lại bị lãng phí do phản xạ khỏi bề mặt phôi hoặc được nhiệt truyền thẳng qua phôi bởi sóng phản xạ cục bộ của máng cắt, còn được gọi là vết cắt. Năng lượng laser còn lại được hấp thụ bởi bề mặt kim loại và vết cắt làm tăng nhiệt độ phôi. Nói cách khác, năng lượng được hấp thụ cục bộ được sử dụng một phần để làm nóng chảy và hóa hơi kim loại và bị mất một phần do tính dẫn nhiệt trong phôi và bức xạ. Tổn thoát bức xạ được chứng minh rằng năng lượng chùm plasma có thể nhìn thấy được bắt nguồn từ vết cắt trong qua trình cắt như trong Hình 1-11. Khoảng cách giữa các béc cắt (d) và vị trí lấy nét (e) liên quan đến bề mặt phôi và được thiết lập độc lập. Đường kính béc cắt (D) thường không thể điều chỉnh khi đang vận hành. Cài đặt giá trị khoảng cách ngưng béc cắt (d) được duy trì không đổi bởi chuyển động trục Z trong một chu trình kín với hệ thống đo độ cao. Cài đặt giá trị của vị trí lấy nét (e) được điều chỉnh thủ công trước khi bắt đầu cắt hoặc khi đang vận hành, ví dụ, thêm vào một trục chuyển động servo bổ sung cho cụm béc cắt hoặc hệ thống quang học thích nghi.

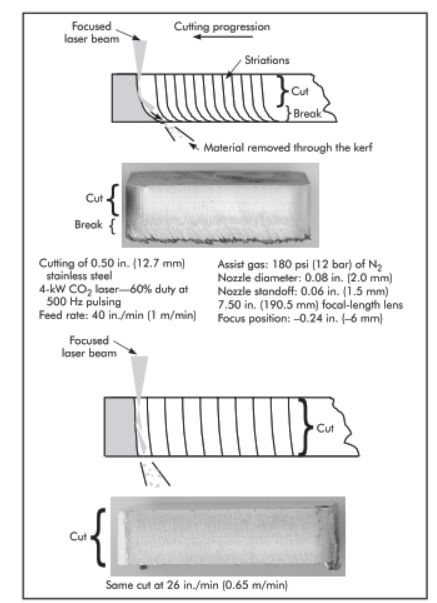

Tại mức công suất không đổi, khi độ dày kim loại tăng, công suất bị hấp thụ cục bộ để nấu chảy phôi với tốc độ chạy dao trở nên không đủ để cắt xuyên qua kim loại. Do đó, một phần đáy của phôi không ở dạng nóng chảy và không thể bị loại bỏ. Kim loại nóng chảy được xả đi theo đường chảy ngược của vết cắt sản phẩm.

Sự tạo rãnh theo chu kỳ dọc theo một đường cắt có thể được quan sát. Các rãnh này thể hiện một phần bị cắt và một phần của vết cắt ngắn đoạn, tương tự như ẩn ngữ được sử dụng cho quá trình cắt cơ học. Độ nghiêng rõ rệt của rãnh được quan sát trong quá trình cắt kim loại dày khi tỷ lệ công suất giữa tốc độ với tia laser vượt quá ngưỡng. Vì lý do tương tự, khi tiếp cận một tính góc đặc trưng, hầu hết các chương trình làm chậm tốc độ cấp dữ liệu để có được vết cắt hoàn chỉnh cắt quoanh góc đó trước khi thay đổi hướng. Một thủ thuật khác là lập trình một vòng lặp hình bao nó không chỉ loại bỏ nhu cầu giảm tốc, mà còn tránh đốt kim loại, đặc biệt là khi vào góc nhỏ.

Hình 1-11. Chiều cao béc cắt và thiết lập trục Z có thể được điều chỉnh độc lập.

Hình 1-12. Các tia laser làm tan chảy và bay hơi kim loại, tạo ra một vết cắt. Các rãnh này thể hiện một phần bị cắt và một phần của vết cắt ngắn đoạn. Hệ số ngắt mạch tăng khi tỷ lệ tốc độ và tia laser giảm.

THÔNG SỐ CẮT

Các thông số cắt có thể được đưa vào bộ nhớ của bộ điều khiển số thủ công bởi người vận hành hoặc bằng cách tự động tải xuống từ máy tính . Các thông số chính, chẳng hạn như độ dài tiêu cự, hình dạng và đường kính béc cắt là một phần của thiết lập thủ công. Các thông số khác, chẳng hạn như tốc độ nạp dữ liệu, loại khí hỗ trợ, áp suất, giá trị béc cắt phun, vị trí lấy nét (hiển thị trong Hình 1-11), công suất laser đầu ra cực đại, tần số laser và phụ tải laser có thể được tải xuống tự động hoặc truy xuất từ thư viện thông số. Thông số có thể được điều chỉnh trong bộ điều khiển số khi đang vận hành với các mã lệnh đặc biệt.

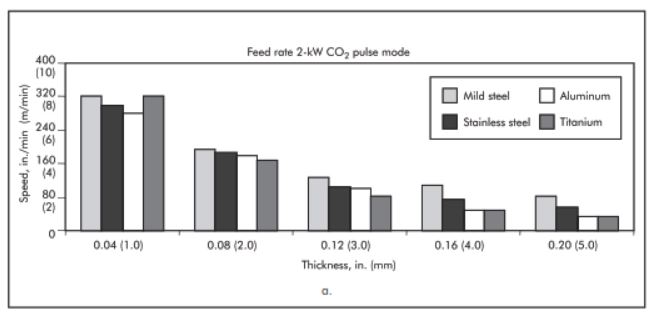

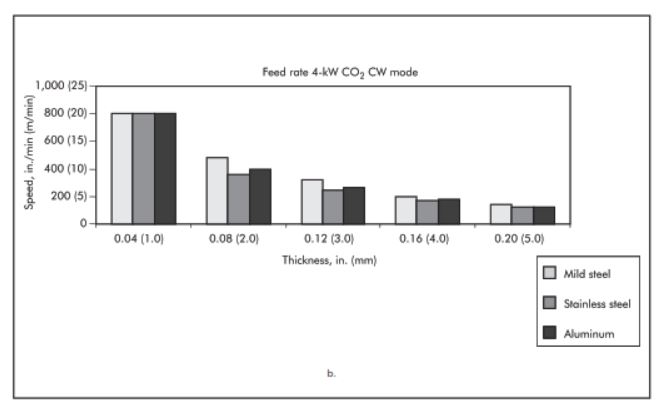

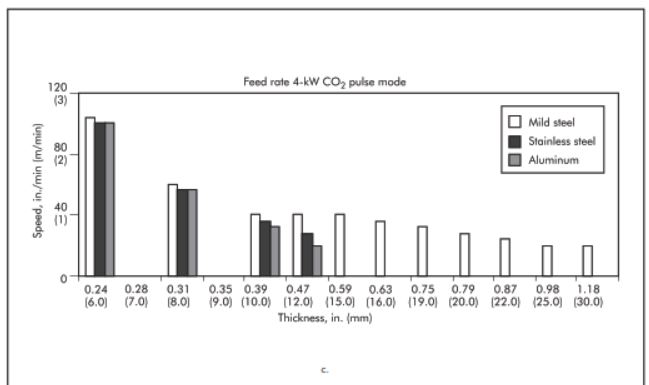

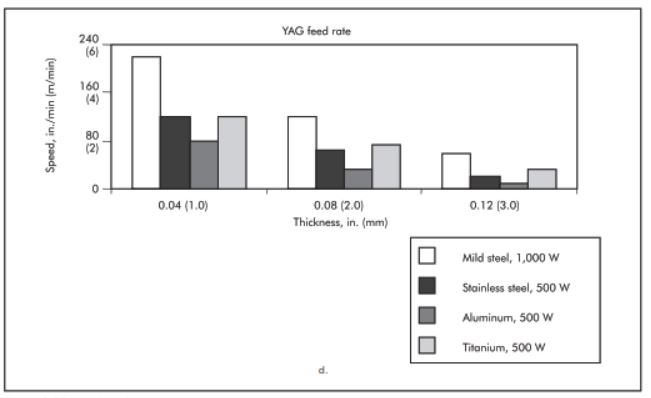

Tốc độ nạp cắt laser điển hình được hiển thị trong Hình 1-13.Các tỷ lệ bước dao này được vẽ chỉ để tham khảo: tỷ lệ bước dao thực tế phụ thuộc rất nhiều vào loại vật liệu và điều kiện bề mặt, phương pháp, đào tạo nhân lực và thiết kế máy, đặc biệt là thiết kế bộ cộng hưởng laser và chùm tia. Quan trọng nhất, tỷ lệ bước dao phụ thuộc rất nhiều vào các tiêu chuẩn chất lượng tiên tiến được chỉ định. Với công suất laser YAG trung bình bằng nhau, các chùm đầu ra năng lượng cao trên mỗi xung vượt trội hơn so với các chùm năng lượng có xung năng lượng thấp. Điều này cho phép tốc độ cắt nhanh hơn đến giới hạn vốn có của chế độ xung. Các nhà chế tạo máy cắt laser thường cung cấp thông số cắt phù hợp với thiết kế máy của họ dựa trên các loại vật liệu, tốc độ cắt khuyến nghị.

Đối với các vật liệu có độ dày, nên bắt đầu cắt từ biên ngoài của tấm hoặc tiến hành đâm một lỗ xuyên qua phôi để bắt đầu hình thành vết cắt. Các thông số chính để xuyên bao gồm tần số, công suất cực đại, thời lượng, áp suất, loại khí hỗ trợ, vị trí đầu phun và vị trí lấy nét. Một phương pháp đâm thủng truyền thống là mức công suất cực đại, và tần số tối đa được lập trình để tăng dần mức 0 cho mỗi mỗi cấp độ cắt được cài đặt trong chương trình. Sự gia tăng năng suất và tần số theo sự tiến triển của việc đâm thủng qua độ dày của kim loại.

Hình 1-13. Tốc độ cắt laser tiêu biểu trên kim loại dày. (a) 2 kW, 2.000 Hz, năng suất 85%, lựa chọn khí hỗ trợ trên thép nhẹ với O2, nhôm với không khí, thép không gỉ với N2 và titan với argon. Một ống kính tiêu cự 127 mm đã được sử dụng. (b) 4-kW, CW, khí hỗ trợ N2 áp suất cao và 127mm tiêu cự dài. (c) Công suất 4 kW, 700 Hz ở mức 65% với lựa chọn khí hỗ trợ trên thép nhẹ với O2, nhôm với không khí và thép không gỉ với N2. Một ống kính tiêu cự 190,5 mm đã được sử dụng. (d) Vận hành laser YAG ở công suất trung bình khác nhau với lựa chọn khí hỗ trợ trên thép nhẹ với O2, nhôm với không khí, thép không gỉ với N2 và titan với argon. Một ống kính tiêu cự 152,4 mm đã được sử dụng.

Các hình tiếp theo của 1.13

Việc bắn thủng trở nên tốn thời gian khi lặp đi lặp lại nhiều lần trong quy trình sản xuất hàng loạt. Phương pháp bắn nhanh dẫn đến lỗ có đường kính lớn hơn nhiều. Lỗ với đường kính 6,4 mm không phải là hiếm trong thép nhẹ dày 19,1mm. Chúng được cắt bằng cách sử dụng công suất định mức tối đa CW trên phôi cùng với một đầu cắt khí áp suất cao bên để thổi bay các miếng đệm kim loại. Các phương pháp bắn thủng có thể biến đổi thời gian 20 giây thành 1 giây trên thép nhẹ nhẹ dày 12,7 mm với laser CO2 2,5.