1/ Giới thiệu

Ép phun là phương pháp phổ biến nhất để sản xuất hàng loạt các sản phẩm bằng nhựa. Đó là lý tưởng để sản xuất nhanh chóng số lượng lớn các sản phẩm giống hệt nhau với dung sai chặt chẽ.

Trước đây, in 3D đã được sử dụng trong quá trình thiết kế và sản xuất chỉ để tạo và kiểm thử các nguyên mẫu mà sau này sẽ được đúc. Ngày nay, sự phát triển công nghệ về độ chính xác của máy in, bề mặt hoàn thiện và vật liệu cho phép máy in 3D cũng trực tiếp sản xuất khuôn.

Bài viết này sẽ nói về lợi ích của việc sử dụng in 3D để sản xuất khuôn ép phun công suất thấp và đưa ra lời khuyên về cấu hình khuôn có thể, vật liệu khuôn in 3D có sẵn và thực hành thiết kế tốt nhất để tạo khuôn in 3D.

1.2/ Ép phun nhựa là gì?

Ép phun là quá trình tạo ra các thành phần bằng cách bơm vật liệu nóng chảy dưới áp suất vào khuôn. Vật liệu này lấp đầy các hốc rỗng của khuôn và khi nó nguội đi, nó đông cứng lại, ở dạng khối đặc. Khuôn sau đó mở ra, phần rắn được đẩy ra và quá trình này cứ thế lặp lại. Tự động hóa quá trình này có thể mang lại tỷ lệ sản xuất rất cao. Các vật liệu thường được sử dụng trong đúc phun là polyme nhiệt dẻo, nhưng có thể đúc một số loại nhựa nhiệt rắn.

Chi phí đầu tư ban đầu cao liên quan đến ép phun làm cho công nghệ này chỉ có hiệu quả về chi phí với khối lượng lớn. Những chi phí này có thể dao động từ 10.000 đến 100.000 đô la và bên cạnh đó là liên quan đến các yêu cầu rất cao trong thiết kế, kỹ thuật và sản xuất khuôn đúc. Bởi vì việc ép phun này thường chỉ được sử dụng để sản xuất khối lượng rất lớn các sản phẩm giống hệt nhau với chi phí thấp. Một hoạt động điển hình có thể liên quan đến việc sản xuất hàng ngàn hoặc đôi khi hàng triệu thành phẩm.

Thuật ngữ ép phun công suất thấp thường áp dụng cho số lượng 10 – 100 sản phẩm. Theo truyền thống, các hoạt động nhỏ như vậy không khả thi về mặt tài chính do chi phí rất cao liên quan đến sản xuất dụng cụ (khuôn ép phun).

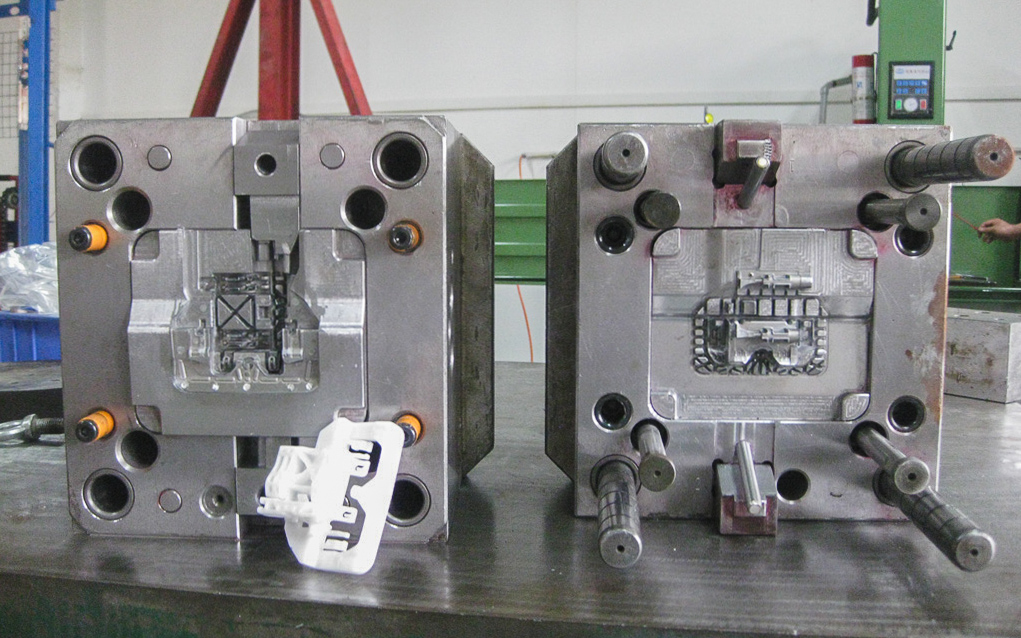

Một khuôn ép phun công nghiệp được sử dụng để sản xuất một số lượng lớn các sản phẩm nhựa

2/ Tại sao nên sử dụng in 3D?

Điều quan trọng là phải xem xét liệu một khuôn sẽ được sử dụng để làm 20 hoặc 20.000 sản phẩm. Trong lịch sử, các khuôn cần phải được gia công CNC với dung sai rất cao từ kim loại (phổ biến nhất là nhôm hoặc thép). Những vật liệu này cung cấp khả năng chống mài mòn tốt cho quá trình phun lặp lại, mở và đóng khuôn và độ thay đổi nhiệt độ mà chúng được tiếp xúc trong quá trình ép phun. Tuy nhiên, khuôn kim loại đòi hỏi một khoản đầu tư lớn ban đầu ở giai đoạn thiết lập.

Đối với đúc loạt thấp, khả năng chống mài mòn không còn là yếu tố quan trọng nhất. Một số công nghệ in 3D, chẳng hạn như Vật liệu phun và SLA, có thể tạo ra các sản phẩm với độ chính xác cao với bề mặt hoàn hảo. Khi điều này được kết hợp với các vật liệu in 3D chịu nhiệt độ hiện đại và cho phép in 3D tự do thiết kế, điều đó có nghĩa là khuôn in 3D hiện là một lựa chọn khả thi để sản xuất khuôn ép phun loạt thấp. Khuôn in 3D cũng cho phép kiểm thử nhanh chóng thiết kế khuôn, giảm thiểu rủi ro tài chính khi đầu tư vào khuôn kim loại đắt tiền.

2.1/ Khuôn in 3D là phù hợp với những điều kiện

- Thời gian quay vòng nhanh (1-2 tuần so với 5-7 tuần).

- Các ứng dụng có số lượng sản xuất thấp (50 – 100 chi tiết).

- Thiết kế khuôn trong đó thay đổi hoặc lặp đi lặp lại có thể xảy ra.

- Các sản phẩm tương đối nhỏ (dưới 150 mm).

- Cấu hình khuôn in 3D

2.2/ Khuôn ép in 3D được sản xuất theo 2 cấu hình tiêu chuẩn

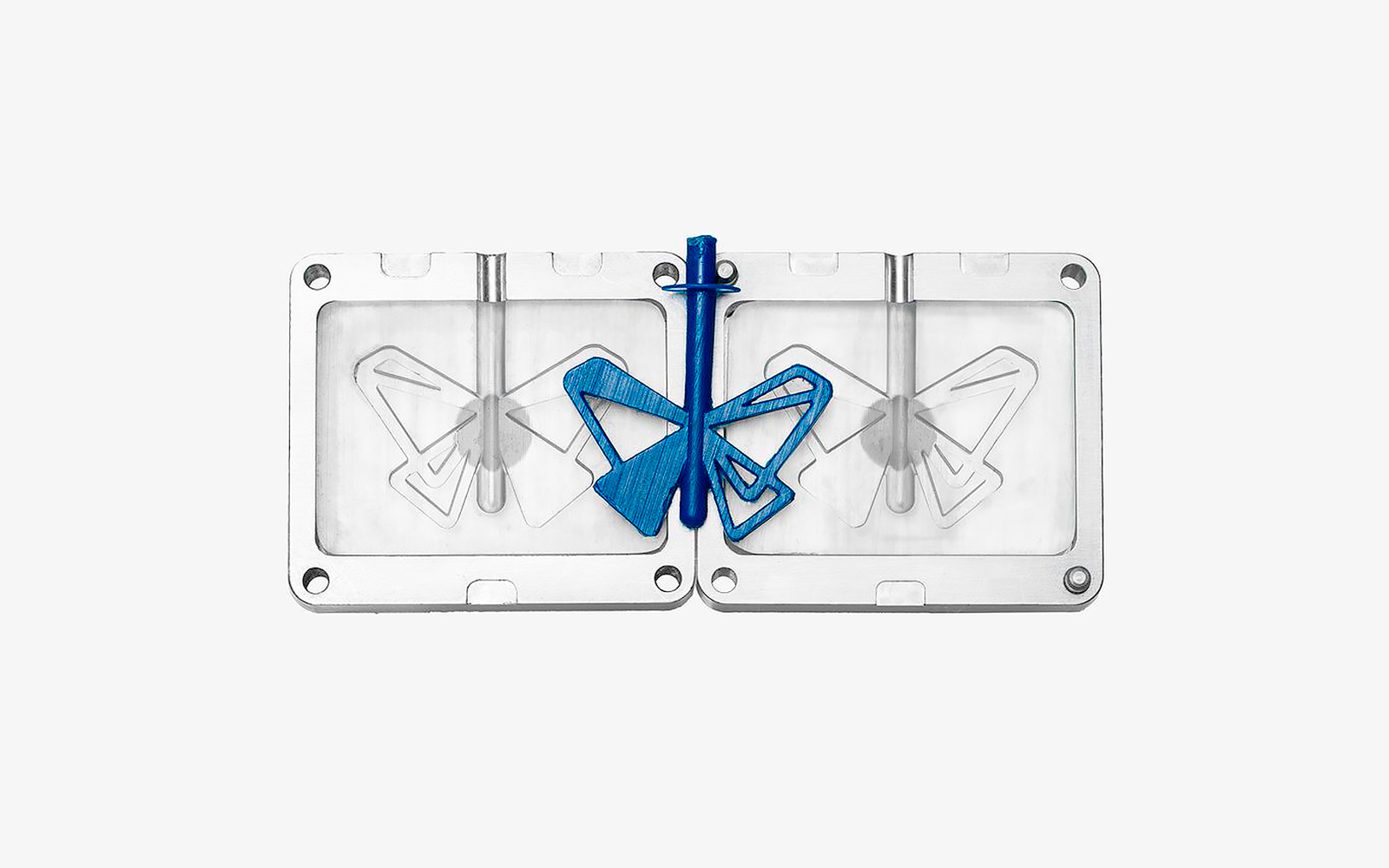

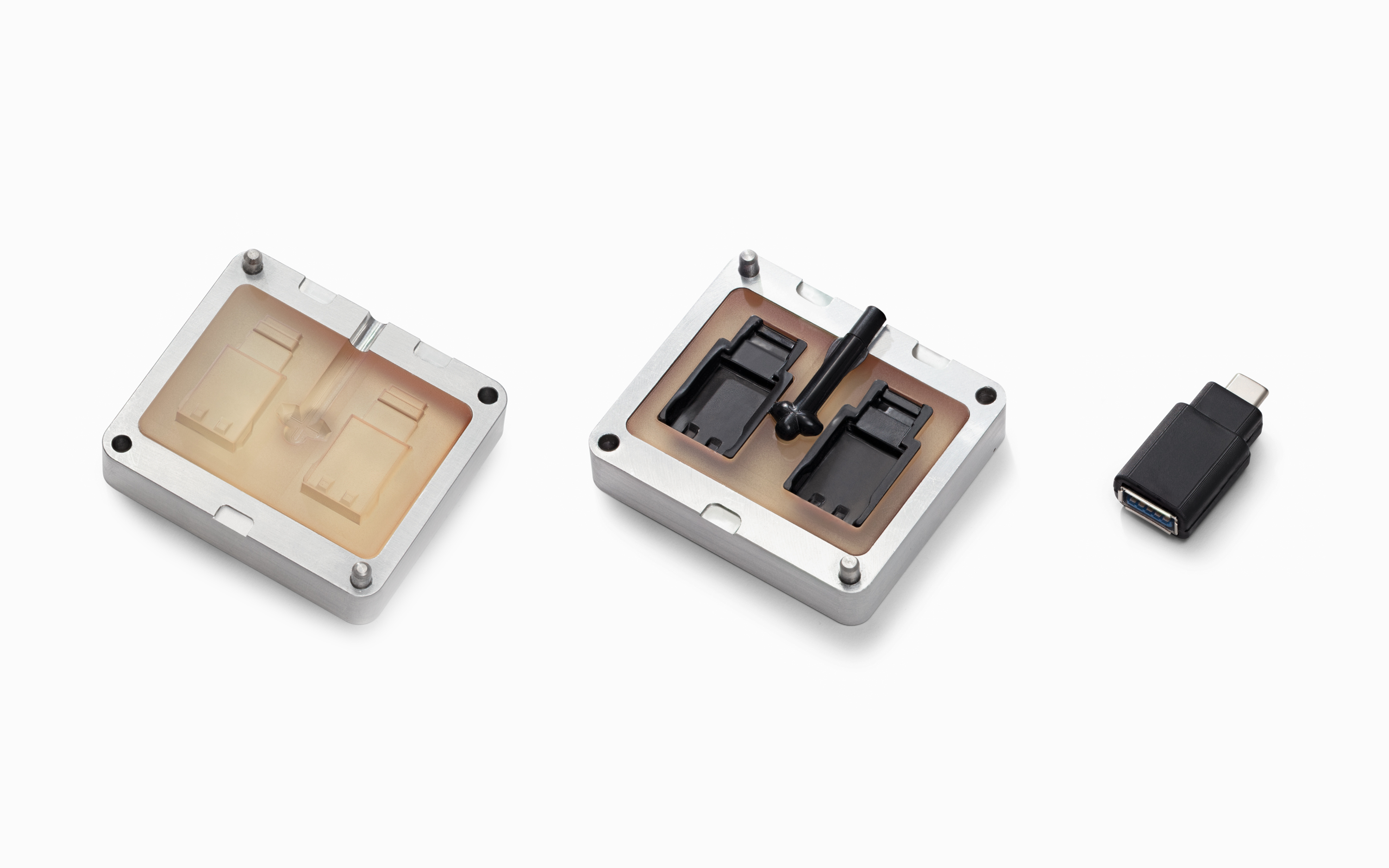

Chèn khuôn trong khung nhôm: Đây là cấu hình khuôn in 3D phổ biến nhất và thường tạo ra các sản phẩm chính xác hơn. Khuôn được in 3D và sau đó chèn vào khung nhôm cứng cung cấp hỗ trợ chống lại áp lực và nhiệt của vòi phun. Khung nhôm cũng giúp ngăn ngừa khuôn bị cong vênh sau khi sử dụng nhiều lần.

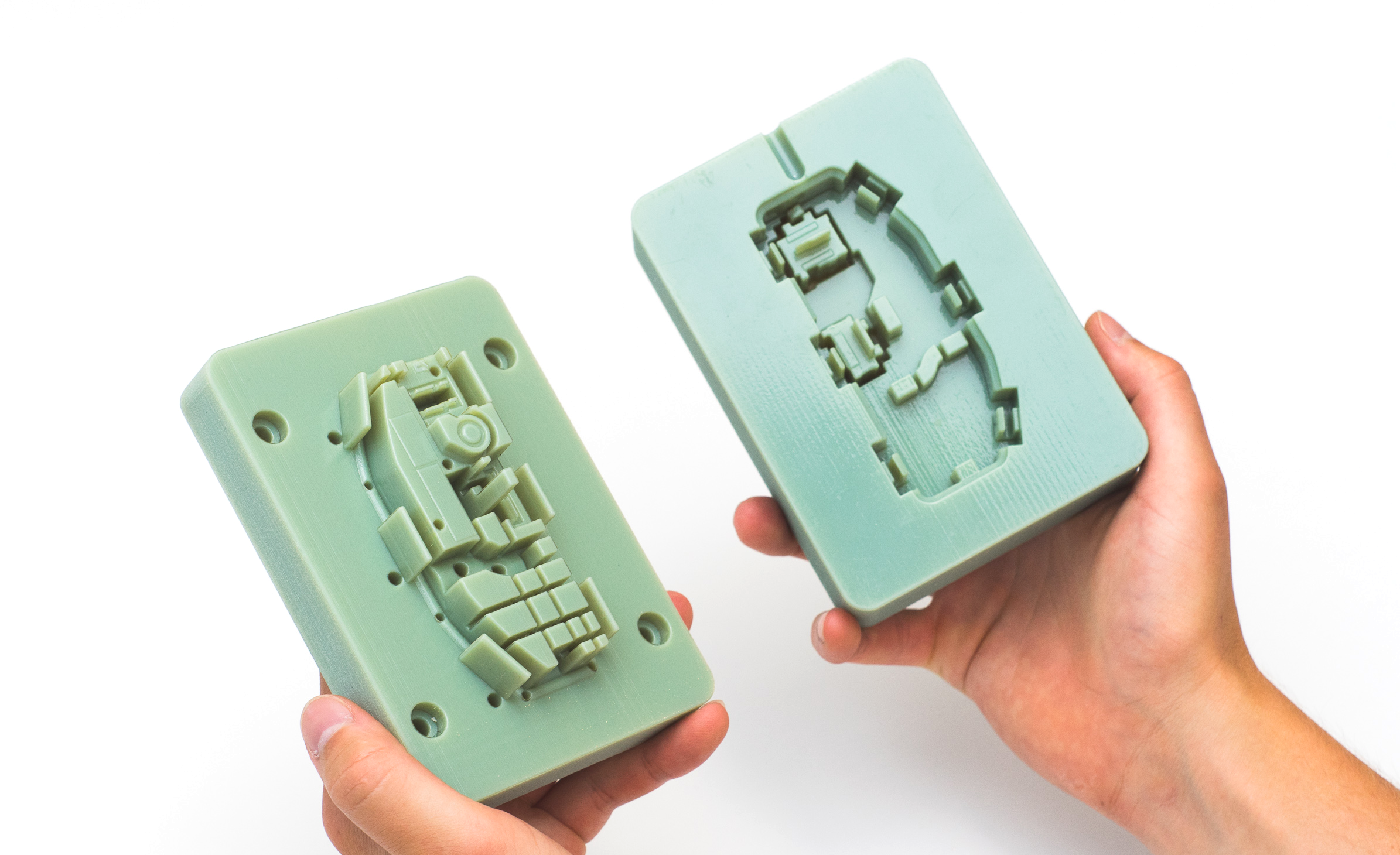

Khuôn mẫu độc lập: Trong cấu hình khuôn này, khuôn được in hoàn toàn 3D và khung hỗ trợ bằng nhôm cứng không được sử dụng. Cách này có thể tích hợp các kênh làm mát phức tạp trong khuôn, nhưng các khuôn được sản xuất theo phương pháp này đòi hỏi nhiều vật liệu in 3D hơn (tăng chi phí và thời gian in) và dễ bị cong vênh hơn sau khi sử dụng rộng rãi.

Khuôn ép in 3D được chèn vào khung hỗ trợ bằng nhôm (hình ảnh từ Formlabs)

3/ Cách thiết kế khuôn ép in 3D

3.1/ Nguyên vật liệu

Một vật liệu in 3D phù hợp để tạo khuôn phun nếu nó có:

- Chịu nhiệt độ cao: Cần có nhiệt độ lệch nhiệt cao để chịu được tải trọng cơ học và nhiệt tác động vào khuôn trong quá trình phun vật liệu. Lưu ý rằng nhiệt độ giảm nhanh trong quá trình hóa rắn.

- Độ cứng / độ bền cao: Lấy các sản phẩm lặp đi lặp lại có thể gây mòn cho khuôn, vì vậy các vật liệu có độ cứng cao được yêu cầu để duy trì độ chính xác của khuôn theo thời gian.

- Mức độ chi tiết cao: Một trong những yêu cầu chính của khuôn phun là độ chính xác kích thước cao và bề mặt mịn. Khuôn mẫu chính xác cao sẽ sản xuất các sản phẩm chính xác cao.

Các công nghệ in 3D đáp ứng tốt nhất các yêu cầu này là SLA và Vật liệu phun. Những công nghệ này có thể tạo ra các sản phẩm với độ chính xác kích thước cao và lý tưởng cho việc in các chi tiết phức tạp và các tính năng rất tốt. Các vật liệu đặc biệt có sẵn trong các công nghệ này, như nhựa nhiệt độ cao Formlabs hoặc Stratasys Digital ABS, rất lý tưởng cho các ứng dụng đúc và dụng cụ. Một phác thảo của các thuộc tính có liên quan nhất đến đúc phun cho hai vật liệu này được hiển thị dưới đây.

Đối với các ứng dụng công nghiệp, SLA để bàn không phù hợp. Một bài viết chuyên sâu so sánh hai vật liệu in 3D công nghiệp được sử dụng phổ biến nhất cho sản xuất khuôn (Digtal ABS và Somos PerFORM) có thể được tìm thấy ở đây.

- Thuộc tính Formlabs Nhựa nhiệt độ cao * Stratasys Digital ABS **

- Nhiệt độ lệch nhiệt 289 ℃ @ 0.45 MPa 92 – 95 ℃ @ 0.45 MPa

- Mô đun uốn 3,3 GPa 1.7 – 2.2 GPa

- Cường độ tác động (IZOD có ghi chú) 14 J / m 65 – 80 J / m

- Chiều cao lớp thấp nhất (độ phân giải) 25 – 50 micron 16 – 30 micron

- Kích thước chi tiết tối thiểu 0,2 mm 0,2 mm

- Thông tin có nguồn gốc từ Formlabs

- Thông tin có nguồn gốc từ Stratasys

3.2/ Thiết kế khuôn mẫu

Mô tả thiết kế kỹ thuật cụ thể của các tính năng khuôn (như miệng phun, kênh dẫn, lỗ thông hơi, v.v.) nằm ngoài phạm vi của bài viết này. Một tìm kiếm trên internet sẽ tiết lộ một lượng lớn thông tin về chủ đề này. Bài đăng này của Seattle Robotics là một điểm khởi đầu tốt cho những người mới sử dụng thiết kế khuôn phun.

Dưới đây là danh sách một số yếu tố nên được tuân theo khi thiết kế khuôn in 3D:

- Khi thiết kế khuôn để in SLA, đảm bảo rằng các mặt trong của khuôn được định hướng sao cho không có phần in support nào tiếp xúc với chúng. Điều này sẽ cải thiện độ ổn định bề mặt của chúng, vì không có dấu hiệu hỗ trợ nào xuất hiện trên các bề mặt này, giảm thiểu việc xử lý chi tiết sau đó.

- Bao gồm các lỗ thông hơi nông (sâu 0,05 mm) từ mép khoang đến mép khuôn sẽ giúp đẩy hết không khí bị kẹt trong quá trình đúc.

- Nếu khuôn in 3D được sử dụng trong hơn 20 lần chạy, hãy xem xét bao gồm các kênh trong thiết kế để nhúng thanh hoặc ống kim loại. Những thứ này có thể giúp gia cố khuôn, giảm cong vênh và cải thiện thời gian làm mát.

- In 3D khuôn ở độ cao lớp thấp hơn có thể giúp tạo ra các phần đúc mịn hơn vì khuôn sẽ có các đường in ít nhìn thấy hơn.

- Các chi tiết chạm nổi và chạm khắc phải được nhô lên từ bề mặt ít nhất 1 mm.

- Những hạn chế cụ thể về thiết kế sẽ phụ thuộc vào máy ép phun được sử dụng. Tuy nhiên, Stratasys đề xuất rằng các khuôn được chế tạo thông qua máy in Vật liệu của họ nên được sử dụng để sản xuất các sản phẩm có thể tích tối đa 165 cm3 trong máy đúc 50 đến 80 tấn hoặc máy ép thủ công.

Thiết kế các sản phẩm để ép phun

Như với khuôn ép thông thường, một nhà thiết kế nên xem xét:

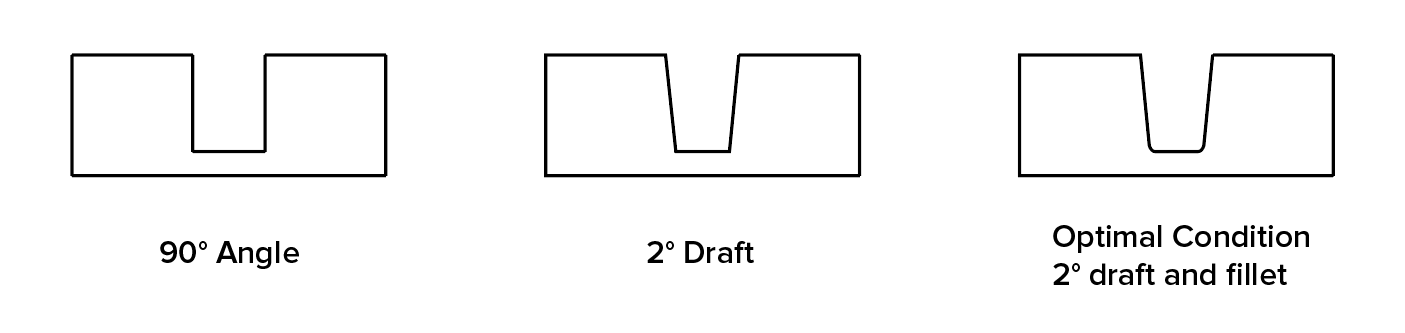

- Thêm một góc nghiêng tối thiểu 2 độ để hỗ trợ loại bỏ chi tiết ra khỏi khuôn.

- Duy trì độ dày thành đồng đều trên toàn bộ sản phẩm.

- Giữ tất cả các thành và các hình dạng càng mỏng càng tốt.

- Thêm bán kính bo trên tất cả các cạnh và góc.

- Bao gồm các gân tăng cứng và miếng mỏng để thêm sức mạnh cho một chi tiết thay vì tăng độ dày của thành.

Để biết thêm thông tin về quá trình ép phun, bấm vào đây.

Thiết kế góc nghiêng cho ép phun

Giảm Flash

Flash là tên được đặt cho vật liệu đi ra giữa hai nửa khuôn trong quá trình phun. Điều này thường xảy ra khi hai nửa khuôn không khớp hoàn hảo với nhau, không hoàn toàn phẳng và phẳng hoặc khuôn bị quá đầy. Runners được sử dụng trong thiết kế khuôn để giúp giảm khả năng flash.

Nếu thiết kế cho khung nhôm, thêm 0,125mm độ dày thêm vào mặt sau của các tấm khuôn để tính toán lực nén và để đảm bảo một con dấu hoàn chỉnh. Tăng lực kẹp trong khối V cũng có thể giúp giảm thiểu đèn flash, vì có thể đánh bóng mặt phẳng phân tách của khuôn để tạo cho bề mặt càng phẳng càng tốt.

Thiết kế khuôn tốt và mặt khuôn phẳng làm giảm khả năng xảy ra flash (hình ảnh từ Formlabs)

Hợp chất thoát khuôn

Do tính chất tương đối dễ vỡ của các vật liệu được sử dụng trong khuôn in 3D so với khuôn truyền thống, việc sử dụng lực quá mức để loại bỏ một phần khỏi khuôn có thể dẫn đến hư hỏng khuôn nhanh chóng. Bao gồm một hợp chất giải phóng trên các bề mặt của khoang khuôn trước giai đoạn ép phun có thể hỗ trợ rất nhiều cho việc lấy sản phẩm.

Thực hành: In cụm gá động cơ bằng nhựa

Nghiên cứu trường hợp này sẽ so sánh sản xuất một phụ kiện nhựa tùy chỉnh cho một cụm gá động cơ. Các yêu cầu của thiết kế là:

- Tổng số sản phẩm cần ép là 25.

- Một mức độ chính xác kích thước cao cần thiết để đảm bảo lắp ráp.

- Trọng lượng của sản phẩm là 0,005 kg (5 gram).

- Chi tiết được làm từ nhựa ABS.

- Chi tiết phải có màu đen.

- Đường kính tổng thể của sản phẩm là 40 mm.

- Dưới đây là các tùy chọn sản xuất thay thế có sẵn:

In 3D FDM ABS công nghiệp: In 3D FDM công nghiệp có độ lặp lại cao và có thể tạo ra các sản phẩm với độ chính xác cao và có thể in các sản phẩm theo lô nhỏ đến trung bình. Chi phí của sợi nhựa ABS được sử dụng trong các hệ thống FDM công nghiệp thường vào khoảng 90 – 110 đô la mỗi kg ( ở Việt Nam chỉ 200-300.000 đ/kg) rẻ hơn rất nhiều. Hạn chế chính đối với bất kỳ sản phẩm nào được tạo ra thông qua in 3D FDM là hiệu suất cơ học dị hướng của nó: các sản phẩm yếu hơn đáng kể theo một hướng. Điều này có nghĩa là một nhà thiết kế phải nắm bắt tốt về tải trọng, chi tiết sẽ phải tuân theo và định hướng của mô hình trên bàn in.

Ép phun các sản phẩm ABS bằng khuôn in 3D SLA: Nhựa SLA ở nhiệt độ cao có thể tạo ra các khuôn phun chức năng với độ chính xác cao, phù hợp nhất cho hoạt động sản xuất ở mức độ thấp. SLA bán lẻ ở mức khoảng $ 150 – $ 170 mỗi lít ( Ở VN có thể mua với giá 1.2tr/lít) . Một máy ép phun để bàn đã được sử dụng để tính toán trong ví dụ này với các khuôn in 3D được chèn vào các khung hỗ trợ bằng nhôm. Hạt nhựa ABS được sử dụng để đúc chi tiết có giá khoảng $ 2 – $ 3/kg

Sản phẩm đúc phun truyền thống: Các sản phẩm đúc phun truyền thống có độ chính xác rất cao, bề mặt hoàn thiện tuyệt vời và độ lặp lại rất cao. Nhược điểm chính của đúc phun truyền thống là chi phí thiết lập ban đầu cao và số lượng hạn chế thiết kế được thực thi trong quá trình thiết kế sản phẩm đúc (góc nghiêng, độ dày thành không đổi, v.v.). Chi phí của các hạt nhựa ABS giống như trên.

Các bước tiếp theo: Cách sản xuất các sản phẩm bằng khuôn ép

Là ép phun chạy thấp với khuôn in 3D là giải pháp tốt nhất cho ứng dụng của bạn? Sau đó, có hai cách để bạn tiến lên phía trước với dự án của bạn:

Nếu bạn có quyền truy cập vào một máy ép phun và bí quyết thiết kế khuôn, thì in 3D khuôn bằng vật liệu chịu nhiệt là một lựa chọn. Một bài báo thảo luận về những ưu điểm và sự biến mất của hai vật liệu in 3D được sử dụng phổ biến nhất để sản xuất khuôn phun loạt thấp có thể được tìm thấy ở đây.

Nếu không, bạn có thể thuê ngoài sản xuất từ các xưởng sản xuất khuôn đúc chuyên nghiệp

Kinh nghiệm

- In 3D các khuôn ép là cách hiệu quả nhất về chi phí cho ép phun thấp.

- Vật liệu phun và SLA là những công nghệ phù hợp nhất cho khuôn in 3D.

- Sử dụng các góc nháp rộng (2o độ trở lên) và hợp chất giải phóng để tăng tuổi thọ của khuôn.

- Giữ âm lượng phần thấp hơn 165 cm3

- Mỗi khuôn in 3D có thể được sử dụng trong khoảng 30 – 100 lần chạy (tùy thuộc vào vật liệu được ép phun).