Nói một cách đơn giản, vít me bi tuần hoàn giống như tất cả các trục vít ren chính xác, chỉ là một trục có rãnh xoắn ốc, hoặc các rãnh, để chuyển đổi chuyển động quay thông qua đai ốc cầu kết nối cố định thành chuyển động tuyến tính – xem hình 12 và hình 3. Ngược lại, ví dụ trong trường hợp của một trục vít ren thông thường – chẳng hạn như một vít dẫn hướng – nửa đai ốc cố định sẽ trượt dọc theo các ren quay được đồng bộ hóa này kéo theo các phần kết nối với nó (chẳng hạn như một thanh trượt chéo được gắn trên một máy tiện trung tâm/ máy tiện ren), tạo ra chuyển động tuyến tính chính xác và tin cậy. Theo cách này, đó là cách một dạng trục vít ren- Acme điển hình hoạt động. (Acme-screwthread: trục vít ren-Acme: tương ứng các dạng ren hình thang này là các cấu hình ren vít với các đường viền hình thang, đây là các dạng phổ biến nhất được sử dụng cho trục vít dẫn hướng). Vì lí do đó, chuyển động trượt của đai ốc này khá dễ để tạo ra, mặc dù cực kỳ kém hiệu quả, với ≈40% năng lượng đầu vào được chuyển đến phôi. Vì vậy, để cải thiện hiệu quả của mối ren, tiếp điểm trượt này phải được thay thế bởi các phần tử lăn. Trong trường hợp của vít me tuần hoàn, chúng sử dụng vòng bi bi tròn chính xác thường trong cụm lắp ráp đai ốc cầu cho phép chúng lăn dọc theo hình dạng vít ren đặc biệt.

|

a) Lắp trục vít me đôi vào trung tâm gia công này, giảm thiểu bất kỳ sự lệch hướng nào của trục khi nó di chuyển dọc theo rãnh trượt của nó, do đó làm giảm bất kỳ sự không chắc chắn về vị trí có thể xảy ra của chuyển động |

b)Dạng vít me điển hình

c)Các hướng lưu thông của viên bi trong các rãnh vít me

|

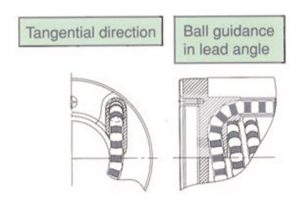

Tangential direction: Hướng tiếp tuyến

Ball guidance in lead angle: Hướng dẫn bi vào trong góc nghiêng ren (góc dẫn/ góc xoắn ốc)

|

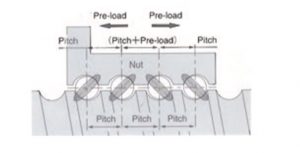

d)Minh họa mối lắp giữa ví me bi và đai ốc cầu

|

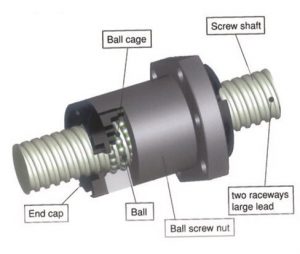

e)Thành phần chính cơ bản của cụm vít me điển hình: Ball cage: Vòng cách bi Screw shaft: Trục vít Two raceways large lead: Hai mặt lăn dẫn lớn (hai rãnh lăn dẫn lớn) Ball screw nut: Đai ốc vít bi (đai ốc cầu/ khớp nối vít bi) Ball: Viên bi End cap: Nút chụp (nút chặn)

|

Hình 2 Cấu trúc trục vít me tuần hoàn cho hiệu suất chính xác, tin cậy và lặp lại

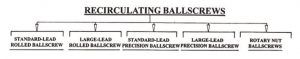

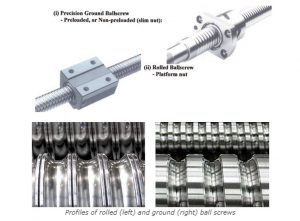

a)Các loại của vít me tuần hoàn:

Standard-lead rolled ballscrew: Vít me lăn bước ren tiêu chuẩn

Large-lead rolled ballscrew: Vít me lăn bước ren lớn

Standard-lead precision ballscrew: Vít me chính xác bước ren tiên chuẩn

Large-lead precision ballscrew: Vít me chính xác bước ren lớn

Rotary nut ballscrew: Vít me đai ốc xoay

b)Các loại trục vít me tuần hoàn điển hình theo biên dạng:

Loại vít me cán ren (Rolled Ballscrew Type): Cấp độ chính xác từ cấp C10, C7, C5

Loại tiện mài chính xác cao (Precision Ground Ballscrew Type) : Cấp C7, C5, C3

Hình 3 Các loại trục vít me tuần hoàn

Một tổ hợp vít me bi tuần hoàn dựa trên một kiến trúc vòm Gô-tích (Gothic arch: tức là hình học Ogival – dạng hình cung nhọn) cung cấp điểm tiếp xúc giữa các kết nối viên bi này với vít ren và đai ốc – xem bên dưới. Việc lắp ráp được bố trí sao cho chuyển động tương đối của viên bi là hạn chế trong một vòng cách bi (Ball cage: hay còn gọi là rế bi/ vòng cách của ổ bi) để chúng phải tuần hoàn – Hình 1.12.2-2e – hoặc nếu không thì chúng chỉ đơn giản là sẽ rơi ra khỏi đai ốc cầu! Sự sắp xếp viên bi này trong quá trình lắp ráp của nó tạo ra trong các thiết kế hiện tại để đạt ≥90 % hiệu suất tuần hoàn của vít me.

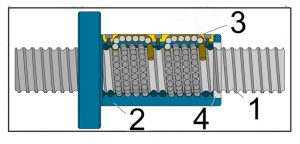

Có bốn thành phần chính của một cụm lắp ráp vít me, bao gồm (hình 1.12.2-4):

- Ballscrew shaft: trục vít me – trục được gia công ren để dẫn hướng bi

- Ballnut: đai ốc cầu – đi theo đường thẳng bằng cách xoay trục vít, ren được gia công bên trong và bộ phận quay vòng bi được gắn vào.

- Balls circulate through the ballnut: chu kỳ các viên bi lưu thông qua đai ốc cầu (khi bi lăn giữa ren của trục vít và ren của đai ốc)

ball bearings: các vòng bi bi cầu

- End cap/ seals: các miếng đệm (miếng chêm)/ nút chụp (nút chặn, cữ chặn) – bộ phận để ngăn sự xâm nhập của vật thể ngoại lai vào bên trong đai ốc.

Hình 4 Thành phần chính của một cụm lắp ráp vít me

Trục vít me – ren thực tế là dạng thanh dài bằng thép hợp kim-crôm cao luyện kim có các rãnh chính xác được tạo thành một mô hình xoắn ốc. Để giảm thiểu bất kỳ khả năng xoắn trục tiềm ẩn nào – hoặc cuộn lên – nó phải có độ cứng sẵn có trong khoảng từ 850 đến 2000 N µm−1, tùy thuộc vào ứng dụng của máy công cụ đó. Do đó, trong trường hợp thiết kế vít me, một số yếu tố ảnh hưởng đến hiệu quả tổng thể của nó, có thể là:

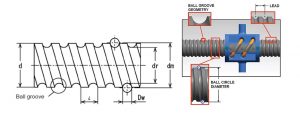

- Ball groove design: Thiết kế rãnh bi – kiểu rãnh phổ biến nhất là ở dạng vòm gô-tích (Gothic arch: tức là hình học ogival – dạng hình cung nhọn), vì hình dạng rãnh hình cung nhọn này cho phép bốn điểm tiếp xúc mọi lúc, vì vậy với các điểm tiếp xúc này, các viên bi kết nối có thể được tải trước theo bất kỳ hướng nào trong mặt phẳng đó – xem hình 1.12.2-3 ở giữa bên phải và bên dưới;

- Pitch circle diameter of balls: Đường kính vòng chia của viên bi – cụ thể là vòng tròn chia/ vòng tròn lăn (dm), là đường kính của một vòng tròn được hình thành bởi tâm của các viên bi tuần hoàn. Ở đây, phép đo dm này được sử dụng để tính toán tốc độ tối đa của nó.

- Nominal diameter: Đường kính danh nghĩa – đại diện cho đường kính bên ngoài của trục vít me, được sử dụng để đo kích thước trục vít me, vì điều này là thuận tiện và dễ dàng để đo được.

- Root diameter: Đường kính chân ren – được lấy từ đáy rãnh, đến đáy rãnh liền kề, đây là phần nhỏ nhất của trục vít me, điều này rất quan trọng đối với bất kỳ phép tính tốc độ quan trọng nào.

- Lead: Độ sâu của đai ốc/ bước ren của đai ốc – đó là khoảng cách mà đai ốc di chuyển trong một vòng quay khi đi vào trục ren. Vì lí do đó, bước ren của đai ốc càng lớn thì đai ốc có thể di chuyển càng nhanh vì bước ren này cũng sẽ xác định trọng tải tối đa theo chiều dọc, cùng với lực hãm của trục vít. Thực tế này là do góc tải sẽ có độ dốc hơn đối với bước ren của đai ốc lớn hơn – có nghĩa là lượng trọng lượng mà nó có thể giữ có phần giảm đi.

- Ball diameter: Đường kính viên bi – liên quan đến đường kính của vòng bi, rằng chúng sẽ vừa khít vào rãnh với tải trước bằng không. Thực tế này được sử dụng để tính toán đường kính của vòng bi sẽ cho một tải trước nhất định, do đó, các viên bi càng lớn khi so với khoảng hở đai ốc và vít, càng cao sẽ càng được tải trước.

Ký hiệu:

D: Ballscrew shaft diameter (Nominal diameter)

dm: Pitch circle diameter of balls

dr: Root diameter of b allscrew shaft

L: Lead

Dw: Ball diameter

Hình 5 Thông số cơ bản của vít me

Đai ốc cầu/ đai ốc bi — các loại đai ốc và bi tuần hoàn

Có ba thiết kế cơ bản cho phần lớn các loại đai ốc vít me bi, mỗi loại có một đặc trưng riêng; những loại đai ốc cầu bao gồm:

- Profle Ball Groove: Biên dạng rãnh bi – là loại đai ốc cầu phổ biến nhất – vì nó tương đối dễ sản xuất và có hiệu suất tốt và phù hợp. Thiết kế đơn giản của nó làm cho việc sản xuất đai ốc này trở nên đơn giản để sản xuất hàng loạt, cho phép nó điều chỉnh để phù hợp với hầu hết các kích cỡ, bước ren đai ốc và tải trọng đi kèm. Ở đây, các viên bi được tuần hoàn lại bằng các ống dẫn, tiếp nhận những viên bi này sau đó đưa chúng trở lại chu kỳ. Số lượng các hàng của những viên bi trước khi chúng được tuần hoàn thường nằm trong khoảng từ 1.5 đến 3.5 để giữ cho kích thước ống dẫn trở lại có thể quản lý được và việc kết nối lại chuỗi viên bi tiếp theo đó dễ dàng hơn.

- Ball Pitch Circle Diameter: Đường kính vòng chia của viên bi – với thiết kế đai ốc cầu này, nó có biên dạng hình gối đỡ bởi vì nó không cần ống dẫn để di chuyển các viên bi. Thay vào đó, một bộ làm lệch hướng (lái dòng) được sử dụng để đụng bật vòng bi vào đường ray trước đó. Hành động viên bi này có nghĩa là phải có một bộ làm lệch hướng cho mỗi lượt, chỉ có một vòng chia cho mỗi lần làm lệch hướng. Thiết kế đai ốc cầu ở đây vốn đã vượt trội hơn đối với các góc bước ren đai ốc nhỏ hơn vì khoảng cách giữa các rãnh nhỏ hơn và do đó làm cho các viên bi dễ dàng bật nhảy hơn nhiều. Bởi vậy, loại đai ốc cầu này sản xuất đắt hơn vì nhiều đường ray bi được nội hóa (xen vào giữa) và ứng dụng của nó bị giới hạn các bước ren.

- End Cap: Nút chụp/ nút chặn/ nút hãm – thiết kế cho các đai ốc cầu thường được chuyên dụng để sử dụng với góc bước ren cao và nhiều ứng dụng mối ren bắt đầu. Nó thường được dành riêng cho các loại đai ốc cầu nói trên, do thực tế là công đoạn đúc khuôn chết được yêu cầu để sản xuất chúng, do đó làm tăng chi phí sản xuất. Ở đây, số lượng các hàng của những viên bi trên mỗi chu kỳ không bị giới hạn trong thiết kế đai ốc tuần hoàn này, vì điều này là bình thường để có toàn bộ đai ốc được tuần hoàn với một chu kỳ mỗi lần khởi động.

Trục vít me nhiều mối ren, thường được sử dụng khi các ứng dụng có bước ren cao được yêu cầu, cho phép các viên bi bổ sung tiếp xúc với đai ốc cầu. Nhiều mối ren bắt đầu chủ yếu được sử dụng trên các trục vít me có bước ren cao bởi vì về mặt vật lý không có chỗ để đặt chúng trên những viên bi có bước ren nhỏ. Nút chặn end cap cũng được sử dụng cho các trục vít me này, bởi vì chúng sử dụng ít không gian hơn để tuần hoàn các viên bi.

Vòng bi – trong vít me bi tuần hoàn

Đường kính của vòng bi phải khớp chính xác với rãnh xoắn ốc và kết nối khớp với đường kính trục của trục vít me bi. Kết quả là, nếu viên bi quá nhỏ sẽ có quá nhiều khoảng trống giữa các mối ren – tạo ra khe hở cạnh (khoảng chết/ độ lỏng ổ trục) quá mức – ngược lại, nếu viên bi quá lớn, chúng có thể gây ra sự nhiễu khi lắp ráp (độ dôi khi lắp ráp/ chèn răng/ cắt chân răng) – tăng ma sát và kẹt dính tiềm ẩn. Phần đỉnh giữa các rãnh nên lý tưởng là bằng phẳng, nhưng không được quá lớn. Tải vòng bi luôn luôn hiện diện, vì vậy nếu không chốt hãm/ chốt định vị giữa các viên bi tương tự như được tìm thấy trong các vòng bi tròn thông thường, sau đó các viên bi có thể trở nên bị kẹt khi thực hiện tiếp xúc không mong muốn giữa các viên bi. Vấn đề này có thể được giảm bớt bằng cách thêm những gì được gọi là đệm bi (con kê/ giằng/ chêm). Những đệm bi này là những viên bi nhỏ hơn một chút và do đó, chúng sẽ quay giữa các viên bi tải chính, nhưng điều này sẽ dẫn đến sự suy giảm khả năng tải của trục vít me bi, vì hiện diện ít bi tải hơn. Một số nhà sản xuất sử dụng một vòng cách nhựa tổng hợp (vòng cách hay còn gọi và vòng cánh/ lồng ổ trục vòng bi) có thêm một số đặc tính mong muốn cho bất kỳ ứng dụng vòng bi tuần hoàn nào. Chiếc vòng cách nhựa này ngăn chặn sự tiếp xúc giữa các viên bi và vì lí do đó rõ ràng sẽ giúp ích bằng cách giảm ma sát và gây nhiễu, kẹt dính, đồng thời tăng tuổi thọ của trục vít me tuần hoàn. Hơn nữa, những chiếc vòng cách này có thêm lợi thế là có thể chặn giữ lại dầu và mỡ bôi trơn, do đó giúp giữ cho các vòng bi luôn được bôi trơn tốt.

Hình 6 Bức ảnh cắt rời của một quả vít me tuần hoàn và đai ốc

Hình 7 hình học mối ren của kiến trúc vòm gothic (bên trái), minh họa các điểm tiếp xúc cho một quả cầu hình cầu đặt ở vị trí nằm giữa vít me bi và đai ốc lắp ghép của nó (bên phải)

Độ chính xác và độ tin cậy của vít me bi, cộng với vấn đề bôi trơn và bảo trì

Độ chính xác và độ tin cậy vốn có là yếu tố thiết yếu trong hoạt động của vít me bi, vì các vít me bi này được sử dụng phần lớn cho khía cạnh của các đặc điểm kích thước. Ngoài ra, lỗi bước và lỗi lắp ghép là hai tham số lỗi được tính toán là những cân nhắc quan trọng trong phần lớn các ứng dụng của vít me bi. Do đó, lỗi bước này có thể được xác định theo hai cách riêng biệt, đó là:

- Sự khác biệt giữa chiều dài dự kiến (L) và chiều dài thực tế (L ± e);

- Tổng của tất cả các giá trị e (Σe = E).

Bằng một ví dụ, nếu giá trị L là 5 mm và e = ± 0,005 mm, chiều dài trục vít me có thể có thể nằm trong phạm vi từ 4995 đến 5005 mm. Lỗi lắp ghép bắt nguồn bởi cách mà trục vít me được hỗ trợ và lắp đặt của đai ốc cầu. Có thể ba lỗi lắp ghép trục vít me được tiên liệu nhất sẽ bao gồm: Sai lệch (xê dịch, mất cân bằng) của (1) vòng bi (2) khớp nối (3) đai ốc. Vấn đề đáng tiếc này của lỗi lắp trục vít me có thể là nguyên nhân gây ra các điều kiện sau: tăng tiếng ồn; rút ngắn tuổi thọ của nó; cộng với nó có thể gây ra một số lỗi định vị bàn trượt.

Chỉ một số loại chính của các trục vít me bi tuần hoàn hiện tại được liệt kê trong hình 1.12.2-3a, trong đó nhiều trục vít me hiện nay có xu hướng được lăn ren, vì chúng có dạng mối ren mạnh hơn đáng kể so với các mối ren gia công thông thường (hình 1.12.2-3bi, bii). Các tiêu chuẩn quốc tế chính cho các trục vít me tuần hoàn này là: ISO 3408; DIN 69051; JIS B 1192-1997, thường được sử dụng trong việc lựa chọn và ứng dụng các hệ thống trục vít me của máy công cụ. Các tiêu chuẩn cho trục vít me xác định như sau: tỷ lệ hiệu suất; cấp chính xác; cộng với kích thước của trục vít me tuần hoàn và đai ốc cầu đi kèm của chúng.

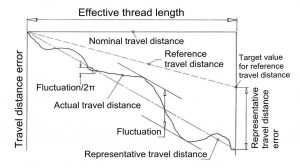

Dựa trên ISO 3408, có các cấp chính xác của trục vít me trong khoảng từ: “1” – độ chính xác rất cao, cho đến “3.5”; với “7–10” – là các cấp độ chính xác thấp hơn. Ngoài ra, nếu có yêu cầu về hệ thống định vị trục vít me chính xác, điều này thường yêu cầu một trong các phạm vi cấp chính xác cao hơn, điển hình là 3 – 5. Các cấp chính xác được sử dụng phổ biến nhất của trục vít me là từ 3.5 đến 7. Việc phân loại cấp độ chính xác thực tế phản ánh độ chính xác gia công của các trục vít me này, điều này được xác định bởi lỗi mối ren trên chỉ định chiều dài 300 mm. Ngay cả đối với các cấp độ trục vít me thấp nhất, chúng thể hiện giới hạn dung sai chặt chẽ, điển hình là lỗi chuyển vị 52 µm Trong khi đó, cấp 7 là loại trục vít me ít chính xác nhất, nó vẫn có thể được sử dụng trong khoảng 80% các ứng dụng công nghiệp. Ngược lại, cấp 5 giảm một nửa các lỗi này và phù hợp với định vị trượt chính xác; hơn nữa, cấp 3 giảm thêm một nửa lỗi này – cho độ chính xác cực cao, ví dụ như được sử dụng cho hầu hết các máy công cụ CNC chất lượng cao hiện nay. Trong hình 1.30c, nó cho thấy độ chính xác trong trường hợp này đối với bước dẫn của trục vít me, được kiểm soát theo tiêu chuẩn JIS 1192-1997, với các cấp độ chính xác tương ứng “C0 – C5” được xác định theo độ tuyến tính và hướng, trong khi các cấp C7 – C10 là về lỗi khoảng cách di chuyển – liên quan đến hành trình dài 300 mm. Từ một biểu đồ trục vít me tuần hoàn điển hình được mô tả trong hình 1.12.2-8, các giá trị được chỉ định liên quan đến các mục sau:

Hình 8 Thuật ngữ bước ren chính xác cho một vít me điển hình:

- Actual travel distance: Khoảng cách di chuyển thực tế – bị lỗi trong khoảng cách di chuyển của nó được đo bằng một vít me.

- Reference travel distance: Khoảng cách di chuyển tham chiếu – thường giống như khoảng cách di chuyển danh nghĩa (NTD: Nominal Travel Distance), nhưng có thể là giá trị được điều chỉnh có chủ ý của NTD dựa theo mục đích sử dụng.

- Target value for reference travel distance: Giá trị mục tiêu cho khoảng cách di chuyển tham chiếu – ở đây người ta có thể cung cấp lực căng vít me để ngăn trục này vượt ra ngoài hoặc đặt khoảng cách di chuyển tham chiếu theo chiều âm hoặc mở rộng/ thu hẹp dương từ bất kỳ tải hoặc nhiệt độ bên ngoài nào; Trong những trường hợp như vậy, cần đặt giá trị mục tiêu cho khoảng cách di chuyển tham chiếu.

- Representative travel distance: Khoảng cách di chuyển đại diện – đây là một đường thẳng biểu thị xu hướng trong khoảng cách di chuyển thực tế và nó được lấy bằng phương pháp bình phương nhỏ nhất từ đường cong biểu thị khoảng cách di chuyển thực tế này.

- Representative travel distance error: Lỗi khoảng cách di chuyển đại diện (nghĩa là tính bằng ±) – đây là khoảng cách giữa khoảng cách di chuyển đại diện và khoảng cách di chuyển tham chiếu.

- Fluctuation: Biến động/ biến thiên – đó là chiều rộng tối đa của khoảng cách di chuyển thực tế giữa hai đường thẳng, được vẽ song song với khoảng cách di chuyển đại diện.

- Fluctuation / 2π: Biến động/ 2π – là một dao động trong một vòng quay của trục vít me.

- Fluctuation / 300: Biến động/ 300 – điều này biểu thị sự dao động đối với chiều dài của mối ren trục vít đã cho là 300 mm.

Sự tải trước của trục vít me là một tải trọng xác định trước đó được đặt trên một chi tiết – chẳng hạn như bu lông, ốc vít, vòng bi – trước khi tải hoạt động của nó được áp dụng. Tải trước thực tế này của trục vít me nguyên do bởi kiểm soát – gây ra một biến dạng đàn hồi mà thực sự cải thiện hiệu suất hoạt động của nó. Theo đó, bất kỳ biến dạng đàn hồi rõ ràng sẽ thay đổi hình dạng – hoàn toàn có thể đảo ngược – tương tự như sự tương trợ của một viên bi cao su. Vì lí do đó, trong trường hợp các ứng dụng trục vít me, tải trước này nằm ở giao diện giữa đai ốc và ví me. Ngoài ra, vòng bi và cả rãnh đai ốc và các rãnh trục vít me đều được ghép lại với nhau – hướng đến ưu điểm là loại bỏ cả khe hở cạnh và cũng làm giảm độ lệch. Đề cập đến thuật ngữ backlash – khe hở cạnh theo một cách khác, nó cũng có thể được coi như là “số lượng chuyển động bị mất do nới lỏng trong bộ điều khiển có thể gây ra lỗi vị trí trượt”. Tải trước trục vít me tạo ra một sự phù hợp chặt chẽ, gần như là một sự phù hợp chuyển tiếp cho đai ốc này, loại bỏ khe hở cạnh. Kết quả là, độ cứng vững tăng lên được kích thích bởi tính chất cơ học trong đó một miếng thép chịu tải trọng kéo; độ co giãn lũy kế của nó ngày càng trở nên khó biến dạng. Do đó, trục vít me tải trước này loại bỏ tình trạng biến dạng dễ dàng. Theo đó, một lượng lực lớn hơn theo sau đó được yêu cầu và rõ ràng, một trục vít me phải được hỗ trợ để trục có thể được xoay tự do. Đều đặn, sự hỗ trợ này liên quan đến việc sử dụng vòng bi lăn và giá đỡ của chúng. Đôi khi, đối với các trục máy công cụ máy rất dài, một chiều dài dài hơn của trục vít me sẽ cần phải hỗ trợ cho tốc độ tuyến tính quan trọng và để cải thiện giới hạn uốn cong tổng thể. Do đó, một số gia công cuối được sửa đổi có thể cần thiết để lắp vít me vào vòng bi, hoặc gắn nó vào động cơ. Vì vậy, đai ốc có thể tự dịch tuyến tính chính xác và tin cậy, nó phải được hạn chế về mặt động học bởi sự căn chỉnh trục của nó, cùng với sự hỗ trợ đi kèm từ đường ray tuyến tính hoặc rãnh trượt.

Việc bôi trơn của trục vít me là bởi mỡ bôi trơn mà nhà sản xuất khuyến nghị dùng, hoặc một trong các thông số kỹ thuật về dầu bôi trơn được phê duyệt. Khuyến nghị nên sử dụng mỡ cho hầu hết các ứng dụng máy móc công cụ thông thường. Lặp lại rằng mỡ được ưu tiên vì nó không yêu cầu bất kỳ hệ thống bôi trơn đặc biệt nào và do đó, cần lượng mỡ ít hơn so với dầu bôi trơn tương đương. Trường hợp dầu được ưu tiên hơn dầu mỡ, được sử dụng trong hầu hết các ứng dụng gia công tốc độ cao. Hầu như, tất cả các trục vít me đều đòi hỏi một mức độ bảo trì thường xuyên hoặc định kỳ nhất định, mặc dù một số trục vít me đặc biệt không yêu cầu bất kỳ bảo trì nào cả. Bất kỳ hoạt động bảo trì chung nào cũng cần phải đảm bảo rằng các đường ray/ rãnh trượt không có tạp chất như: nước; cặn bẩn; bụi và bất kỳ bavia, mảnh vụn đi kèm nào khác. Đai ốc cũng yêu cầu được bôi trơn định kỳ bằng cách sử dụng dầu hoặc mỡ. Như đã đề cập trước đây, mỡ cung cấp hiệu suất tổng thể thấp hơn nhưng sử dụng thuận tiện và rẻ hơn nhiều, trong khi dễ bảo trì hơn dầu – vì dầu đòi hỏi máy công cụ phải có một hệ thống lưu thông tốn kém và tinh vi phức tạp