Xem: Xử lý vấn đề Plasma (Phần 1)

4 vấn đề phổ biên làm giảm chất lượng cắt

Những lưu ý của nhà xuất bản: Phần I được xuất bản trong số tháng 3,4 năm 2015, đã thảo luận về bảy thủ thuật cải tiến đục lỗ. Phần II đề cập đến xỉ, độ nghiêng đường cắt, cong vênh và hóa cứng đường cắt.

Quá trình cắt plasma là làm nóng một dòng khí ion hóa tốc độ cao. Tia plasma nhiệt độ cao làm tan chảy vật liệu bị cắt, tốc độ cắt của nó loại bỏ kim loại nóng chảy khỏi đáy tấm thép. Kim loại màu được cắt bằng khí nén hoặc gió đá bởi mỏ cắt plasma tạo ra hiệu ứng oxy hóa để cải thiện tốc độ và chất lượng cắt.

Chất lượng cắt cần thiết trong quá trình cắt plasma. Bốn vấn đề phổ biến nhất về chất lượng cắt đối với các nhà chế tạo là xỉ, độ nghiêng dduocwf cắt, cong vênh và hóa cứng đường cắt. Để đạt được kết quả tốt nhất phụ thuộc vào cơ chế vận hành, mỏ cắt và vật tư tiêu hao bạn đang sử dụng, cũng như kiểm soát chính xác các thông số quan trọng như chiều cao đâm, chiều cao cắt, cường độ, loại khí , tỉ lệ hỗ hợp, và tốc độ cắt.

Xỉ

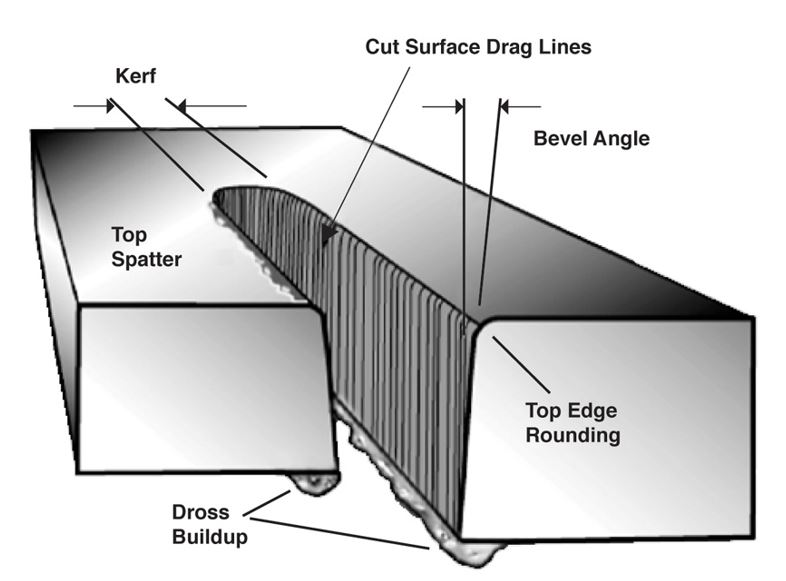

Xỉ là kim loại phân giải bám vào cạnh trên và dưới của vật liệu được cắt (xem Hình 1). Đôi khi được gọi là xỉ hoặc ba via, nó là một vấn đề khá phổ biến do một số nguyên nhân và có cách chữa.

Tốc độ cắt chậm. Đây là nguyên nhân phổ biến nhất hình thành xỉ dưới tấm thép. Người vận hành máy plasma thiếu kinh nghiệm thường có xu hướng làm chậm lại khi họ gặp phải vấn đề chất lượng bị cắt, nhưng thực tế họ nên làm ngược lại.Xỉ xảy ra khi tốc độ cắt quá cao hoặc quá thấp tuy nhiên có một vùng ở giữa 2 vận tốc đó gọi là vùng không có xỉ(DFZ).Vùng này càng rộng thì chất lượng cắt càng tốt.

Chiều cao cắt không chính xác. Nếu mỏ cắt quá gần vật liệu, xỉ sẽ suất hiện dưới đáy; nếu nó ở quá xa xỉ hoặc vết loang sẽ hình thành ở đầu vết cắt.

Cung cấp dòng điện không chính xác. Mức công suất cần phải được kết hợp phù hợp với vật liệu bạn đang cắt. Việc lựa chọn béc cắt và giảm điện năng sẽ mang lại chất lượng cạnh đẹp, nhưng không có DFZ.

Vật liệu bị hao mòn. Hao mòn là bình thường, nhưng nếu bị trầm trọng hơn thì sẽ ảnh hưởng đến nguồn cung cấp năng lượng và đâm thủng không chính xác.

Vật liệu và điều kiện bề mặt. Một số vật liệu và điều kiện bề mặt làm cho vùng không xỉ rất hẹp hoặc không tồn tại. Phương pháp phun cát lên bề mặt tấm tạo ra bề mặt bị nhám và cũng bị bám xỉ. Nếu vật liệu của bạn có được phun bi làm sạch ở một bên, hãy chắc chắn rằng mặt đó hướng lên trong khi cắt. Còn bề mặt gỉ, nhờn nên úp xuống trong quá trình cắt để giảm thiểu vết bẩn. Một số loại thép có hàm lượng carbon, silicon hoặc mangan cao cũng sẽ tạo ra DFZ hẹp.

Máy CNC tộc độ chậm chậm. Trường hợp xỉ xuất hiện ở các góc và trên đường bao sản phẩm cắt thì máy của bạn có thể không duy trì tốc độ đủ cao để vượt qua vùng xỉ tốc độ thấp.

Hình 1 Xỉ là kim loại phân giải bám vào cạnh trên và dưới của vật liệu được cắt

Các vết cắt gần nhau. Nếu bạn có nhiều đường cắt chi tiết gần nhau, vật liệu có thể bị quá nóng, gây ra xỉ. Nếu phần mềm CAM của bạn có thể áp dụng các đường cắt dựa trên sự tích tụ nhiệt, hãy sử dụng tính năng đó để cho phép các khu vực được làm mát trước khi lần cắt tiếp theo bắt đầu.

Vậy những những điểm mấu chốt về xỉ là gì? Thực hiện theo các thông số kỹ thuật được khuyến nghị trong hướng dẫn sử dụng mỏ cắt plasma với vật liệu có độ dày khác nhau. Các nhà sản xuất thiết kế các mỏ cắt và vật tư tiêu hao đã dành nhiều tháng trong phòng thí nghiệm của họ để có được các quy trình được quay vòng, vì vậy họ có thể có câu trả lời tốt nhất.

2.Độ nghiêng đường cắt

Độ nghiêng đường cắt là góc dương hoặc âm so với 90 độ so với bề mặt của tấm. Hãy nhớ rằng máy cắt plasma luôn có một độ nghiêng cạnh,góc cắt nhỏ đáng mong đợi nhất. Các góc âm thường được dung để đục khoét.

Các kỹ sư máy cắt plasma làm việc chăm chỉ để thiết kế độ góc vào mỏ cắt được tối thiểu để đảm bảo rằng độ góc cạnh phù hợp với chu vi của chi tiết. Cắt tốc độ chậm giảm thiểu được điều đó.Do đó các nhà sản xuất máy plasma thường khuyến nghị tốc độ cắt tối ưu ở mức thấp nhất mà bạn có thể cắt mà không gây xỉ.

Góc tối ưu luôn đạt được ở mức năng lượng thấp nhất được thiết lập trong biểu đồ cắt của bạn về độ dày vật liệu. Nếu bạn cần một góc cắt tốt hơn, hãy giảm tốc độ cắt lại, điều này sẽ làm vết cắt rộng và nhiều xỉ hơn.

Làm thế nào bạn có thể đạt được góc đường cắt tốt nhất?

Chọn độ dày vật liệu phù hợp với vật tư tiêu hao và mức năng lượng,giảm công suất và tốc độ thấp hơn sẽ tạo ra ít góc cạnh hơn.

Hãy chắc chắn rằng vật liệu tiêu hao trong tình trạng tốt. Một béc phun hoặc lỗ vòi phun phụ bị hư hỏng là điều đầu tiên ảnh hưởng đáng kể đến góc đường cắt bị thay đổi. Lỗ phun của béc sẽ định hình hồ quang, vì vậy nếu có một vết nức hoặc lõm ảnh hưởng đến độ tròn của lỗ, hãy mong đợi hồ quang và do đó vết cắt sẽ bị ảnh hưởng. Nguyên nhân gây hỏng vòi phun lớn nhất của béc phun là bắn thủng không chính xác.

Sử dụng bộ điệu khiển chiều cao cắt sau khi bắn thủng qua hoàn toàn vết cắt. Một máy cắt plasma độ nét cao cần nằm trong khoảng 0,1mm so với chiều cao cắt được đề nghị; một máy cắt plasma thông thường hoặc khí nén nên nằm trong khoảng ± 0,2mm. Hãy đảm bảo kiểm soát chiều cao chính xác và duy trì chiều cao không đổi.

Tím nhất quán và độ nghiên đường cắt tối thiểu có thể đạt được bằng cách sử dụng các bộ phận tiêu thụ và máy cắt plasma tốt và tuân theo các thông số kỹ thuật cắt của nhà sản xuất.

3.Sự cong,vênh vật liệu

Sử dụng mức năng lượng và tốc độ được đề xuất có thể giúp bạn kiểm soát cong vênh vật liệu ở một mức độ nào đó trong quá trình cắt. Tốc độ cắt cao truyền ít nhiệt vào vật liệu,nên sẽ ít cong vênh hơn. Dưới đây là một số gợi ý khác:

- Trên các vật liệu mỏng, sử dụng phần mềm CAM của bạn kiểm soát nhiệt độ đầu vào bằng phun chất làm mát trước khi bạn gia công.

- Sử dụng mức năng lượng thấp nhất và vật tư tiêu hao ở tốc độ cao nhất có thể.

- Nếu bạn có một bàn cắt thủy lưc,nó sẽ giảm thiểu tối đa xỉ bằng cách giữ nước tiếp xúc với vật liệu. Hãy nhớ rằng trên nhiều vật liệu, việc tiếp xúc với nước có thể ảnh hưởng đến độ mịn và hóa cứng đường cắt(làm giòn bằng hydro).

- Trên một số vật liệu phổ biến nhất là cán nguội sẽ có cấu trúc hạt mang tính lưu trữ ứng suất động học. Loại ứng suất này thường được giải phóng bất chấp quá trình cắt đang diễn ra.

4.Hóa cứng đường cắt

Tất cả các vật liệu cắt bằng plasma sẽ cho thấy hiệu ứng hóa cứng trên các đường cắt. Bằng cách chọn các hỗn hợp khí phù hợp và kiểm soát mức năng lượng, bạn thường có thể giảm thiểu các hiệu ứng này. Thông thường hiệu ứng này bị ảnh hưởng bởi nhiệt độ cục bộ cao của quá trình cắt và do không khí xung quoanh bị oxy hóa.

Phương pháp cắt gió đá plasma tạo ra hóa cứng đường tốt nhất trên hầu hết các loại thép carbon. Một số máy cắt sử dụng khí chính là hỗn hợp oxy plasma,khí phụ là oxy để đục các lỗ có đường kính nhỏ hơn 63mm. Cho ra nét cắt lỗ gần như không bị ảnh hưởng bởi quá trình cắt và phương pháp này trên thực tế phù hợp để cắt ren. Đường cắt của phương pháp cắt gió đá 100 phần trăm có thể hàn và gia công trên máy, chúng không bị nứt trong quá trình vận hành.

Khí nén plasma hoặc nitơ plasma sẽ gây ra hóa cứng đường cắt và thấm nitơ trên hầu hết các loại thép. Nitriding có thể làm cho đường cắt giòn và tạo độ xốp lúc hàn. Thông thường, lớp nitride dày 0,1đến 0,2mm do đó dễ dàng loại bỏ.

Hầu hết các tấm thép không gỉ sẽ mỏng và mềm dày dưới hơn 0,2mm sẽ được cắt bằng plasma khí nén và gió đá. Thép không gỉ dày dưới 6mm sẽ được gia công với nét cắt rất tinh khiết khi sử dụng hỗn hợp 5% hydro / 95% nitơ làm khí plasma và khí bảo vệ là nitơ. Các phần không gỉ dày hơn sẽ có đường cắt tinh khiết, có thể hàn được bằng cách sử dụng hỗn hợp 35% hydro / 65% argon làm khí plasma và khí bảo vệ là nitơ. Ngoài ra, nếu bạn cắt thép không gỉ dưới nước bằng cách sử dụng nitơ plasma làm khí plasma và khí bảo vệ là nitơ, bạn có thể loại bỏ lớp oxit hình thành khi cắt.

Tuy nhiên, trước khi thử kết hợp khí hãy liên hệ với nhà sản xuất thiết bị cắt plasma của bạn. Kết hợp khí không chính xác chắc chắn có thể làm hỏng thiết bị và gây thương tích.