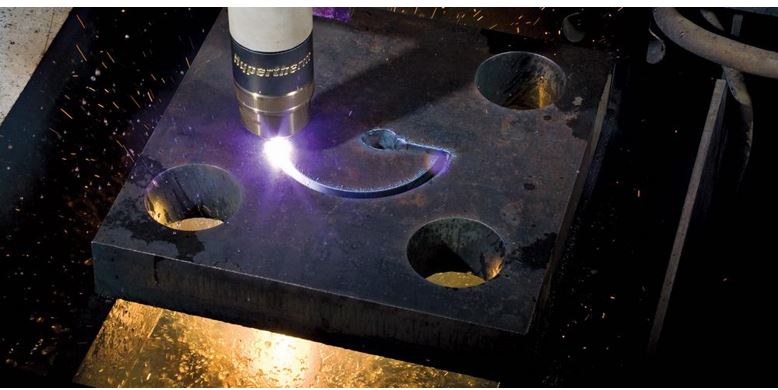

Xử lý sự cố cắt plasma CNC: Phần I

7 thủ thuật cải tiến việc cắt thủng

Tốc độ của mỏ cắt khi bắn thủng khoảng 60 phần trăm tốc độ bạn sử dụng để cắt đường biên ngoài của sản phẩm. Như vậy sẽ tạo ra ít xỉ và giảm thiểu độ côn trong lỗ.

Những lưu ý của nhà xuất bản:Đây là bài viết đầu tiên trong trong 2 bài xuất bản gần nhất đề cập về chất lượng cắt trong máy cắt plasma CNC. Phần I nói về việc đạt được chất lượng khi bắn thủng. Phần II sẽ đề cập đến giảm xỉ, độ nghiêng cạnh cắt, cong vênh và hóa cứng đường cắt.

Khi nói đến cắt plasma CNC nói chung các câu hỏi cơ bản tương tự liên quan đến chất lượng cắt dường như luôn xuất hiện. Với một chút sự cố ,bạn hầu như có thể tìm ra giải pháp cho các vấn đề về chất lượng cắt của mình bằng cách chọn đúng vật liệu mỏ cắt , điều chỉnh mức năng lượng (cường độ dòng điện) và tốc độ cắt.

Chất lượng lỗ nói riêng là một trong những chủ đề được thảo luận thường xuyên nhất. Lỗ cắt không tròn hoặc có độ côn (phần trên lỗ lớn hơn đáy) là những vấn đề phổ biến ở nhiều xưởng cắt.

Nếu bạn gặp khó khăn để đạt được chất lượng bắn thủng mong muốn , có những kinh nghiệm và kỹ thuật có thể giúp ích. Hãy nhớ rằng không phải tất cả các máy plasma đều giống nhau,mỗi nhà sản xuất sẽ cho ra những máy có tính năng khác nhau.

Sự đa dạng rõ rệt của các bàn cắt công nghiệp nhẹ hoặc bàn cắt cấp thấp. Bất kỳ bàn cắt nào thì bạn cũng nên xem xét việc một điều khiển chiều cao mỏ cắt đầy đủ chức năng và phần mềm CAM (phần mềm tạo file cho máy chạy) tốt. Ngoài ra, bạn nên xem xét khả năng tăng tốc và đảm bảo tốc độ cắt tối của bàn cắt cho nhu cầu của bạn.

Có rất nhiều yêu cầu khác nhau cho việc chất lượng bắn thủng trên các sản phẩm thép. Thông thường các lỗ được sử dụng để bắt vít lắp ráp các chi tiết lại với nhau. Nguyên tắc cơ bản để có chất lượng bắn thủng tốt nhất khi thực hiện máy cắt plasma hoặc gió đá có độ nét cao là đường kính lỗ không được nhỏ hơn độ dày của tấm.

Nếu bạn cố gắng đục một lỗ có đường kính nhỏ hơn độ dày của tấm, sản phẩm sẽ bị biến dạng và độ côn quá mức. Một lỗ được đục đúng cách bằng hệ thống plasma khí nén sẽ có hình tròn (trên và dưới) cho ra một độ côn tự nhiên do góc hồ quang bị trễ từ tia cắt plasma.

Hãy cùng xem xét bảy cách để bạn có thể cải thiện chất lượng bắn thủng.

1 Bắn thủng tấm ở chiều cao khuyến nghị.

Hãy đảm bảo tuân thủ các khuyến nghị của nhà sản xuất về thời gian nghỉ (dừng ngắn). Hai thông số này rất quan trọng trong việc giảm lượng kim loại nóng chảy trên tấm thôi lên vỏ chắn và béc phun. Đâm thủng quá gần hoặc di chuyển mỏ cắt trước khi kết thúc chu trình sẽ gây ra lỗ bị hư hỏng và làm thay đổi chất lượng cắt.

Một hệ thống điều khiển chiều cao mỏ cắt tốt sẽ định vị chính xác bề mặt của vật liệu, sau đó nó sẽ rút về độ cao bắn, mỏ cắt hoạt động và duy trì ở độ cao này cho đến khi hết thời gian nghỉ. Nó sẽ lập trình thông số chiều cao cắt nhanh chóng để ra lệnh cho máy chuyển động 2 trục X và Y thực hiện nét cắt đầu vào.

Một lỗ được đục đúng cách bằng hệ thống plasma khí nén sẽ có hình tròn (trên và dưới) và cho ra một độ côn tự nhiên do góc hồ quang bị trễ từ tia cắt plasma.

2 Lập trình mỏ cắt đục từ trọng tâm lỗ.

Điều này thực sự quan trọng vì hai lý do. Đầu tiên, thường có lớp xỉ trên tấm thép. Nếu lớp xỉ này nằm trên bán kính (đường bao) của lỗ, nó sẽ làm cho hồ quang plasma dao động và tạo ra mạc sắt hoặc tiếng kêu khi bắn thủng. Thứ hai, duy trì chiều cao mỏ cắt để làm hồ quang plasma ổn định vì áp lực và năng lượng phải mất một thời gian để tăng lên. Bộ điều khiển chiều cao này cũng cho phép điều khiển thông số độ cao cắt trước khi mỏ cắt đục biên dạng lỗ.

Một số máy cắt có tính năng điều khiển chuyển động tốt hơn về khả năng tăng tốc và dung sai thấp hơn so với các máy khác, nhưng hầu hết sẽ tạo ra các lỗ tuyệt vời khi gia công chi tiết thẳng và vuông góc với lỗ. Máy nào chậm hơn sẽ được hưởng lợi từ đầu vào hướng tâm hoặc cong.

3 Tắt hồ quang ở vị trí 360 độ trên đường bao lỗ.

Nếu phần mềm CAM của bạn cho phép thì hơn nên thêm nhiêt vào lỗ gia công. Điều này làm mở rộng của bán kính lỗ vượt qua 360 độ vết cắt đầu vào trong khoảng 4mm.

Một số phần mềm thực sự có thể tắt hồ quang plasma tại điểm giao nhau với vết cắt đầu vào trong khi vẫn giữ cho chuyển động hoạt động. Điều này cho phép quá trình kết thúc chuyển tiếp dễ dàng hơn và giảm tối thiểu mạc sắt khi tắt hồ quang.

4 Điều chỉnh tốc độ cắt hợp lý.

Tốc độ đục trên lỗ sẽ khoảng 60 phần trăm tốc độ bạn sử dụng để cắt biên dạng ngoài của sản phẩm. Làm như vậy sẽ tạo ra ít xỉ ở phần dưới cùng và giảm thiểu độ côn của lỗ.

Một số máy cắt và phần mềm CAM sẽ thực hiện việc này tự động trên tất cả các lỗ có đường kính nhỏ hơn 32mm, trong khi các phần mềm khác phải xử lý mã G để đạt được điều này. Dù bằng cách nào, tốc độ đục quá nhanh chắc chắn sẽ làm tăng độ côn.

5 Đảm bảo chiều cao cắt chính xác.

Trong các lỗ có đường kính nhỏ hơn 32mm, , tốt nhất là vô hiệu hóa chức năng điều khiển điện áp hồ quang và bộ điều khiển chiều cao mỏ cắt thay vào đó kích hoạt tính năng điều khiển chiều cao đâm thủng. Điều này được khuyến nghị vì tốc độ chậm hơn được sử dụng bắn thủng sẽ khiến điều khiển điện áp hồ quang di chuyển mỏ cắt quá gần tấm.

Một lần nữa, một số máy và phần mềm có chức năng tự động ổn định chiều cao trên tất cả các lỗ nhỏ hơn đường kính chỉ định (khuyến nghị dưới 32mm). Nhưng chiều cao cắt không chính xác sẽ tăng độ côn trên các lỗ.

6 Sử dụng chất bôi trơn bảo vệ mối hàn.

Chạy mỏ cắt trên xỉ được tạo ra trong quá trình đâm sẽ ảnh hưởng đến độ tròn của đáy lỗ. Việc phun chất bảo vệ mối hàn được áp dụng trước khi thực hiện quá trình cắt để loại bỏ bắn tóe kim loại khi đâm và giảm thiểu rung động hồ quang trên các lỗ. Khi bạn gia công, hãy xịt một chút dung dịch này vào mặt trước của mỏ cắt để tránh làm vỡ vỏ chắ và béc phun.

Nếu bạn không sử dụng chất bôi trơn bảo vệ mối hàn, mà thay vào đó sử dụng phun nước. Bạn có thể ngạc nhiên khi một thứ đơn giản như vậy có thể cải thiện chất lượng cắt.

Nguyên tắc cơ bản để có chất lượng bắn thủng tốt nhất khi thực hiện máy cắt plasma hoặc gió đá có độ nét cao là đường kính lỗ không được nhỏ hơn độ dày của tấm.

7 Sử dụng vật tư tiêu hao khuyến nghị cho độ dày vật liệu của bạn.

Điều này sẽ làm giảm tốc độ cắt nhưng sẽ cho kết quả tốt hơn. Sử dụng vỏ chắn 45-amp để cắt độ dày vật liệu từ 4 đến 7mm , và vỏ chắn tiêu hao 65-amp cho độ dày vật liệu từ 7 đến 15mm. Sử dụng mức năng lượng cao hơn và vật tư tiêu hao sẽ tạo ra nhiều độ côn của lỗ.

Các lỗ phun của béc phun chính và béc phun phụ phải tròn hoàn hảo, không bị nứt, dính mạc sắt hay bị vênh. Kiểm tra lỗ phun của béc phun chính và phụ dụng cụ quang học.

Các lỗ phun quyết định hồ quang, và hồ quang định hình sản phẩm bạn cắt.Đâm thủng quá gần hoặc quá rộng có thể làm hỏng béc phun trong một lần đâm. Vật tư chất lượng tốt phai được kiểm tra thường xuyên theo hướng dẫn sử dụng của nhà sản xuất là chìa khóa để có chất lượng cắt tốt nhất.

Xem tiếp: Phần 2