BỀ MẶT

Bề mặt là những gì chúng ta chạm vào khi giữ một vật thể, chẳng hạn như một chi tiết được sản xuất. Nhà thiết kế chỉ định các phần kích thước liên quan đến các bề mặt khác nhau với nhau. Các bề mặt danh nghĩa này đại diện cho đường viền quanh bề mặt thiết kế của chi tiết, được xác định bởi các đường trong bản vẽ kỹ thuật. Các bề mặt danh nghĩa xuất hiện dưới dạng các đường thẳng tuyệt đối, các hình tròn lý tưởng, các lỗ tròn, các cạnh và bề mặt khác hoàn thiện về mặt hình học. Các bề mặt thực tế của một chi tiết được sản xuất xác định bởi các quá trình sử dụng để chế tạo ra nó. Sự đa dạng của các quy trình có sẵn trong dây chuyền sản xuất sẽ dẫn đến sự khác biệt lớn về đặc điểm bề mặt và điều quan trọng là các kỹ sư phải hiểu được công nghệ của các bề mặt.

Máy đo chất lượng bề mặt bằng sóng âm

Bề mặt là quan trọng về mặt thương mại và công nghệ vì một số lý do, các lý do khác nhau đối với các ứng dụng khác nhau:

(1) Lý do thẩm mỹ – Các bề mặt phẳng mịn, không có vết trầy xước và các khuyết tật bề mặt nhằm mang lại ấn tượng tốt cho khách hàng.

(2) Bề mặt ảnh hưởng tác động đến tính an toàn.

(3) Ma sát và hao mòn phụ thuộc vào các đặc điểm bề mặt.

(4) Bề mặt ảnh hưởng tác động đến tính chất cơ lý; ví dụ, các vết rạn nứt bề mặt có thể là điểm gây tập trung ứng suất.

(5) Các chi tiết lắp ráp bị ảnh hưởng bởi các bề mặt của chúng; ví dụ, độ bền của các mối nối/ mối liên kết dính (Mục 31.3) được tăng lên khi các bề mặt hơi thô nhám.

(6) Bề mặt láng (nhẵn, mịn, bóng phẳng) giúp tiếp xúc điện tốt hơn.

Công nghệ bề mặt liên quan đến (1) xác định các đặc tính của bề mặt, (2) kết cấu bề mặt, (3) tính toàn vẹn (tính nhất quán) bề mặt và (4) mối quan hệ giữa các quy trình sản xuất và đặc tính của kết quả bề mặt (bề mặt sau khi hoàn thành kết quả chế tạo). Ba chủ đề đầu tiên được đề cập trong phần này; chủ đề cuối cùng sẽ được trình bày trong Phần 5.5.

5.3.1 CÁC ĐẶC TÍNH CỦA BỀ MẶT

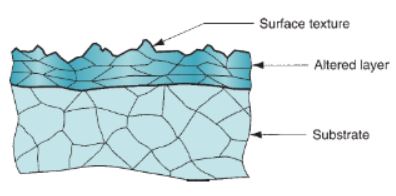

Một cái nhìn vi mô (quan sát dưới kính hiển vi) của bề mặt chi tiết sẽ cho thấy các điểm bất thường và không hoàn hảo của nó. Các đặc điểm của một bề mặt điển hình được minh họa trong mặt cắt ngang với bề mặt có độ phóng đại cao của một chi tiết kim loại (sản phẩm bằng kim loại) trong hình 5.12. Mặc dù các cuộc thảo luận ở đây tập trung vào các bề mặt kim loại, những nhận xét này nếu áp dụng cho gốm sứ và polyme, với những sửa đổi do sự khác biệt về cấu trúc của các vật liệu này. Phần lớn của chi tiết, được gọi là chất nền, có cấu trúc hạt phụ thuộc vào quá trình xử lý kim loại trước đó; ví dụ, cấu trúc chất nền của kim loại bị ảnh hưởng bởi thành phần hóa học của nó, quá trình đúc ban đầu được sử dụng trên kim loại và bất kỳ các hoạt động biến dạng, biến đổi và xử lý nhiệt nào được thực hiện trên vật đúc.

Hình 5.12: Mặt cắt ngang được phóng đại của một bề mặt chi tiết kim loại điển hình.

Surface texture: Kết cấu bề mặt

Altered layer: lớp biến đổi/ lớp phân hóa

Substrate: tầng dưới – chất nền/ cơ chất

Mặt ngoài của chi tiết là một bề mặt có địa hình là bất cứ thứ gì nhưng thẳng và láng (nhẵn, mịn, bóng phẳng). Trong mặt cắt ngang có độ phóng đại cao này, bề mặt có độ nhám, gồ ghề (gợn sóng) và các vết rạn nứt. Mặc dù không được hiển thị ở đây, nó cũng sở hữu một kiểu mô hình và/ hoặc phương hướng kết quả do quá trình cơ học sản sinh ra. Tất cả các tính năng hình học này được bao gồm trong các giới hạn kết cấu bề mặt.

Ngay bên dưới bề mặt là một lớp kim loại có cấu trúc khác với lớp nền. Đây được gọi là lớp biến đổi, và nó là sự biểu hiện của các hoạt động đã được ảnh hưởng, tiếp xúc và tác động trên bề mặt trong suốt quá trình tạo thành và sau này. Các quy trình sản xuất liên quan đến năng lượng, thường là một đại lượng lớn, mà hoạt động trên một phần so với bề mặt của nó. Lớp biến đổi có thể là kết quả của quá trình hóa cứng (năng lượng cơ học), nhiệt (năng lượng nhiệt), xử lý hóa học hoặc thậm chí là năng lượng điện. Kim loại trong lớp này bị ảnh hưởng bởi ứng dụng năng lượng và cấu trúc vi mô của nó bị biến đổi, phân hóa một cách tương ứng theo. Lớp biến đổi này nằm trong phạm vi tính toàn vẹn bề mặt (tính nhất quán) liên quan đến định nghĩa, đặc điểm kỹ thuật và kiểm soát các lớp bề mặt của vật liệu (phổ biến nhất là kim loại) trong sản xuất và hiệu suất tiếp theo trong quá trình làm việc. Phạm vi của tính toàn vẹn bề mặt thường được hiểu là bao gồm kết cấu bề mặt cũng như lớp biến đổi bên dưới.

Ngoài ra, hầu hết các bề mặt kim loại được phủ một lớp màng oxit, cho đủ thời gian sau khi xử lý để màng được hình thành. Nhôm tạo thành một màng Al2O3 cứng, sít (chắc sít, phủ kín), mỏng trên bề mặt của nó (phục vụ cho việc bảo vệ chất nền không bị ăn mòn), và sắt tạo thành các oxit từ một số phản ứng hóa học trên bề mặt của nó (rỉ sét – vấn đề mà hầu như không có sự bảo vệ nào cả). Ngoài ra còn có các khả năng là hơi ẩm (độ ẩm), bụi bẩn, dầu, khí hấp phụ (khí hấp thụ và hút bám) và các tạp chất khác trên bề mặt chi tiết.

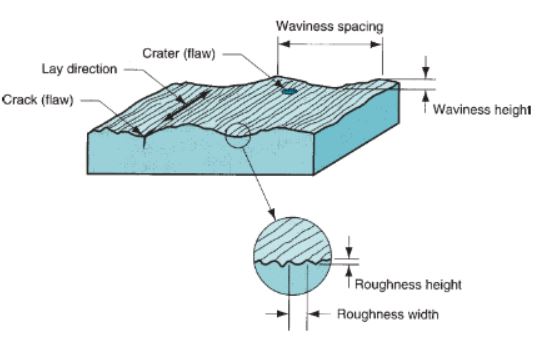

KẾT CẤU BỀ MẶT

Kết cấu bề mặt bao gồm các độ lệch lặp lại và/ hoặc độ lệch ngẫu nhiên từ bề mặt danh nghĩa của vật thể; nó được xác định bởi bốn tính năng sau: độ nhám, độ gợn sóng (độ sóng), hình thể phủ bề mặt (là các kết cấu, cấu trúc trên bề mặt được định hình theo các hình dạng khác nhau, nằm tràn phẳng và trải dài đều trên bề mặt) và các vết rạn nứt, được thể hiện trong Hình 5.13.

Hình 5.13 Các đặc tính của kết cấu bề mặt

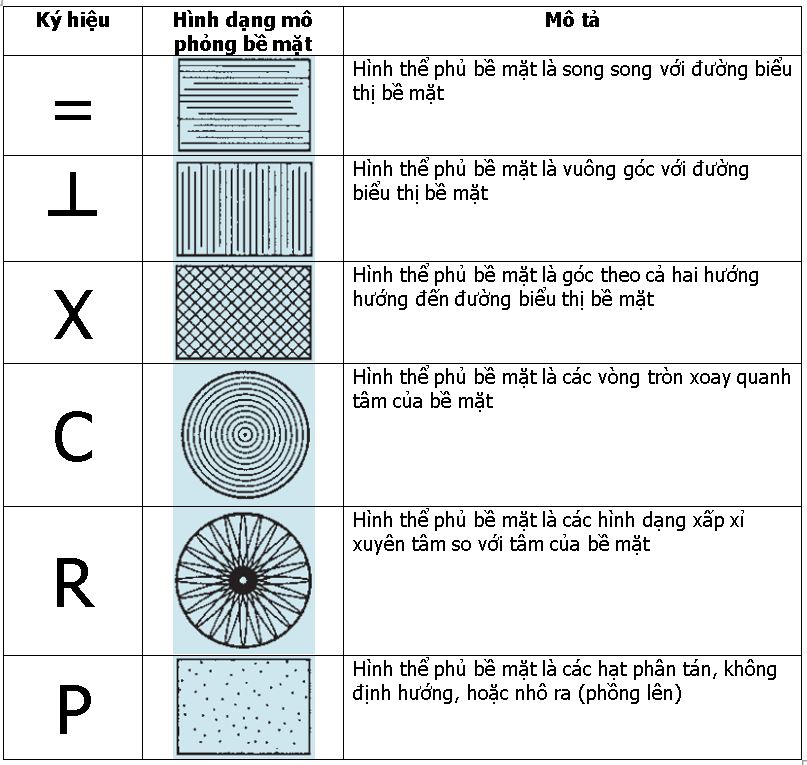

Độ nhám liên quan đến các độ lệch nhỏ, cách đều nhau từ bề mặt danh nghĩa, được xác định bởi các đặc tính vật liệu và quá trình hình thành nên bề mặt. Độ gợn sóng được định nghĩa là độ lệch của khoảng cách lớn hơn; Chúng xảy ra do sự uốn cong, rung động (dao động, chuyển động), xử lý nhiệt và các yếu tố tương tự. Độ nhám là sự xếp chồng lên nhau của các gợn sóng. Hình thể phủ bề mặt là hướng chiếm ưu thế (dễ nhận thấy, nổ bật, trội hơn) hoặc kiểu dạng hình học của kết cấu, cấu trúc bề mặt. Nó được xác định bởi phương pháp sản xuất sử dụng để tạo ra bề mặt, thường là xuất phát từ hoạt động của dụng cụ cắt gọt. Hình 5.14 trình bày hầu hết các bề mặt phủ dọc mà một bề mặt có thể nhận được, cùng với biểu tượng được sử dụng bởi một nhà thiết kế để chỉ định chúng. Cuối cùng, các vết rạn nứt là sự bất thường thỉnh thoảng xảy ra trên bề mặt; bao gồm các vết nẻn nứt, vết trầy xước, tạp chất và các khuyết tật tương tự trên bề mặt. Mặc dù một số vết rạn nứt liên quan đến kết cấu bề mặt, chúng cũng ảnh hưởng đến tính toàn vẹn bề mặt (Mục 5.2.3).

ĐỘ NHÁM BỀ MẶT VÀ BỀ MẶT HOÀN THIỆN

Độ nhám bề mặt là một đặc tính có thể đo được dựa trên độ lệch độ nhám như được định nghĩa ở phần trước. Bề mặt hoàn thiện là một thuật ngữ chủ quan hơn biểu thị độ mịn và chất lượng chung của bề mặt. Trong ứng dụng phổ biến, bề mặt hoàn thiện thường được sử dụng như một từ đồng nghĩa với độ nhám bề mặt.

Đặc tính thường được sử dụng phổ biến nhất để đo lường kết cấu bề mặt đó là độ nhám bề mặt.

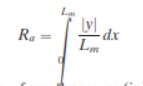

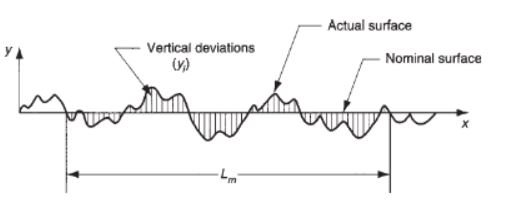

Đối với hình 5.15, độ nhám bề mặt có thể được định nghĩa là trung bình của độ lệch dọc (chiều cao nhấp nhô) so với bề mặt danh nghĩa trên một chiều dài chuẩn. Trung bình số học (AA) thường được sử dụng, dựa trên các giá trị tuyệt đối của độ lệch và giá trị độ nhám này được gọi là độ nhám trung bình. Theo phương trình (5.2) dưới đây:

Trong đó,

Ra = giá trị trung bình số học của độ nhám, m (in);

y = độ lệch dọc so với bề mặt danh nghĩa (đã được chuyển đổi thành giá trị tuyệt đối), m (in);

Lm = khoảng cách xác định mà độ lệch bề mặt được đo.

Hình 5.15: Độ lệch so với bề mặt danh nghĩa được sử dụng trong hai định nghĩa về độ nhám bề mặt.

Vertical deviations: Độ lệch dọc (chiều cao nhấp nhô của bề mặt)

Actual surface: Bề mặt thực tế

Nominal surface: Bề mặt danh nghĩa

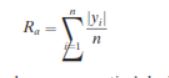

Một cách tính xấp xỉ của phương trình (5.2), sẽ dễ hiểu hơn, được đưa ra bởi phương trình (5.3) dưới đây:

Trong đó:

Ra có cùng ý nghĩa như trên (Ra = giá trị trung bình số học của độ nhám, m (in));

yi = độ lệch dọc (đã được chuyển đổi thành giá trị tuyệt đối) và được xác định bởi chỉ số i, m (in);

n = số độ lệch bao gồm trong phạm vi khoảng cách Lm.

Đơn vị trong các phương trình này là mét và inch.

Trên thực tế, tỷ lệ của độ lệch là rất nhỏ, vì vậy các đơn vị thích hợp hơn đó là μm (μm = m x 10-6 = mm x 10-3) hoặc μ-in (μ-in = inch x 10-6). Đây là những đơn vị thường được sử dụng để thể hiện độ nhám bề mặt.

Phương pháp AA là phương pháp lấy trung bình số học được sử dụng rộng rãi nhất cho độ nhám bề mặt hiện nay. Một thay thế khác, đôi khi được sử dụng ở Hoa Kỳ, đó là trung bình bình phương gốc (RMS), là căn bậc hai của giá trị trung bình của độ lệch bình phương trên chiều dài đo. Các giá trị độ nhám bề mặt RMS sẽ luôn luôn lớn hơn các giá trị độ nhám AA vì độ lệch lớn hơn sẽ nổi bật hơn trong việc tính toán giá trị RMS.

Độ nhám bề mặt củng chịu nhiều thiếu sót bởi bất kỳ biện pháp đo lường đơn lẻ nào được sử dụng để đánh giá một thuộc tính vật lý phức tạp. Ví dụ, nó không tính đến việc ảnh hưởng của các hình thể phủ bề mặt; do đó, độ nhám bề mặt có thể thay đổi rất đáng kể, tùy thuộc vào việc chọn hướng, vị trí chọn khoảng cách để đo. Một thiếu sót khác đó là độ gợn sóng có thể được bao gồm trong tính toán Ra. Để giải quyết vấn đề này, một thông số được gọi là chiều dài cắt được sử dụng như một bộ sàng lọc phân tách độ gợn sóng trong một bề mặt được đo từ độ lệch độ nhám. Trong thực tế, chiều dài cắt là khoảng cách lấy mẫu dọc theo bề mặt. Khoảng cách lấy mẫu ngắn hơn chiều rộng sóng sẽ loại bỏ các độ lệch dọc liên quan đến độ gợn sóng và chỉ bao gồm các yếu tố liên quan đến độ nhám. Chiều dài cắt phổ biến nhất được sử dụng trong thực tế là 0.8 mm (0.030 in). Chiều dài đo Lm thường được đặt ở khoảng năm lần chiều dài cắt.

Những hạn chế của độ nhám bề mặt đã thúc đẩy sự phát triển của các biện pháp bổ sung mô tả hoàn toàn hơn về địa hình của một bề mặt nhất định. Các biện pháp này bao gồm kết xuất đồ họa ba chiều của bề mặt, như được mô tả trong mục [17].

Hình 5.14 Các ký hiệu – biểu tưởng cho các hình thể phủ bề mặt có thể có

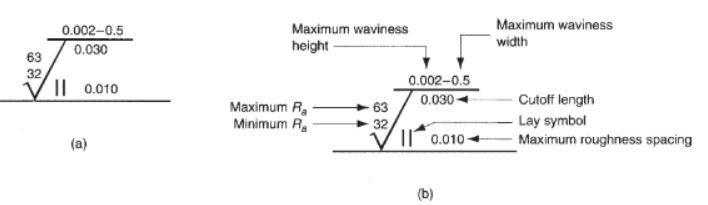

Các kí hiệu để các nhà thiết kế xác định kết cấu bề mặt trên bản vẽ kỹ thuật bằng các ký hiệu như trong hình 5.16. Ký hiệu chỉ định các tham số của kết cấu bề mặt là một dấu tích kiểm (trông giống như một dấu hiệu căn bậc hai), với các mục như được chỉ định cho độ nhám trung bình, độ gợn sóng, chiều dài cắt, hình thể phủ bề mặt và khoảng cách độ nhám tối đa.

Maximum waviness height: chiều cao lớn nhất của gợn sóng

Maximum waviness width: chiều rộng lớn nhất của gợn sóng

Maximum Ra: Giá trị độ nhám Ra lớn nhất

Minimum Ra: Giá trị độ nhám Ra nhỏ nhất

Cutoff lengh: Chiều dài cắt đứt

Lay symbol: Ký hiệu của hình thể phủ bề mặt

Maximum roughness spacing: khoảng cách độ nhám tố đa

Hình 5.16: Các ký hiệu kết cấu bề mặt trong bản vẽ kỹ thuật: (a) ký hiệu và (b) ký hiệu với các nhãn chú thích để nhận dạng các giá trị. Giá trị của Ra với đơn vị là μ-in; đơn vị của các giá trị đo khác là in. Nhà thiết kế không phải lúc nào cũng chỉ định cụ thể tất cả các tham số trên bản vẽ kỹ thuật.