Có 3 thủ thuật cho việc tối ưu kết quả đó:

Các bộ phận cắt plasma của bạn có lỗ quá rộng hoặc lỗ tròn? Các lỗ có bị cong vênh không? Vấn đề hàn ở đầu ra? Những lời khuyên được thử nghiệm có thể giúp các nhà sản xuất kim loại

Xỉ

Cho đến nay, vấn đề phổ biến nhất về chất lượng cắt là Xỉ. Mặc dù dễ dàng để loại bỏ kim loại thừa dọc theo cạnh trên và dưới của bộ phận, nhưng vẫn tốn công khi xuất hiện them công việc mài ,chà nhám để loại bỏ vết bẩn.

Xỉ xảy ra vì một số lý do:cắt tốc độ quá chậm hoặc quá nhanh, là nguyên nhân phổ biến.Còn nhiều nguyên nhân gây ra xỉ khác như: khoảng cách giữa mỏ cắt và vật liệu gia công, cường độ dòng điện, điện áp và điều kiện hao mòn. Ngoài ra còn bị tác động bởi các yếu tố độ dày,loại, thành phần hóa học, tình trạng bề mặt, độ phẳng và thay đổi nhiệt độ trên tấm thép gia công sẽ ảnh hưởng đến quá trình cắt. Trong tất cả yếu tố gây ra xỉ thì có 3 yếu tố quan trọng nhất: tốc độ, cường độ cắt và tiêu cự.

Khi tốc độ cắt chậm, hồ quang plasma sẽ tìm kiếm thêm vật liệu để cắt.Đường kính hồ quang tăng làm mạch cắt lớn hơn và bắn tóe trên tâm kim loại.Lượng xỉ sẽ bọc tích tụ dọc theo cạnh dưới mặt cắt. Cắt ở cường độ dòng điện quá cao hoặc quá thấp cũng có thể gây ra vì chúng gây ra tiếp điểm lớn giữa hồ quang plasma và tấm kim loại.

Giải pháp để khắc phục là cắt nhanh hơn. Nhưng thật không may điều này cũng có những khó khăn riêng của nó. Nếu tốc độ cắt quá nhanh, hồ quang sẽ lùi lại theo mạch cắt gây ra độ bù mạch cắt hẹp và một hạt xỉ nhỏ dọc theo cạnh dưới cùng của mặt cắt. Theo nhiều cách, xỉ ở tốc độ cao sẽ tệ hơn xỉ ở tốc độ thấp vì xỉ ở tốc độ cao rất khó để loại bỏ.

Ở tốc độ cực cao, hồ quang thậm chí có thể trở nên không ổn định. Nó sẽ bắt đầu dao động lên xuống, gây ra bắn tóe lửa với vật liệu nóng chảy. Ở những tốc độ này, hồ quang có thể cắt trượt kim loại và cũng có thể dừng lại. Cường độ quá thấp hoặc quá cao cũng có thể gây ra xỉ vì cả hai đều làm giảm năng lượng từ hồ quang.

Ngoài xỉ ở tốc độ thấp và tốc độ cao còn một loại nữa được gọi là xỉ do tia lửa. Điều này xảy ra khi thép bị biến cứng dọc theo đỉnh của mảnh cắt. Nó thường rất dễ dàng để loại bỏ. Béc cắt bị hỏng do vận hành tốc độ cắt quá mức, hoặc bị nghẹt béc do dòng xoáy của tia plasma, ở một góc nhất định sẽ quăng vật liệu nóng chảy ra khỏi vết cắt thay vì xuyên qua nó.

Giữa hai cực của xỉ tốc độ thấp và tốc độ cao là một khe cửa, được gọi chính thức là vùng không có xỉ. Đây là chìa khóa để giảm thiểu các hoạt động thứ cấp trên máy cắt plasma. Khe cửa của bạn sẽ thay đổi. Thông thường, khi sử dụng nitơ hoặc khí nén làm khí plasma trên thép carbon, bạn sẽ thấy khe cửa không có xỉ. Các nhà sản xuất tia plasma cắt bằng khí nén sẽ mất thời gian hơn một chút. Mặc dù không dễ dàng đạt được tốc độ cắt tối ưu này, nhưng bạn có thể làm được một vài thứ gì đó.

Thử nghiệm một số vết cắt ở các tốc độ cắt khác nhau và chọn ra vết cắt sạch nhất. các đường vân nhỏ trên bề mặt vết cắt là một cách tốt để đánh giá tốc độ cắt của bạn. Nếu bạn cắt quá chậm, bạn sẽ thấy các đường vân vuông góc với mặt phẳng của tấm. Nếu cắt quá nhanh, bạn sẽ thấy đường vân hình chữ S nghiêng cho song song theo cạnh dưới của tấm.

Ngoài ra, khi quan sát hồ quang (đeo dụng cụ bảo vệ mắt) trong quá trình cắt và thay đổi tốc độ tối ưu đặc tính của hồ quang. Để làm điều này, quan sát góc của hồ quang khi nó thoát ra khỏi đáy phôi. Nếu bạn đang cắt bằng plasma khí nén, hồ quang nên đặt theo hướng thẳng đứng để nó thoát ra khỏi đáy của vết cắt. Với nitơ hoặc argon / hydro thì một hồ quang kéo dài là tốt nhất, còn với oxy thì hồ quang dẫn là tốt nhất.

Lời khuyên khi đề cập đến xỉ: Hãy tham khảo hướng dẫn sử dụng của người bán máy cắt cho bạn. Các kỹ sư máy plasma dành nhiều tháng trong phòng thí nghiệm để đưa ra các thông số khác nhau về các biểu đồ cắt toàn diện liệt kê được tốc độ, chiều cao và cường độ cắt cho độ dày các loại vật liệu. Luôn bắt đầu tại định mức và điều chỉnh lên xuống 10% từ mức đó.

Độ nghiêng của đường cắt

Mặt cắt của sản phẩm có độ nghiên càng ít càng tốt ,đây là một thách thức đối với các nhà chế tạo. Vì một hồ quang plasma không hoàn toàn thẳng. Điều này có nghĩa là bất kỳ kim loại nào cắt bằng plasma sẽ có một số mức độ nghiêng nhất định, nhưng có nhiều cách để giảm thiểu.

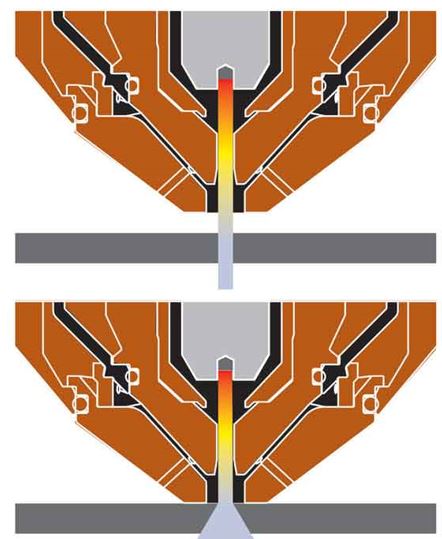

Có một cách phù hợp với vật tư tiêu hao và mức năng lượng để cắt vật liệu mà bạn cần, hãy nhớ rằng cường độ dòng điện thấp và tốc độ cắt chậm hơn sẽ giúp giảm góc nghiêng của mặt cắt. Ngoài ra, kiểm tra cẩn thận vật liệu tiêu thụ, đặc biệt là béc phun và vỏ chắn, xem có bất kỳ thiệt hại nào không. Ngay cả một tiếng kêu nhỏ hoặc vết nứt cũng có thể ảnh hưởng đến chất lượng cắt. Cuối cùng, hãy chắc chắn rằng khoảng cách phù hợp giữa mỏ cắt và tấm, sau khi đâm thủng và trong quá trình cắt (xem Hình 1).

Hình 1 Khoảng cách giữa mỏ cắt và phôi là rất quan trọng. Khi mỏ cắt được đặt đúng vị trí (hình trên)hồ quang sẽ hẹp. Nếu nó quá gần (hình dưới) hoặc xa tấm, hồ quang sẽ mở rộng, tạo ra góc nghiêng lớn trên bề mặt cắt.

Vật liệu bị vênh

Dưới đây là một vài điều bạn có thể làm để ngăn chặn vật liệu bị uốn hoặc cong vênh: Trước tiên, hãy lập trình phần mềm CAM của bạn điều khiển nhiệt độ đầu vào bằng cách cho chất làm mát vào trước khi gia công sản phẩm. Điều này đặc biệt hữu ích khi cắt vật liệu rất mỏng.

Tiếp theo, sử dụng cường độ dòng điện thấp nhất và vật tư tương ứng ở tốc độ cắt nhanh nhất có thể cho độ dày vật liệu. Cuối cùng, nếu bạn có một bàn cắt bằng thủy lực, hãy giữ tia thủy lực tiếp xúc với vật liệu. Chỉ cần lưu ý rằng trên nhiều vật liệu, nước có thể ảnh hưởng đến độ mịn và độ cứng của cạnh.

Hóa cứng tại đường cắt

Trong quá trình cắt bằng plasma, bất kỳ vật liệu nào khi tiếp xúc với hồ quang sẽ tạo ra hiệu ứng hóa cứng trên đường cắt của sản phẩm. Sau tất cả hồ quang sẽ gây ra một lượng nhiệt cực lớn cho kim loại. May mắn thay, bạn có thể giảm bớt các hiệu ứng này thông qua lựa chọn khí đầu vào.

Nếu bạn đang cắt thép carbon bằng việc cắt gió đá kèm theo khí bảo vệ sẽ giúp bạn mặt cắt luyện kim tốt nhất. Hỗn hợp khí cắt và khí bảo vệ bằng oxy đặc biệt có lợi khi cắt các lỗ có đường kính nhỏ hơn 63mm. Trong thực tế, các hiệu ứng hóa cứng là rất nhỏ, quá trình này thường phù hợp cho phân nhánh cắt ren.

Ngoài ra, các sản phẩm được cắt gió đá có thể hàn và gia công 100%, chúng hiếm khi bị nứt trong quá trình vận hành. Khí nén hoặc nitơ plasma gây ra một số hiện tượng làm cứng và thấm nitơ bề mặt thép, làm cho các cạnh trở nên giòn và tạo độ xốp trong một số quá trình hàn. May mắn thay, lớp nitride này thường mỏng, từ 0,15 đến 0,25mm, và dễ dàng loại bỏ.

Nếu bạn cần cắt thép không gỉ hãy sử dụng hỗn hợp khí. Chúng có thể cắt thép không gỉ dày dưới 6mm, bề mặt cắt rất tinh khiết khi sử dụng hỗn hợp 5% hydro / 95% nitơ. Còn với thép không gỉ dày thì cắt bằng hỗn hợp hỗn hợp 35% hydro / 65% argon sẽ tốt hơn. Trường hợp không quan trọng về độ dày thì hỗn hợp khí nito/khí hỗ trợ được khuyên dùng. Một lựa chọn khác là cắt sản phẩm được ngâm trong nước bằng khí nitrogen để loại bỏ lớp oxit hình thành trong quá trình cắt.

Tóm tắt: sử dụng phương pháp cắt gió đá(nếu máy của bạn có tính năng này)cho mặt cắt sản phẩm được luyện kim cạnh tốt nhất trên thép carbon. Đối với thép không gỉ thì cắt bằng hỗn hợp hydro / nitơ trên vật liệu nhỏ hơn 6mm và hỗn hợp hydro / argon trên vật liệu dày hơn 6mm; luôn luôn sử dụng nitơ làm khí bảo vệ của bạn.

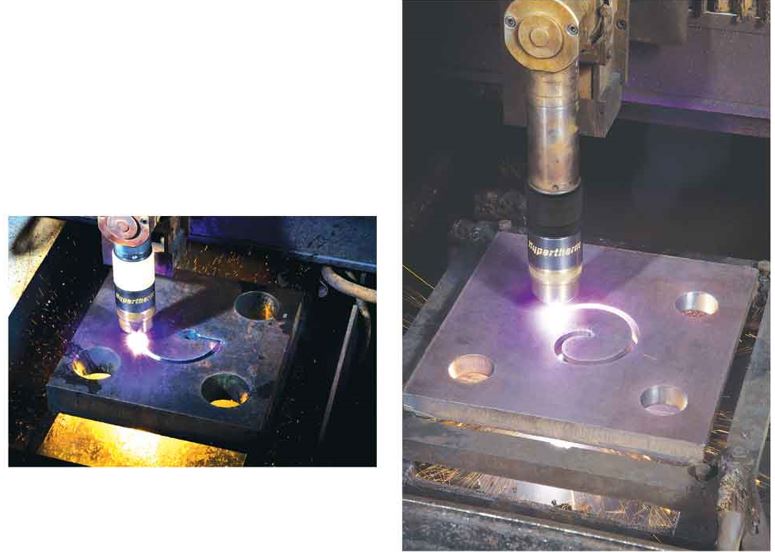

Hình 2 Đục lỗ yêu cầu phương pháp thử và sai để ngăn chặn lỗ không tròn cũng như kim loại dư ra bên trong.

Đục lỗ

Mặc dù có các kinh nghiệm để cải thiện chất lượng cắt trên hầu hết các sản phẩm và hình dáng,tuy nhiên việc đục lỗ sẽ yêu cầu cao hơn một chút. Nguyên tắc chung là đường kính lỗ không nhỏ hơn độ dày của tấm, vì vậy nếu bạn cắt tấm dày 13mm, bạn sẽ muốn một lỗ với dường kính có kích thước 13mm hoặc lớn hơn. Tuy nhiên, ngay cả khi thực hiện việc này, các nhà sản xuất gặp khó khăn trong việc đục lỗ tròn hoặc thon, trong đó đỉnh của lỗ lớn hơn đáy (xem Hình 2).

Cắt bằng plasma khí nén sẽ cho ra một lỗ trông tự nhiên, kèm theo góc côn rất ít vì độ trễ góc hồ quang từ tia plasma. Các máy cắt plasma có độ nét cao và độ phân giải X sẽ tạo ra một độ côn gần như bằng không.

Phương pháp tốt nhất khi đục lỗ plasma xuyên qua tấm là cắt ở độ cao phù hợp và sử dụng thời gian trì hoãn. Hướng dẫn sử dụng của máy cắt plasma thường sẽ cho bạn biết thời gian trì hoãn là cần thiết. Điều này sẽ ngăn chặn hoặc ít nhất là giảm được hiện tượng các mảnh kim loại bắn ngược lên béc phun và vỏ chắn.

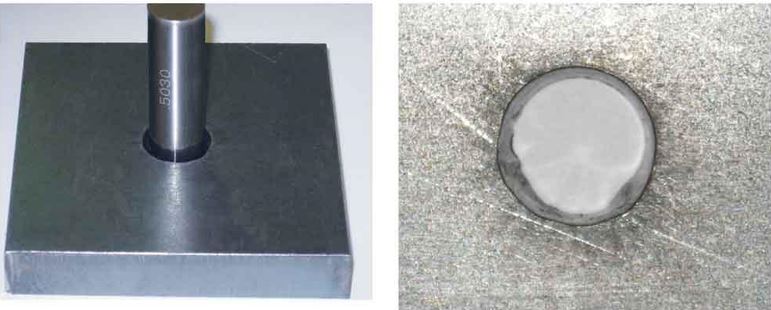

Mẹo thứ hai là chơi di chuyển béc cắt đến khu vực bạn muốn đục lỗ trước khi chạy máy. Bắt đầu đục từ tâm di chuyển ra ngoài lỗ,điều này sẽ đảm bảo các mạc sắt đi ra ngoài chứ. Bắt đầu ở trung tâm có một lợi thế thứ hai là giúp hồ quang và việc điều khiển chiều cao mỏ cắt có nhiều thời gian để ổn định hơn. Hầu hết các máy có thể tạo ra các lỗ tuyệt vời khi gia công các chi tiết có hình dạng thẳng hoặc vuông góc với lỗ.Ở các máy chậm hơn sẽ được hưởng lợi từ việc sử dụng đầu vào hướng tâm hoặc cong (xem Hình 3).

Giả thuyết là bạn muốn hồ quang dừng,tắt tại vết cắt lớn hơn 360o. Một số phần mềm có thể thực hiện ý tưởng đó trong khi vẫn giữ cho máy vận hành.Và đó là cách tốt nhất để đục lỗ vì nó cho phép quá trình kết thúc chuyển tiếp mượt mà hơn và hình thành mạc sắt ít khi hồ quang tắt.

Tốc độ cắt phải bằng khoảng 60% tốc độ bạn sử dụng gia công biên ngoài của sản phẩm. Điều chỉnh chế độ này sẽ làm giảm tốc độ cắt, nhưng bù lại nó sẽ giảm thiểu độ côn lỗ. Khi cắt đục lỗ có đường kính nhỏ hơn 70mm, tốt nhất là vô hiệu hóa chức năng điều khiển điện áp hồ quang và bộ điều khiển chiều cao mỏ cắt thay vào đó kích hoạt tính năng điều khiển chiều cao đâm thủng. Điều này được khuyến nghị vì tốc độ chậm hơn được sử dụng đục lỗ sẽ khiến điều khiển điện áp hồ quang di chuyển mỏ cắt quá gần tấm.

Điểm thuận lợi để bắt đầu quá trình cắt

Có những mẹo để thực hiện việc này. Như đã đề cập trước đó, từng bộ phận điều khiển trong máy sẽ ảnh hưởng lớn đến chất lượng đầu ra. Điều này là do các máy cắt plasma của các hãng sản xuất khác nhau thì tính năng cũng khác nhau.Khác biệt trong loại điều khiển chiều cao mỏ cắt, phần mềm CAM, cùng với khả năng chuyển động và tăng tốc có thể thực sự ảnh hưởng đến kết quả cuối cùng của bạn. Mặc dù vậy, những lời khuyên và đề xuất này chắc chắn sẽ cải thiện chất lượng cắt và đục lỗ cho bất kể bạn dùng plasma nào,bất kỳ loại khí nén nào (thông thường ,độ nét cao hày là loại độ nét X) hoặc bất kỳ nhãn hiệu nào.

Hình 3. Mặc dù lập trình đầu vào vuông góc (trái) hoạt động với hầu hết các máy, nhưng đầu vào cong (phải) vẫn hữu ích khi sử dụng trên máy chậm hơn.