Gia công tấm phẳng

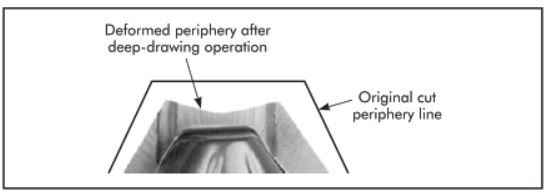

Sản phẩm phẳng bắt đầu từ chuỗi sản xuất kim loại. Chúng thường được tích trữ ở dạng tấm dày, hình chữ nhật hoặc dạng cuộn mỏng. Trong hầu hết các ứng dụng, tháo cuộn ra và cắt thành các tấm hoặc tấm phẳng hình hình chữ nhật, hình thang hoặc cắt biên dạng ngoài. Mục đích của việc cắt ngược tuyến là tạo ra biên dạng của sản phẩm cho qui trình tạo hình tiếp theo. Ví dụ, nếu sản phẩm được được đưa đến khâu lắp ráp cuối cùng mà không định hình, thì các đường cắt bên trong hoặc bên ngoài có thể bị chênh. Tuy nhiên nếu đường cắt (bên trong hoặc ngoài) được định hình cho quy trình tạo hình tiếp theo thì có thể kiểm soát được độ biến dạng sản phẩm,độ chính xác kích thước và các ứng suất biến thể, như minh họa trong Hình 1-7.

Hình 1-7. Biên dạng tấm ban đầu và thu lại vào trong (bị kéo vào) khi dập vuốt sâu

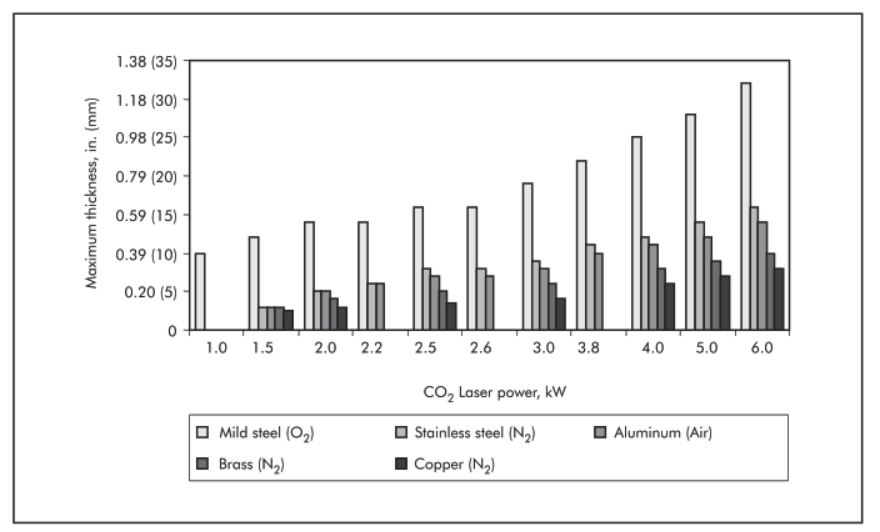

Phần lớn kim loại tấm được cung cấp dưới dạng các sản phẩm cán nguội. Các tấm thép có thể có lớp mạ kẽm hoặc nhôm, được sử dụng trong các ngành công nghiệp ô tô và thiết bị với số lượng lớn. Nhìn chung, các tấm cán nguội tương đối mỏng, thường dài khoảng 6,35 mm và dày hơn 0,25 mm. Các tấm thường là các sản phẩm cán nóng dày hơn 5,84 mm (Hiệp hội kim loại Hoa Kỳ 1985). Hầu hết các tấm thép được tiêu thụ ở Hoa Kỳ dài tới 3m với độ dày 203mm. Các tấm dày 31,8 mm được cắt bằng laser cho các máy ô tô địa hình. Đối với các tấm dày hơn cần có các quy trình thay thế, chẳng hạn như cắt ngọn lửa, cắt plasma, cưa và phay.Cắt sản phẩm phẳng thường được thực hiện trên một máy cán với hình bao làm việc thường là 1,2 × 2,4m,1,5 ×3.0 m và 1.8 × 3.7 m. Các tấm lớn hơn được cung cấp bởi một máy cắt phẳng với chiều rộng lên tới 3 m và chiều dài 30 m hoặc dài hơn. Laser CO2 có công suất trung bình từ 1166 kW được sử dụng gần như độc quyền.Rất ít hệ thống cắt laser YAG có công suất lên tới multikilowatt được sử dụng trên máy cắt kim loại phẳng.

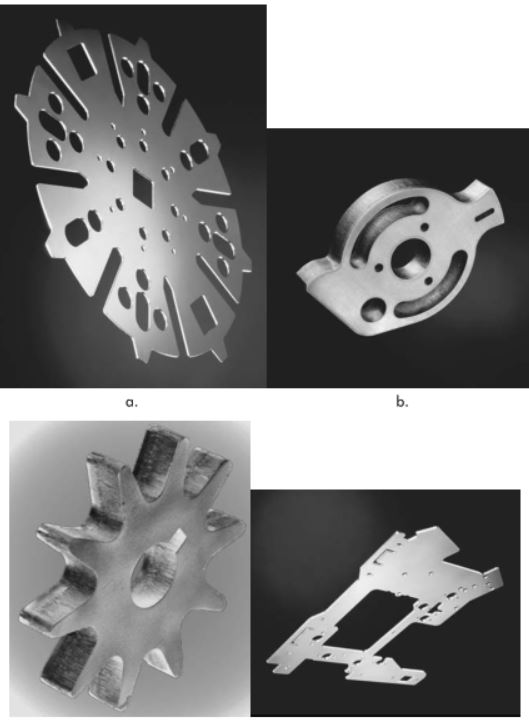

Khuôn dập được cắt viền bavia với máy laser

Mỗi dải công suất laser cho phép kiểm soát độ dày cắt và tốc độ xử lý, phần lớn phụ thuộc vào vật liệu và độ dày phôi. Đối với cắt kim loại, hầu hết được thực hiện với khí hỗ trợ O2 cho thép nhẹ, N2 cho thép không gỉ và không khí cho nhôm. Đối với các kim loại khác thì sử dụng khí trung tính, chẳng hạn như N2 hoặc khí trơ , argon và thậm chí hydro được pha loãng trong hỗn hợp, thường được sử dụng. Khả năng cắt độ dày tối đa điển hình cho ba kim loại đã nói ở trên được minh họa trong Hình 1-8. Chỉ đưa ra được nguyên tắc tầm hoạt động, vì phụ thuộc vào nhiều thứ hơn là năng lượng laser. Đối với việc gia tăng công suất laser nhất định, sự gia tăng tương ứng về tốc độ cắt là đáng thất vọng khi hoạt động ở chế độ khí hỗ trợ O2. Hầu hết các lợi ích từ việc tăng công suất đến từ hình thức tăng cường khả năng cắt độ dày và cải thiện chất lượng tiên tiến. Thiết kế của một bộ phân phối chùm tia cũng là một yếu tố quan trọng ảnh hưởng đến khả năng cắt.

Khi gia công thép nhẹ với khí hỗ trợ oxy, tốc độ không tỷ lệ thuận với công suất. Tốc độ đạt đến bão hòa ở khoảng 10m / phút, vượt quá mức này thì không thể cắt sách. Tuy nhiên, khi hoạt động ở chế độ làn sóng liên tục (CW) với khí trung tính, tốc độ trở nên tỷ lệ thuận với công suất laser đạt được điểm bão hòa cao hơn, plasma hấp thụ của chùm tia laser ngay phía trên bề mặt phôi.Để nâng vật cản plasma, vỏ chắn dòng khí hỗ trợ được khuyến khích. Khí trung tính như N2, các khí trơ như Ar hoặc He, hoặc các khí như H2 đã được chứng minh là có thể kích hoạt và tăng cường khả năng cắt tốc độ cao ở công suất cao.

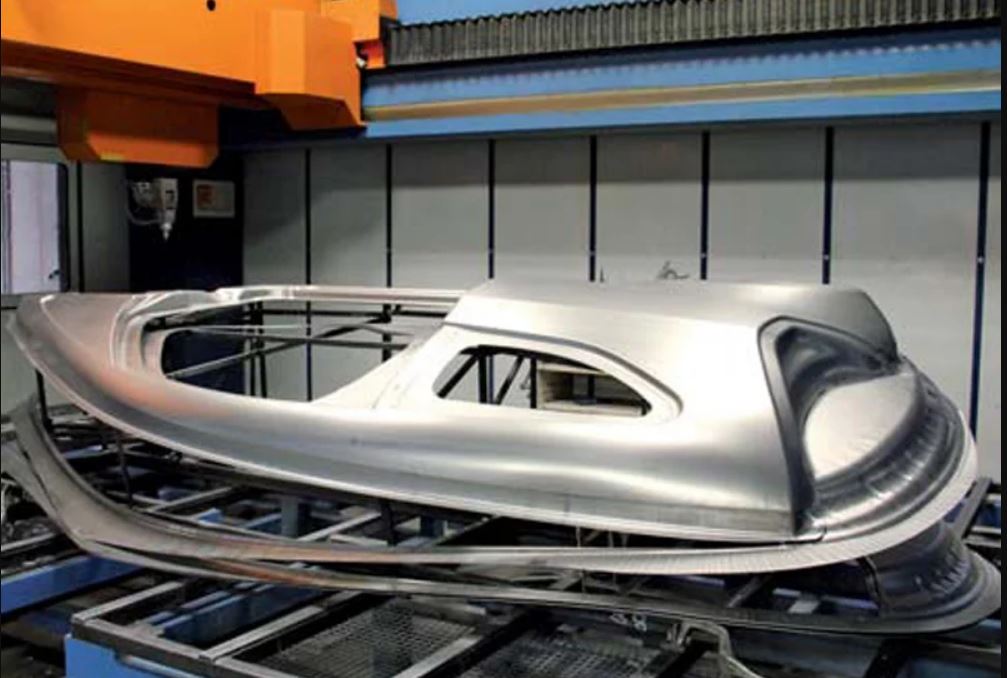

Sản phẩm định hình, khuôn định hình

Trong một số ứng dụng, nơi các lỗ mở được thiết kế theo hình 3D, tốt nhất là không đục lỗ và cắt bớt bên trong trước khi tạo hình vì nó làm biến dạng đường cắt và tạo ra độ lặp lại của biến dạng (trong bối cảnh này, đâm xuyên có nghĩa là cắt một lỗ bán kính nhỏ trên tấm). Với các sản phẩm này, đâm 3D và cắt tỉa được thực hiện sau khi hình thành. Hiện nay, hầu hết các đường cắt này được thực hiện bằng cách sử dụng khuôn trong máy ép. Các hoạt động tương tự có thể được tạo ra bằng cách sử dụng robot nối khợp hoặc giàn di động và laser. Một sự kết hợp thành công trong ngành công nghiệp ô tô bao gồm các robot có khớp nối và neodymium: yttri-nhôm garnet (Nd: YAG) bộ khuếch đại ánh sáng. Sự kết hợp này ít tốn kém hơn nhiều so với sử dụng hệ thống giàn chuyển động. Nhược điểm đến từ định vị độ chính xác 3D của Robot: nó có thể tệ hơn nhiều so với độ chính xác chuyển động của giàn, nó không liên kết với các bộ phận cắt tỉa có độ chính xác cao, chẳng hạn như một số bộ phận truyền và treo.

Hệ thống lựa chọn cho các chi tiết hydroformed là sự kết hợp của Laser YAG với các sợi quang và robot có khớp nối. Ngoài ra hệ thống cắt tia laser YAG ngày càng phát triển sản xuất và cung cấp dịch vụ cắt laser CO2 mới,hệ thống này cắt tỉa và xuyên qua các cấu trúc hình ống và cuộn. Đối với đóng dấu kim loại tấm, một robot có khớp nối với YAG laser là sự kết hợp giữa hệ thống chi phí thấp và độ chính xác cho các công việc cắt tỉa thân xe.

Hình 1-8. Khả năng cắt độ dày tối đa với năng lượng laser CO2 trên các kim loại thông thường.

Hình 1-9. Ứng dụng cắt laser trên tấm kim loại. (Courtesy Trumpf, Inc.)