Cắt linh hoạt với máy cắt Plasma Robot

Bạn sẽ không còn lo về khối lượng công việc lớn nữa

Robot không còn hiếm trong chế tạo kim loại, ngay cả trong các xưởng nhỏ nhất. Điều này đúng cho hàn và ngày càng áp dụng nhiều máy cắt plasma

Một số đặc điểm riêng làm cho robot cắt plasma có một chút khác biệt. Mỏ cắt plasma không đánh điện để tiếp xúc chi tiết khi sử dụng giá đỡ. Mỏ cắt cồng kềnh hơn súng hàn dây, khiến nó khó điều khiển trong khu vực chật hẹp. Và thực hiện cắt không chỉ là đi từ điểm A đến B, mà còn từ cắt thẳng sang cắt góc xiên, giảm tốc độ để làm tròn góc và hạ thấp dòng điện để giảm thiểu nhiệt. Các tham biến rất nhiều (xem Hình 1 và 2).

Nhưng theo các nguồn tin thì việc quản lý các tham biến này không khó khăn như trước đây. Nhờ một số tiến bộ đáng kể, cắt plasma bằng robot bây giờ có thể có ý nghĩa trong môi trường hỗn hợp nồng độ cao, khối lượng thấp .

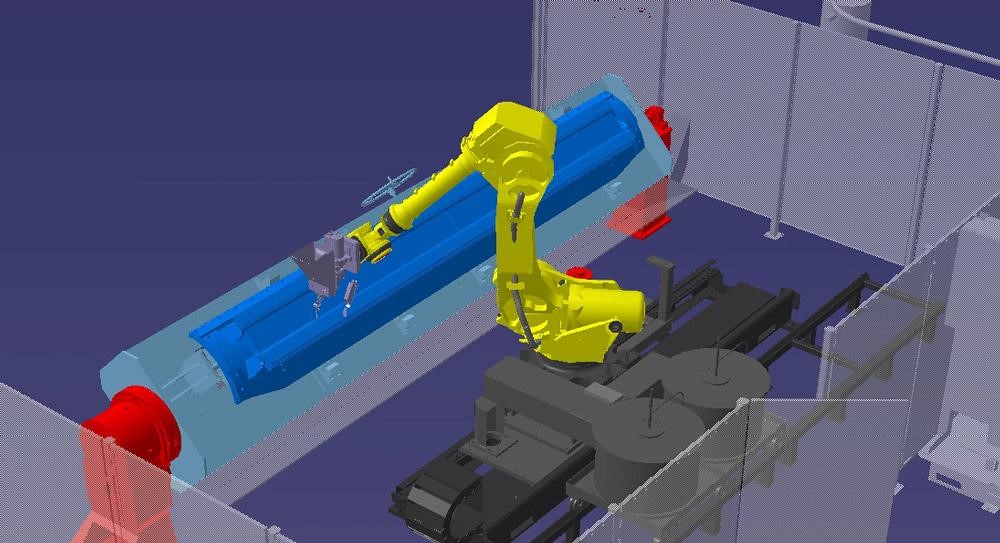

Hình 1 Máy cắt plasma robot vận hành cắt ống hình chữ nhật. Đường dẫn được tạo bằng lập trình gián tiếp và mô phỏng, thay đổi từ công việc này sang công việc khác. Hình ảnh của Octopuz Inc.

Lập trình và mô phỏng gián tiếp

Lập trình một robot thông qua điều khiển bộ phận phụ có thể là một việc vặt. Cắt plasma không sử dụng dây, do đó lập trình viên đi từng điểm một, sử dụng đầu dò cảm ứng, hoặc đôi khi là laser, để xác định khoảng cách phù hợp.

Sự va chạm hoặc sự cố đòn tay robot thường là những vấn đề phát sinh. Khi họ vận hành, một lập trình viên thực hiện các điều chỉnh thủ công cho từng điểm dọc theo đường cắt. Mọi thứ thậm chí còn khó khăn hơn nếu chi tiết xoay hoặc biến đổi tuyến tính trong chu kỳ cắt.

“Một trong những rào cản lớn nhất đối với cắt plasma robot chung qui là thời gian lập trình. Để lập trình ngay cả việc cắt đơn giản đồng nghĩa với việc loại bỏ sản phẩm ra khỏi máy cắt” David Niewinski, giám đốc, nhà thiết kế ứng dụng robot tại OCTOPUZ, một nhà sản xuất phần mềm lập trình robot bên thứ ba ở Cambridge, Ont., Canada cho biết. “Đối với các chi tiết đơn giản có thể tốn một giờ, đối với các chi tiết phức tạp hơn có thể mất vài tuần. Nếu chi tiết được gia công liên tục mỗi ngày trong năm năm tới, thì hai tuần trở xuống không phải là một vấn đề lớn. Nhưng nếu bạn có các sản phẩm tùy chỉnh hoặc chỉ gia công một lần, điều đó không hợp lý chút nào. Điều này cũng áp dụng cho hàn và bất kỳ ứng dụng robot nào”

Nhiều năm trước, lập trình gián tiếp thường là điều khiển bộ phận phụ. Một kỹ thuật viên lập trình theo cách chậm rãi và dài dòng từng điểm một. Chắc chắn, lập trình đã không buộc robot trên sàn, nhưng phải mất hàng giờ hoặc nhiều ngày của kỹ thuật viên. Đối với một lô nhỏ, nó thường không đáng để bỏ công sức.

Ngày nay các gói lập trình và mô phỏng gián tiếp đọc các tệp được xuất trực tiếp từ phần mềm mô hình 3-D. Như Niewinski đã giải thích “phần mềm này tập trung vào sản phẩm thay vì tập trung vào robot.”

“Lập trình rô-bốt gián tiếp đã trở nên dễ sử dụng hơn rất nhiều” theo ông Andrew Isla, giám đốc công nghệ toàn cầu, hàn và cắt tại ABB, Pontiac, Mich. “Nếu một kỹ thuật viên tiếp xúc với các hệ thống CAD 3D phổ biến, anh ta có thể phát triển một chương trình robot trong thời gian ngắn”

Giống như phần mềm CAM trong ngành gia công cơ khí, phần mềm lập trình cho robot tạo quỹ đạo chạy mỏ cắt gián tiếp. Sự bảo vệ, thiết bị, mỏ cắt, ống cao su, nguồn điện và các bộ phận khác đều được thể hiện trên màn hình (xem Hình 3). Nếu bất kỳ vật thể nào chạm vào nhau, phần mềm sẽ báo hiệu cho lập trình viên, sau đó có thể khắc phục sự cố. Điều tương tự cũng xảy ra với bất kỳ đường chạy mỏ cắt nào gặp vấn đề. Nếu lập trình viên thực hiện thay đổi thành một hoặc hai điểm tham chiếu, hàng trăm hoặc hàng ngàn điểm khác trong chương trình sử dụng các điểm tham chiếu đó để thực hiện các điều chỉnh phù hợp.

Hình 2 Đường cắt phức tạp trên một bề mặt cong đã được lập trình và mô phỏng trước đó. Hình ảnh của Genesis Systems Group.

Như Isla mô tả, các chi tiết về lập trình gián tiếp khác nhau tùy theo phần mềm đang được sử dụng, nhưng ý tưởng cơ bản đằng sau tất cả chúng là tăng tốc độ lập trình và tìm lỗi, trước khi robot gia công,không chỉ đường cắt tuyến tính, mà cả vị trí góc của mỏ cắt plasma.

“Nếu bạn thấy lỗi, bạn có thể xóa hoặc di chuyển mục tiêu [trên đường chạy mỏ cắt] và di chuyển tiếp”,Isla nói “Nếu bạn tạo ra toàn bộ đường dẫn và bạn không nhận ra lỗi cho đến khi robot bắt đầu di chuyển trong mô phỏng, thì bạn vẫn có thể đi đến mục tiêu đó và xóa hoặc di chuyển nó”

Lập trình ngoại tuyến hoạt động với công cụ trung tâm điểm ảo (TCP), nền tảng cơ sở cho hệ thống tọa độ robot. Môi trường ảo này được coi là thế giới hoàn hảo của người dùng, nhưng tại một số điểm thông thường, khi hệ thống robot được cài đặt, thông số ảo phải được hiệu chỉnh theo các điều kiện thực tế.

Để cắt plasma, một số sử dụng cảm ứng béc phun được vặn vào thân mỏ cắt, cảm ứng chạm vào phôi,miễn là duy trì khoảng cách giữa phôi và đầu mỏ cắt.. Điều này hiệu chỉnh các chương trình gián đến các điểm gia công thực tế.

Cắt linh hoạt

Để cắt một chi tiết hoàn toàn mới bằng robot cắt plasma, trước tiên kỹ thuật viên nhập tệp CAD 3D vào phần mềm lập trình gián tiếp, quyết định đường cắt anh ta mong muốn (cũng như các điểm đâm và các thông số cắt khác ) đảm bảo không có va chạm và hạn chế tiếp cận. Sau đó, anh ta tạo ra chương trình và mô phỏng bằng cách sử dụng thư viện tra cứu cố định chi tiết và các điều kiện cắt.

Ngăn công cụ được thiết kế để thay đổi dụng cụ linh hoạt. Ngăn công cụ này được đặt trên một tấm đế và được di chuyển đến khu vực gia công, nơi phôi được kẹp . (Ngoài ra, kỹ thuật viên có thể sử dụng bàn công cụ linh hoạt , chẳng hạn như hệ thống Bluco.)

Khi robot hoàn thành công việc hiện tại, kỹ thuật viên sẽ thay đổi các chi tiết cố định và tải xuống chương trình sản phẩm mới thông qua mạng công ty hoặc thẻ nhớ USB. Toàn bộ thay đổi trên mất một vài phút.

Xử lý với sản phẩm khác nhau

Theo các nguồn tin, nhiều ứng dụng (nếu không phải hầu hết) đủ chính xác để chúng không yêu cầu lập trình lại thông số ban đầu. Người vận đưa chương trình lên và robot bắt đầu cắt.

Người vận hành có thể gặp tình huống trong đó vật cố định hoặc vị trí sản phẩm mà nét cắt hoàn hảo trên chúng không thể được lắp lại.

“Thế giới vật lý không hoàn hảo” ông Isla nói. Vì vậy, chúng tôi sử dụng cảm biến tiếp xúc hoặc các phương pháp khác đo ở các vị trí khác nhau để biết vị trí sản phẩm thực tế.

Trong lập trình và mô phỏng gián tiếp, toàn bộ hệ thống robot được mô phỏng, phát hiện các sự cố trước khi sản phẩm được đưa tới nhà chế.Hình ảnh của Genesis Systems Group.

Và một lần nữa, cắt plasma không dây có cảm biến để xác định vị trí sản phẩm. Vì vậy, đôi khi robot hoán đổi (tự động hoặc với sự trợ giúp của người vận hành) đầu plasma của nó bằng đầu cảm ứng, có thể là đầu dò vật lý hoặc laser. Những lần khác, robot sử dụng các hệ thống tầm nhìn chụp ảnh và xác định vị trí sản phẩm.

Đôi khi một giải pháp cơ bản hơn sẽ đủ. “Đặt dây hoặc một số loại mở rộng trên mỏ cắt để họ có thể thực hiện cảm tiếp xúc” theo ông N Ninsinski.

Tùy thuộc vào ứng dụng, các đầu dò định vị có thể mở rộng vuông góc với thân mỏ cắt. Trong trường hợp này, cả mỏ cắt và đầu dò đều có TCP riêng trong chương trình robot.

Bất kể phương pháp nào, cảm biến vị trí sản phẩm cho phép robot biết phần thực tế ở đâu và cập nhật chương trình với bất kỳ thay đổi nào. Bản cập nhật này không thay đổi TCP mỏ cắt, chỉ có sản phẩm mới liên hệ với robot. Mã được điều chỉnh để di chuyển theo vị trí mới của sản phẩm.

Sau khi cắt, mỏ hàn plasma vẫn có thể đi qua phôi làm cho các đặc tính điện của vết cắt thay đổi. Ở đây, giống như quá trình hàn, những tiến bộ trong việc cung cấp năng lượng cắt plasma đã giúp ích.

“Robot có thể theo dõi điện áp hồ quang trong khi nó cắt và điều chỉnh khoảng cách mỏ cắt để duy trì khoảng cách được lập trình và đạt được chất lượng cắt ổn định” ông Kyle McKearney, dự án cho biết quản lý tại Genesis Systems Group, Davenport, Iowa.

Sự thích ứng của lõi robot

Một mỏ cắt plasma truyền thống khá cồng kềnh, với đầu cắt phẳng. Bây giờ các mỏ cắt có béc phun thon cho phép mỏ cắt tiếp cận phôi ở góc vác nghiêng(xem hình 4).

“Dụng cụ định góc đã đi xuống một điểm, vì vậy giờ đây góc vác giữa mỏ cắt và phôi có thể tăng thêm hoặc giảm 45 độ”, ông McK McKeyey nói, “và vẫn giữ mỏ cắt ở một khoảng cách làm việc tối ưu”.

Ông nói thêm rằng nhiều mỏ cắt được thiết kế thành hai phần: phần thân chính và chụp điện cực thể tháo rời có chứa tất cả các vật tư tiêu hao có thể được hoán đổi cho các công việc khác nhau. Trong nhiều trường hợp, các người vận hành có thể trao đổi chụp điện cực trong vòng chưa đầy 30 giây.

Những ứng dụng này cũng có thể kết hợp các bảng điều khiển lựa chọn khí tự động có thể thay đổi hỗn hợp khí tùy thuộc vào nhu cầu công việc. Nhà vận hành làm việc với một giao diện hiển thị cho anh ta nhiều công thức hỗn hợp khí khác nhau, và bao gồm các cài đặt lưu lượng và sau. Tỉ lệ hỗn hợp và các chi tiết khác đã được thiết lập. Tất cả những gì người vận hành cần làm là chọn công thức khí, và hệ thống lấy thông tin từ đó.

Hình 4 Đầu béc phun của các mỏ cắt plasma hiện nay đều có hình cồn để cho phép cắt vát và các ứng dụng khác .Trong đó mỏ cắt tiếp cận phôi ở một góc. Hình ảnh của ABB Inc.

Nhiều hệ thống robot có thể đổi mỏ cắt plasma thay bằng súng hàn. Trong trường hợp, các lõi robot được trang bị bộ thay đổi công cụ tự động. “Một robot có thể tự động chuyển từ ứng dụng cắt plasma sang ứng dụng hàn trong cùng một chu kỳ” McKearney nói.

Ống nhựa dẻo được sử dụng để giúp bảo vệ hệ thống ống nước (đối với mỏ cắt khí nén và thủy lực) .Và các bộ phân không xỉ khác (bộ phận kết nối mỏ cắt và bộ phận kết nối cánh tay với phần còn lại của hệ thống) cũng giúp cắt plasma robot giải quyết một loạt các công việc khác nhau.

Một mỏ cắt với khớp nối đầy đủ mở ra các tùy chọn thì việc cắt một góc xiên không phải là vấn đề lớn, đặc biệt là nếu bạn có một béc phun dạng côn. Điều này cũng có nghĩa là mỏ cắt có thể cắt qua độ dày lớn hơn.

Với robot, bạn có thể bù lại điều này bằng cách nghiêng nhẹ mỏ cắt về phía sau để plasma cắt về phía trước. “Điều này cho phép bạn cắt nhanh hơn, và có một đường cắt sạch hơn” Niewinski nói. “Nếu bạn cắt thẳng xuống, vết cắt của bạn sẽ lòe về phía sau so với hướng di chuyển”. Điều này làm giảm chất lượng đường cắt tại đáy sản phẩm. Nếu không có khả năng nghiêng mỏ cắt, bạn có thể giảm tốc độ di chuyển mỏ cắt để tránh điều này. Tuy nhiên, tốc độ di chuyển chậm cũng có thể gây ra dư thừa nhiệt.

Ứng dụng tốt nhất

Một số khó khăn vẫn trong việc thích ứng cắt plasma robot với các tình huống nhất định. Cắt vòng tròn nhỏ, khoảng 9,5mm và ít hơn,điều này liên quan đến khả năng của cánh tay robot di chuyển theo vòng tròn nhỏ. Trong trường hợp này có lẽ loại máy CNC hoặc máy bàn có thể là lựa chọn tốt hơn.

Tất nhiên, ứng dụng tốt nhất trong vận hành của robot cũng cần phải được tuân theo. Điều này bao gồm nối đất ,đây là một vấn đề lớn, bởi vì việc cắt plasma tần số cao sử dụng để thiết lập hồ quang và ảnh hưởng của nó đến các thiết bị điện tử nhạy cảm trong robot, ông McK McKeyey nói thêm rằng “các nhà sản xuất hệ thống cắt plasma có các sơ đồ nối đất cơ bản để sử dụng như một điểm khởi đầu”. Mỗi hệ thống sẽ có phương thức khác nhau.

Ngoài ra, hãy chắc chắn rằng mỏ cắt đang ở mức 0,phôi được đặt cố định và ngửa lên bên dưới mỏ cắt khi bắt đầu chương trình. Ở đây, mỏ cắt robot cần phải quoay180 độ để đến gần phôi. Trong suốt quá trình cắt, đặt một khớp robot (hoặc nhiều hơn) vào vị trí ít nhất từ 180o về 0o. Đối với nhiều chuyển động, cánh tay có thể cần đi sớm 20o trở lên, đặt các khớp gần hoặc vượt qua giới hạn chuyển động của chúng.

“Nếu bạn nhắm vào phần đầu trở xuống tại thời điểm bắt đầu” Niewinski nói sau đó bạn có thể thực hiện nét cắt từ 20o tới 0o so với vòng tròn 20o tới 180o

Ngoài ra, phôi phải được đặt ở vị trí cách xa nơi robot có gặp khó khăn khi di chuyển tiếp tới điểm tiếp theo của nó. Mỏ cắt ở cuối cánh tay có thể giữ ổn định, nhưng một số khớp trên cánh tay có thể di chuyển theo mọi hướng và vẫn giữ như lúc đầu.Điều này có thể xảy ra nếu đoạn trục robot vẫn ở trên không, hoặc,cánh tay robot di chuyển động ngược. Trong trường hợp này, toán học liên bao hàm đến các tùy chọn vô hạn, mà bộ điều khiển có thể xử lý. Trong khoa học robot, điều này được gọi là một điểm kỳ dị.

“Càng không có cách nào để robot tính toán được chuyển động nào là tốt nhất” Niewinski nói, “tuy là điều khiển robot đang trở nên tốt hơn trong việc xử lý các vấn đề này.”

Ngoài ra, nếu robot được lắp đặt ngược, có lẽ nhờ vậy nó có tầm với tốt hơn xung quanh phôi, một số bộ điều khiển robot cần được thông báo rằng robot bị chuyển động ngược cần phải bù cho trọng lực.

“Nếu một robot không biết lực hấp dẫn đang tác dụng lực như thế nào, thì nó không biết cách bù đắp cho nó, và vì bạn sẽ là người giải quyết vấn đề này” theo Niewinski.

Các lập trình viên cũng phải xem xét cắt lõi kim loại trước đó sẽ tháo ra khỏi khu vực. Nếu lõi kim loại bị mắc kẹt trong một phôi , kỹ thuật viên cần tìm cách để loại bỏ nó. Ví dụ, các thiết bị cố định có thể cần phải nghiêng phôi . Đối với gia công phụ, chu trình cắt có thể dừng lại để người vận hành có thể vào trong và loại bỏ lõi kim loại.

Bản thân thiết bị cố định phải linh hoạt để xử lý các chi tiết khác nhau. Đồng thời, chúng cần phải đủ bền để chịu được môi trường cắt plasma. Môi trường đó có thể khá bẩn. Điều đó nói rằng, robot cũng cần được bảo trì. Nếu chúng không được làm sạch thường xuyên, bụi có thể xâm nhập vào chốt làm kín và các khu vực khác trên cánh tay robot.

Các ứng dụng điển hình khác trong cắt plasma cũng được áp dụng trong vào lõi robot. Kiểm tra và thay thế các thành phần mỏ cắt khi cần thiết. Ngoài ra, không bao giờ để ngọn lửa mỏ cắt giữa không trung hoặc giữ cho mỏ cắt cháy sau khi ra khỏi mép phôi.

Robotics và Khối lượng thấp

Cũng như hàn, cắt plasma robot tiếp tục có ý nghĩa hơn trong nhiều ứng dụng . Chế tạo chính xác từ các quá trình đảo ngược cũng giúp ít phần nào. Điều này, kết hợp với chi tiết cố định, giảm thiểu biến thể hình dạng trong lõi robot. Trong nhiều ứng dụng hơn, robot không cần sử dụng đầu dò và bù đắp cho những thay đổi nhỏ trong hình dạng sản phẩm.

Nó tập trung vào độ chính xác sản phẩm, lập trình dễ dàng hơn, các bộ phận linh hoạt như bộ chuyển đổi công cụ ,bộ điều chỉnh hỗn hợp khí, bộ cố định thông minh và nguồn cung cấp năng lượng theo dõi các điều kiện hồ quang. Kết hợp tất cả những điều này lại với nhau, bạn không còn cần khối lượng lớn của sản phẩm để biện minh cho việc cắt plasma bằng robot.