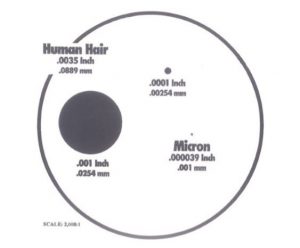

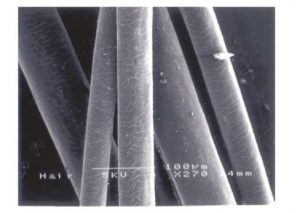

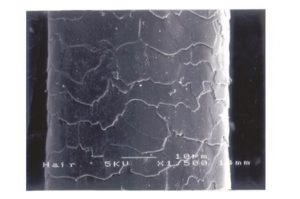

Những điểm nhấn này vẫn còn tiếp tục, cố gắng để hiểu một cách thấu đáo kích thước thực và thang tỷ lệ của các thành phần chi tiết cực kỳ thu nhỏ và các tổ hợp lắp ráp, một thuật ngữ hiện nay khá là dư thừa giống như xác định bề rộng sợi tóc (a hair’s breadth), thường được trích dẫn như là một tiên đề của kích thước rất rất nhỏ. Bằng cách minh họa, trong hình 4, vòng tròn lớn đã được vẽ dưới dạng giản đồ để thể hiện đường kính của sợi tóc thật và ở đây, nó được so sánh với một thuật ngữ được trích dẫn khác là Micrometre, hoặc 10−6 m (thường được gọi tắt là Micron). Mặc dù ngay cả ở đây với tiên đề thuật ngữ sợi tóc này, một sợi tóc riêng lẻ không có đường kính nhất quán – như đã được mô tả (tức là ∅0.0889 mm). Qua một bên để đưa cuộc tranh luận này đi một giai đoạn xa hơn nữa, chỉ cách đây hơn một thập kỷ trước, tác giả đã đảm trách một thử nghiệm so sánh đơn giản để thiết lập một đường kính thực tế của sợi tóc. Vì vậy, một sợi tóc đã được nhổ ra khỏi đầu anh ta. Cộng thêm bốn người nữa từ một nhóm các đồng nghiệp nghiên cứu của anh ta; sau đó những sợi tóc này được đặt vào trong buồng kính hiển vi điện tử quét (SEM- Scanning Electron Microscope) và hình ảnh tế vi được thu nhỏ để đo so sánh – điều này đạt được so với thanh đo tự động xuất hiện trong ảnh chụp tế vi máy quang ảnh hình 5a, b. Điều bất ngờ ở đây – được chứng minh là có hiệu quả tốt trong hình 5a, là phương sai giữa năm sợi tóc được chọn; chúng thay đổi khá đáng kể về đường kính tương ứng, phạm vi từ sợi tóc nhỏ nhất ≈∅30 µm đến tóc lớn nhất ≈∅100 µm. Điều mà cũng khá đáng để chú ý ở đây – với sự so sánh có phần ban sơ này, là thực tế rằng đường kính là nhất quán dọc theo chiều dài của nó, bất kể đường kính tóc riêng lẻ (Hình 5b).

Hình 4 Lượng so sánh của kích thước đối với chiều rộng của một sợi tóc người.

Hình 5a Các sợi tóc khác nhau rất đáng kể về phạm vi kích thước – thường được sử dụng như một tiêu chuẩn đo lường nguyên bản (Phóng đại x270)

Hình 5b Cận cảnh của một sợi tóc riêng lẻ – minh họa rỏ tính nhất quán (Phóng đại x1500)

Hình 5 Kích thước sợi tóc – với đường kính biến đổi của nó thường được chọn để minh họa độ lớn của đại lượng kích thước.

Vì vậy, quay trở lại hình 4 một lần nữa, sơ đồ này có phần sai lệch/ đánh lạc hướng như một dạng tiêu chí đo lường, như bây giờ chúng ta có thể đánh giá rằng sự khác biệt của chỉ một vài micron có thể dẫn đến một vấn đề vượt quá dung sai – khi xem xét bất kỳ hình thức nào hiệu chuẩn cho quá trình gia công chế tạo siêu chính xác.

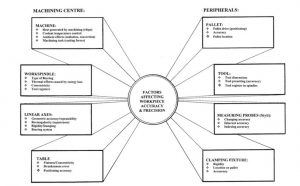

Khi hiệu chuẩn, độ tin cậy và độ chính xác của máy công cụ đòi hỏi phải có sự xác minh, kiểm chứng lại, có nhiều yếu tố liên quan cần được thiết lập và bất cứ khi nào có thể, được hiệu chỉnh, trước khi xác nhận kết quả quá trình đo lường. Để chỉ ra một số trong những sự không chắc chắn tiềm ẩn của phép đo này mà có khả năng xuất hiện trên một máy CNC, Hình 1.9-1 và 1.9-2 trình bày những người đóng góp chính cho phần lớn các yếu tố sai số.

Hình 1 Độ tin cậy và độ chính xác đã được tạo ra bởi một máy công cụ (nghĩa là Máy gia công có trục tâm ngang – horizontal machining centre) sẽ phụ thuộc vào trục tâm gia công và các thiết bị ngoại vi của nó (theo Scharmann Machin Ltd.)

Bảng chú giải các thuật ngữ trong hình 1:

| MACHINGING CENTRE: | MÁY GIA CÔNG CÓ TRỤC TÂM |

| MACHINE:

*Heat gennerated by machining (chips) *Coolant temperature control *Ambient effects (radiation, convection) *Machining task (cutting forces) |

MÁY MÓC:

* Nhiệt được tạo ra bởi gia công (phoi) * Kiểm soát nhiệt độ nước làm mát * Ảnh hưởng xung quanh (bức xạ, đối lưu) * Tác vụ gia công (lực cắt) |

| WORKSPINDLE:

*Type of Bearing *Thermal effects caused by energy loss *Concentricity *Tool registers |

TRỤC CHÍNH LÀM VIỆC:

* Loại vòng bi * Ảnh hưởng nhiệt bởi mất năng lượng * Độ đồng tâm * Bộ đếm công cụ |

| LINEAR AXES:

*Geometric accuracy/repeatability *Rectangularity (squareness) *Rigidity/Damping *Bearing system |

TRỤC TUYẾN TÍNH:

* Độ chính xác hình học/ độ lặp lại * Hình chữ nhật (hình vuông) * Độ ổn định / độ giảm xóc * Hệ thống ổ trục (ổ bi) |

| TABLE:

*Flatness/Concentricity *Drunkenness error *Positioning accuracy |

BÀN MÁY:

* Độ phẳng/ độ đồng tâm * Lỗi quay cuồng (bất bình thường) * Định vị chính xác |

| PERIPHERALS: | CÁC YẾU TỐ NGOẠI VI |

| PALLET:

*Pallet drive (positioning) *Accuracy *Pallet location |

TẤM GIÁ PALLET:

* Điều khiển pallet (định vị) * Độ chính xác * Vị trí pallet |

| TOOL:

*Tool dimensions *Tool presetting (accuracy) *Tool register in spindles |

CÔNG CỤ – DỤNG CỤ:

* Kích thước công cụ * Cài đặt trước công cụ (độ chính xác) * Bộ đếm công cụ trong trục chính |

| MEASURING PROBES:

*Changing accuracy *Inherent accuracy *Indexing accuracy |

VẤN ĐỀ ĐO LƯỜNG :

* Thay đổi độ chính xác * Độ chính xác vốn có * Chỉ số hóa độ chính xác |

| CLAMPING FIXTURE:

*Rigidity *Location on pallet *Accuracy |

ĐÔ GÁ CỐ ĐỊNH:

* Độ ổn định * Vị trí trên pallet * Độ chính xác |

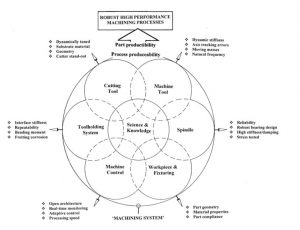

Hình 1.9-2 Các hệ thống tiếp cận với gia công (quá trình tiếp cận gia công của Máy bay thương mại Boeing)

*Chú giải các thuật ngữ chính trong hình 1.9-2:

Machine Tool: Máy công cụ

Spindle: Trục chính

Workpiece & Fixturing: Phôi và đồ gá

Machine Control: Điều khiển máy

Toolholding System: Hệ thống công cụ dụng cụ

Cutting Tool: Dụng cụ cắt

Science & Knowledge: Khoa học và kiến thức

Chỉ một số trong những điểm sai số tiềm ẩn này (Hình 1.9-1 và 1.9-2) có thể ảnh hưởng đến độ tin cậy và độ chính xác của chi tiết – một phần từ chính các trục trực giao thực tế – điều này sẽ được đề cập sau. Những minh họa này nói chung liên quan đến phần cứng thực tế của máy công cụ, trong khi các thiết bị ngoại vi, cụ thể là các giá kê/ thanh giá, công cụ dụng cụ, đầu dò (đầu đo) và đồ gá, tính toán lại/ thuật lại cách thức mà bản thân máy móc đó đã được sử dụng, chứ không phải là các lỗi hiệu chuẩn đã được dự đoán trước trên thực tế cho máy.