Niên đại đáng chú ý trong thử nghiệm máy công cụ

Lịch sử phát triển của cả hai thử nghiệm về máy công cụ và thiết bị của nó đã chứng kiến một số tiến bộ đáng kể đã sớm được đề cập trước đó từ Tiến sĩ Georg Schlesinger, trong tiến trình đo lường trong suốt gần một thế kỷ nghiên cứu ứng dụng, trong một lĩnh vực đa dạng về chuyên ngành kỹ thuật và khoa học. Một phiên bản đã được tóm tắt rất nhiều vì chỉ một số trong các cột mốc và thời gian được công bố (tức là đến thiên niên kỷ) được liệt kê dưới đây để tham khảo một cách đơn giản và dễ dàng – được liệt kê trong Bảng 1.

Bảng 1 Trong danh sách tóm tắt này, chỉ một số tiến bộ đáng kể/ cột mốc quan trọng và hợp lệ nhất trong lĩnh vực chuyên ngành: Đo lường máy công cụ – cho đến Thiên niên kỷ – đã được ghi nhận.

| Tên | Mô tả | ≈Năm |

| Schlesinger | Kiểm tra thử nghiệm các máy đo công cụ | 1927 |

| Tschirf | Phương pháp hoán vị/ đảo chiều cạnh thẳng | 1941 |

| Tlusty | Phương pháp kiểm tra thử nghiệm các máy công cụ | 1959 |

| Hewlett-Packard | Tiên phong trong lĩnh vực giao thoa laser, dựa theo nguyên lý “Zeeman” | 1966 |

| American Machinist | Hoán vị/ đảo chiều bóng, hoán vị/ đảo chiều cạnh thẳng, song song trượt trục Z với trục chính | 1967 |

| American Machinist |

Độ tin cậy, chính xác của trục chính máy công cự | 1967 |

| Loxham | Phương pháp tiệm cận để dự đoán sản xuất | 1968 |

| LLNL | Tư cách quốc tế được thiết lập cho nghiên cứu lỗi về nhiệt đối với máy công cụ | 1969 |

| Donaldson | Phân tách lỗi trục chính từ lỗi kiểm tra độ tròn của quả cầu | 1972 |

| Taniguchi | Dự đoán độ tin cậy – độ chính xác có thể đạt được của các thành phần chi tiết | 1974 |

| Bryan | Phương pháp đơn giản để kiểm tra máy đo và máy công cụ | 1981 |

| Knapp | Thử nghiệm tròn cho máy móc | 1983/87 |

| Bryan | Thanh bi ballbar của kính thiên văn – U.S. Bằng sáng chế số No. 4,435,905 | 1984 |

| Hicks/Guarini | CMM: Phương pháp chuyển vị chéo | 1985 |

| Estler | Hiệu chuẩn và sử dụng các căn thẳng quang học trong đo lường của máy móc chính xác | 1985 |

| Hansen | Máy phân tích trục chính động học | 1988 |

| Burdekin | Tiếp tục với nghiên cứu thanh bi ballbar | 1988 |

| ISO | ISO 230 Tiêu chuẩn – mã kiểm tra cho máy công cụ | 1990 |

| Renishaw | Thanh bi ballbar của kính thiên văn | 1991 |

| ANSI/ASME | Đánh giá hiệu suất của các trung tâm gia công | 1992 |

| LION/API | Máy phân tích trục chính quay | 1992 |

| Kakino | Thanh bi ballbar của kính thiên văn – Sách | 1993 |

| Nakazawa | Nguyên tắc của kỹ thuật cơ khí chính xác – Sách | 1994 |

| Heidenhain | Bộ mã hóa encoder để hiệu chuẩn máy công cụ | 1994 |

| Martin | Thử nghiệm chu tuyến “Contouring test”: sử dụng tốc độ cao và bán kính nhỏ | 1995 |

| Evans | Hiệu chỉnh lỗi / bù để cân bằng của máy công cụ | 1995 |

| Ford/Postlethwaite | Cải thiện độ chính xác trong các trung tâm gia công CNC bằng cách: bù lỗi hình học / tải / nhiệt | 1999 |

Vào đầu thời kỳ chuyển giao của thế kỷ XX, các thuật ngữ liên quan đến gia công thông thường/ gia công chính xác/ gia công siêu chính xác, vẫn chưa được đặt ra. Như đã đề cập, thì bất kỳ chi tiết nào đã được gia công đều được lắp ráp và phối bộ với nhau bằng quy trình lắp ráp chọn lọc trên cơ sở phù hợp và đồng bộ fit-for-fit. Vào thời điểm mà khả năng hoán đổi thành phần chi tiết đã trở thành chuẩn mực, có phần hơi muộn giữa Thế chiến thứ I và Thế chiến thứ II, có một nhu cầu nhất định để không chỉ làm cho lượng các chi tiết gia công nhất quán đến mức dung sai cao hơn, mà các yêu cầu hoàn thiện bề mặt gia công của chúng phải được nâng cấp về cơ bản, cùng với việc cải thiện các đặc tính độ tròn – điều đó bây giờ đã được chứng minh là rất thiết yếu. Có thể thấy được rằng những thay đổi dung sai này là một sự cải tiến toàn cục mang tính quyết liệt mạnh mẽ về khả năng gia công, đó là trường hợp của bất kỳ thành phần chi tiết nào được gia công tiện/ tròn quanh/ siêu mịn. Khi nhu cầu về công nghiệp trên toàn thế giới tăng lên để các sự kết nối phù hợp một cách tốt hơn thì các máy công cụ sản xuất ra chúng cũng phải được chế tạo với mức độ chính xác và tin cậy cao hơn.

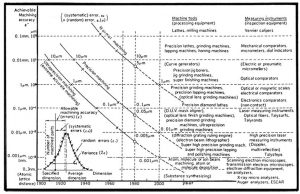

Điều này có nghĩa là vào khoảng những năm 1970, các yêu cầu về miền giới hạn dung sai đối với các hình thức gia công đã được chỉ định là:

*Gia công thông thường (Normal machining) thường được thỏa thuận ở mức ≈0.01 mm.

*Gia công chính xác (Precision machining) được thiết lập ở mức ≈0.1 µm.

*Gia công siêu chính xác (Ultra-precision machining) là ≈0.01 µm.

Trong suốt ba mươi năm tiếp theo, cụ thể là vào năm 2000, yêu cầu về dung sai nghiêm ngặt này đã được thắt chặt rõ rệt và rồi sau đó miền giới hạn dung sai của các hình thức gia công đã được thay đổi theo:

*Gia công thông thường (Normal machining) hiện có thể đạt được ≈1 µm.

*Gia công chính xác (Precision machining) được tiên liệu là ≈0.01 µm.

*Gia công siêu chính xác (Ultra-precision machining) được thiết lập là ≈0.001 µm.

Trên thực tế, sự thắt chặt đáng chú ý này của dung sai đã được tiên đoán bởi Taniguchi trong tư tưởng – công việc kích thích tư duy và tinh túy của ông về độ tin cậy gia công có thể đạt được vào năm 1974 – xem biểu đồ trong hình 1.8.1. Như một hệ quả -Taniguchi không chỉ ước tính một cách chính xác rằng động lực của dung sai thắt chặt hơn nhiều sẽ là điều bắt buộc trong vài thập kỷ tới, mà ông còn đặt ra thuật ngữ gia công nano để bao quát khía cạnh này của các yêu cầu tính năng kỹ thuật và dung sai gia công cực kỳ chặt chẽ. Biểu đồ Taniguchi rất nhiều thông tin để dự đoán thời gian phát triển tính năng kỹ thuật này so với độ chính xác và tin cậy có thể đạt được (Hình 1.8.1), điều nãy đã được công bố rộng rãi trong những năm qua và nó đã được chứng minh là một tuyên bố đáng chú ý về nhận thức và tính chính xác, tin cậy.

Cần nhấn mạnh lại ở đây thêm một lần nữa, rằng các hoạt động gia công nano, không chỉ liên quan đến các thành phần chi tiết nhỏ, nguyên bản – nơi mà ngày càng nhiều các chi tiết được chế tạo theo kích thước cực kỳ nhỏ (Hình 1.4 trên cùng) – nhưng thuật ngữ này cũng có thể liên quan đến các thành phần chi tiết lớn hơn nhiều, chúng có kích thước tới hạn và dung sai kết cấu bề mặt được sản xuất theo kích thước nano mét (xem hình 1.15 trên cùng). Trong các trường hợp gia công nano – chế tạo một cách chính xác các chi tiết với kích thước nhỏ vô cùng hoặc các chi tiết lớn hơn có dung sai cực kỳ chặt chẽ, chúng đã tạo ra những thách thức thực sự cả hiện tại và trong tương lai, hay trong thực tế gia công, các hoạt động sản xuất cụ thể và các yêu cầu đo lường. Vấn đề chính ở đây là điều được gọi là quy tắc vàng của Đo lường bây giờ là một thuật ngữ rõ ràng dư thừa! Tham chiếu đến nguyên tắc vàng trong quá khứ có nghĩa rằng một dụng cụ đo được coi là chính xác hơn tới 10 lần so với dung sai của chi tiết được xác nhận, điều mà giờ đây hiểu được rằng là không thể đạt được. Đây là sự thiếu mở rộng/ khuếch đại của các khác biệt giữa dung sai chi tiết và độ chính xác có thể đạt được của thiết bị đo, giải thích tại sao quy tắc vàng không thể được tuân thủ đối với các ranh giới dung sai cự kỳ nhỏ hiện đang được giữ lại, mà điều này sẽ vẫn bị làm trầm trọng thêm trong tương lai.

Hình 1 Phỏng đoán về độ chính xác và độ tin cậy của thành phần yếu tố có thể đạt được, trong 25 năm tới [Sau tiên đoán Nario Taniguchi – một nhà nghiên cứu tại trường đại học Tokyo – Nhật Bản năm 1974]

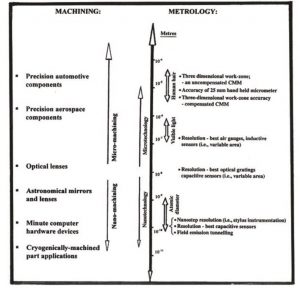

Hình 2 Đánh giá phạm vi đo lường của dụng cụ thiết bị đo tương đối và kích thước tương đối gần đúng đối với các thành phần chi tiết chính xác và tin cậy (được điều chỉnh từ McKeown (1986)/ Smith (2002))

Hình 3 Một thấu kính Germanium là kim cương được tiện ở dạng nanoform 250U, kết cấu bề mặt cuối cùng là độ nhám Ra 0,48mm (Germanium hay còn gọi là Gecmani được biết đến như 1 chất liệu bán dẫn)

Sơ đồ đơn giản minh họa Gia công so với Đo lường (Hình 1.8.2) hiện đang trở thành một vấn đề đáng quan tâm, bởi vì thiếu thang số này trong khuếch đại đo lường. Nó được chỉ ra một số hiệu ứng ảnh hưởng trong hình 1.8.2 này, trong đó thiết bị đo chỉ đơn giản là không thể đưa ra giải pháp đo lường cần thiết, điều mà đã từng được tuyên bố trước đây – theo quy tắc Vàng. Để nhấn mạnh điểm này hơn nữa, chúng tôi hiện đang tiếp cận độ phân giải tuyệt đối cho bất kỳ hình thức thiết bị đo nào – tại mức 10-10 m (tức là đường kính nguyên tử gần đúng), nhưng hiện tại các máy công cụ siêu chính xác có thể hiện được sử dụng thường xuyên ở mức độ này về độ chính xác và độ tin cậy (Hình 1.8.3). Trên thực tế, nếu người ta kết động phôi bằng kỹ thuật làm lạnh cryo (ví dụ, trong dung dịch nitơ lỏng / methyl alcohol) và giả sử thành phần này có thể đối phó với mức độ trước giai đoạn làm lạnh này trong khi sử dụng công cụ kim cương nguyên khối (tự nhiên) – trong môi trường máy công cụ nano, sau đó có thể hoàn thành các hoạt động gia công pico (pico – tiền tố được viết liền trước một đơn vị đo lường quốc tế, biểu thị hệ số 10−12 m) trong tương lai gần. Hơn nữa, vẫn còn một số thách thức công nghệ quan trọng từ quan điểm hiệu chuẩn. Thậm chí chỉ đơn giản là xác nhận độ chính xác, tin cậy và độ phân giải của phạm vi máy gia công đó đã trở thành một trở ngại lớn về công nghệ, vì hiện tại, giao thoa kế dựa trên laser thương mại ngày nay có độ phân giải ≈1 × 10−9 m.

Kể từ đầu thế kỷ thứ hai mươi, đã có một nỗ lực quan trọng trong việc thiết kế và sản xuất các sản phẩm và thực sự là các tổ hợp có kích thước cực kỳ nhỏ hơn và thu nhỏ hơn so với trường hợp trước đây. Nhu cầu ngày càng tăng này để có thể xác định vị trí và sắp xếp các thành phần chi tiết cơ khí lại với nhau trong phạm vi gần và xấp xỉ, hoặc có thể cung cấp chức năng vận hành được cải thiện bằng cách cung cấp sự tăng cường các tỷ lệ công suất – trọng lượng – đây hiện là một yêu cầu chính đối với vi mạch điện tử. Trong trường hợp tham số sau này của kích thước mạch liền kề điển hình cho các thiết bị điện tử nano, chúng có thể có khoảng cách xấp xỉ nhau chỉ ≤0.000005 mm (tức là ≤5 nm ≡ 5 × 10−9 m). Vì vậy, cho dù loại lắp ráp linh kiện cực kỳ nhỏ này là một thiết bị cơ khí nhỏ hay là một thiết bị điện tử cực kỳ nhỏ, điều này hiện đặt ra một số thách thức lớn cho toàn bộ ngành công nghiệp sản xuất chế tạo siêu chính xác. Do đó, chỉ đơn giản là nắm bắt phần đó để điều khiển nó vào vị trí, hoặc chỉ cung cấp thiết bị ở kích thước nhỏ gần như vô cùng nhỏ này cho việc sử dụng hàng ngày của chúng ta, nó đã và sẽ trở thành một vấn đề ngày càng trở nên rắc rối từ nay trở đi.