Machine Tool – Máy công cụ

Một máy công cụ khi được tham gia vào hoạt động gia công với lượng dư gia công đáng kể từ chi tiết bằng cách gia công thô, có thể tạo ra một lượng phoi đáng kể, xem hình 1.9-3 dưới đây. Nếu phoi này được tích tụ đầy trên bàn máy – như được hiển thị – hoặc bên trong khoang máy, hoặc thay vào đó, nếu chúng không được loại bỏ ra khỏi máy một cách hiệu quả, thì một băng tải phoi – có thể tiềm ẩn sản sinh ra các vấn đề về nhiệt.

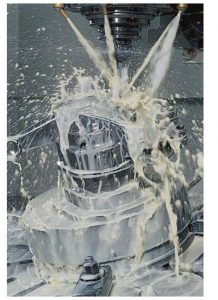

Hình 3 Lượng lớn của phoi được tạo ra bởi máy CNC

Sau đó, bất kỳ ảnh hưởng nhiệt nào được tạo ra ở vùng lân cận này đều đáng phải cân nhắc, theo giả thuyết gây ra gradien nhiệt (chênh lệch nhiệt độ) trên cấu trúc máy, do đó rất có khả năng xảy ra sự cố giãn nở nhiệt của phần tử máy, điều này có khả năng ảnh hưởng đến việc thực hiện hiệu chuẩn trước đó của máy. Một phương pháp rõ ràng để giảm thiểu ảnh hưởng của lượng phoi tích tụ trên bàn máy, là sử dụng nguồn cấp chất làm mát áp suất rất cao (very high pressure coolant) hoặc phương pháp làm mát phun tràn (flood – coolant ) cho các hoạt động gia công như vậy – Đây là kỹ thuật sau này đã được mô tả trong bức hình 4 dưới.

Hình 4 Chất làm mát phun tràn ra để đẩy các phoi ra ngoài

Ở đây, một lượng lớn chất làm mát sẽ có xu hướng xả, đẩy những thứ này ngay tức thì, bên cạnh các phoi nóng, thì một lợi ích lớn khác của phương pháp làm mát phun tràn là vừa làm mát vừa đồng thời đẩy ra các phoi/ bavia theo dòng của chất làm mát, nó sẽ giảm thiểu nguy cơ rủi ro chênh lệch nhiệt độ.

Khi môi trường nhiệt độ xưởng máy móc/ nhà máy không được kiểm soát theo bất kỳ quy phạm tiêu chuẩn khác biệt nào về các hiệu ứng môi trường trong suốt một ngày – vì nhiệt độ có xu hướng tăng lên – giảm xuống – thì điều này sẽ có ảnh hưởng xấu, có hại đến toàn bộ máy công cụ. Mức độ biến đổi nhiệt độ của cấu trúc tổng thể sẽ bị ảnh hưởng nặng nề bởi thành phần của các phần tử cấu trúc chính của nó, đáng chú ý nhất là khi các vật đúc chính được sản xuất từ gang xám dễ uốn và ở một mức độ thấp hơn. Nhiều xưởng máy móc hiện đại ngày nay chuyên sản xuất các chi tiết có dung sai thắt chặt, không cho phép bất kỳ ánh sáng ban ngày nào vào môi trường làm việc. Việc thiếu ánh sáng tự nhiên này là một sự đáng tiếc, nhưng rất cần thiết, vì xuất phát từ sự bức xạ. Ví dụ, một cửa sổ phần phía trên của máy công cụ, sẽ bước đầu chuyển vào sự giãn nở/ co thắt khác biệt khi các tia mặt trời chiếu tới các bộ phận/ chi tiết tiếp xúc khác nhau của máy công cụ – có ảnh hưởng không mong muốn trên máy đã hiệu chuẩn. Ngoài ra, ngay cả khi dòng đối lưu có mặt trong nhà xưởng – như đối với trường hợp khi cửa được mở hoặc đóng, điều này có thể ảnh hưởng đến sự hiệu chuẩn máy công cụ khi gia công các chi tiết cực kỳ chính xác và chúng nên được giảm thiểu ở bất cứ nơi nào có thể.

Khi lực cắt rất cao, chẳng hạn như khi gia công thô các phần khổ thừa từ phôi, điều này có thể dẫn đến biến dạng thông qua một tác động đàn hồi trong phôi và khi giải phóng các lực đó, chúng có thể ảnh hưởng đến độ tin cậy và độ chính xác của chi tiết. Bằng cách điều chỉnh các thao tác cắt gọt hoặc dụng cụ cắt của nó, điều này có thể giảm thiểu các hiệu ứng méo mó (sai lệch-không xác định-không chính xác) như vậy, đồng thời cải thiện chất lượng sản phẩm và giảm trạng thái biến dạng trong cấu trúc của máy, điều này còn giúp cho việc rút ngắn các khoảng thời gian hiệu chuẩn. Khi người chế tạo công cụ máy thiết kế và xây dựng một máy công cụ mới, các yếu tố như độ cứng động học, tần số tự nhiên, khối lượng di chuyển (tức là động lượng của nó), cộng với các lỗi theo trục, là tất cả các thông số cơ học được tích hợp trong việc xây dựng chất lượng tổng thể, để cải thiện các tính năng tối ưu của máy và giảm thiểu các sự cố tiềm ẩn khi hiệu chuẩn.

Work spindle – Trục chính làm việc

Trục chính làm việc cho máy gia công trục tâm ngang hoặc bệ đỡ trục quay/ ụ trước cho máy tiện trục tâm ngang (như hình 1.9-5), là bộ phận lắp ráp phụ nhưng quan trọng nhất trong cấu trúc tổng thể của máy công cụ. Điều này là do độ tin cậy và độ chính xác của phôi đạt được trong khi gia công. Toàn bộ lắp ráp trục chính là một cơ chế rất phức tạp và tinh xảo, trong nhiều trường hợp, các cảm biến giám sát quá trình và trạng thái được tích hợp vào thiết kế và cấu trúc xây dựng tương ứng của chúng. Các yếu tố quan trọng như vậy bao gồm vòng bi trục chính – sẽ đề cập nhiều hơn về chủ đề này sau, độ đồng tâm của các phần tử quay, hiệu ứng nhiệt giảm khi bổ sung các tấm cách nhiệt – để giảm tốc độ khuếch trương của trục chính, các thanh ghi công cụ/ bộ số/ bộ đếm tin cậy và chính xác – công cụ lắp ráp cố định cho máy gia công trục tâm ngang hoặc vị trí của phôi trên một máy tiện ngang. Tất cả các tính năng được thiết kế có chủ đích này là cần thiết để giảm thiểu sự thiếu tin cậy và thiếu chính xác trong sản xuất các sản phẩm chất lượng cao. Các nhà sản xuất chế tạo máy công cụ đặc biệt chú ý đến thiết kế, cấu trúc xây dựng, chất lượng và lắp ráp thực tế của các trục làm việc/ ụ trước, như việc hiệu chuẩn lại thường xuyên là cần thiết.

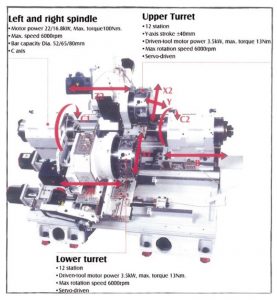

Hình 5 Một điển hình: trục tâm máy tiện/ máy phay đồng trục với trục chính (hay gọi là trục tâm máy tiện/ máy phay ngang).

Bất cứ khi nào một công cụ gặp rủi ro – sự cố vô tình xảy ra trong một hoạt động gia công cụ thể, hoặc một đồ gá phôi vô tình bị bứt ra trong khi các trục đang chuyển động nhanh, điều này có thể cần thiết nhất là, xây dựng lại toàn bộ lắp ráp trục chính, hoặc tốt nhất là sắp xếp lại/ hiệu chuẩn lại máy công cụ. Sự cố trục chính như vậy thực sự có thể rất tốn kém, chắc chắn dẫn đến sự chậm trễ trong sản xuất dự kiến, trong khi chờ sửa chữa. Hơn thế nữa, dụng cụ cắt đắt tiền và đồ gá kẹp giữ nó cũng có thể bị hư hại trong sự cố va chạm này, hoặc một phôi bị hư hỏng không thể thay thế có thể phải loại bỏ. Trong trường hợp gia công tệ như vậy, kết quả chắc chắn sẽ rằng thời gian chết – thời gian hao phí đáng kể có thể dẫn đến vòng bi trục chính cần phải thay thế, cùng với phụ tùng khác và tốn kém chi phí sửa chữa. Thời gian ngừng hoạt động không lường trước bị hình thành bởi quá trình sửa chữa quan trọng này, gây ra sự mất năng suất và gián đoạn đáng kể đối với bất kỳ lịch trình công việc, kế hoạch sản xuất nào.

Trong trường hợp lắp ráp trục chính – được mô tả hình 6 bên phải – nó được thiết kế để giảm bất kỳ lực truyền nào bằng cách tách rời và ngắt kết nối truyền tải điện tại giao diện giữa trục chính của máy công cụ với động cơ của nó – ngay khi xảy ra va chạm. Loại bảo vệ trục chính này có hiệu quả cho dù tác động là hướng tâm (tức là nếu trục chính va vào một vật cản nào đó từ phía bên cạnh – chẳng hạn như đồ gá cố định) hoặc từ trục (tức là khi trục chính nhanh chạm vào vật gì đó, điển hình là va chạm trục Z với phôi). Vì vậy, khi tác động từ phía bên, hệ thống bảo vệ có khả năng cho phép trục chính xoay nghiêng tránh khỏi va chạm – hiển thị hình 6 cuối bên phải). Khi tác động là phía trên đầu – hiển thị hình 6 giữa bên phải, sự tuân thủ trục chính có thể chịu được sự va chạm động học này bằng cách được đẩy hướng lên trên. Khi một trong hai loại tác động ngắt kết nối xảy ra do sự cố, các cảm biến dịch chuyển tích hợp sẽ ngay lập tức kích hoạt một trục điều khiển, nhưng giảm tốc nhanh chóng của bước tiến, do đó làm cho chuyển động trục dừng ngay lập tức trước khi sự quá tải xảy ra. Phản ứng tức thời này bảo vệ sốc các thành phần trục chính khỏi các lực có khả năng gây tổn hại của va chạm/ tác động.

Hình 6 Cấu trúc trục chính của máy công cụ đại diện – được tách phân đoạn chi tiết hình bên trái và trong ba chế độ ở sơ đồ được hiển thị ở hình bên phải, minh họa khả năng của trục chính để chống lại sự xâm nhập tác động của dụng cụ / sự va chạm đột ngột

Đối với loại hệ thống bảo vệ tác động trục chính này, nam châm và lò xo bên trong có thể được điều chỉnh để thiết lập các giới hạn tải lực và mô men cần thiết kích hoạt hệ thống bảo vệ – khi các giá trị được chọn trước này bị vượt quá. Các giới hạn khác nhau có thể được đặt cho cả tải trọng hướng tâm và hướng trục. Thông thường, có thể gắn kết các lực cao tới 18 kN theo hướng dọc trục và có thể đạt được các mô men nghiêng lớn tới 2300 Nm – trong trường hợp tải trọng xuyên tâm. Do đó, sau khi phản ứng ngay lập tức với một vụ va chạm, trục chính quay trở lại vị trí ban đầu trong phạm vi dung sai ≤5 µm. Hơn nữa, để ngăn chặn bất kỳ sự xâm nhập của các thành phần của phôi nguy hiểm tiềm ẩn nào (ví dụ như các mảnh vụn/ phoi mịn ..) vào trong cụm trục chính và mối lắp ráp chính xác, hệ thống màn che và ngăn chắn đã được thiết kế đặc biệt để tránh mọi hạt bụi, phoi, mảnh vụn và chất lỏng có hại.

Linear Axes – Trục tuyến tính

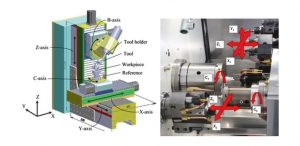

Các trục tuyến tính của máy công cụ về mặt hình học tất cả đều phải tin cậy và chính xác, có tính trực giao chuẩn xác – thường được gọi là hình vuông hoặc hình chữ nhật cho các trục tương ứng bổ sung của chúng. Hơn nữa, các trục máy công cụ này cũng phải cung cấp các đặc tính chịu tải hiệu quả cao cùng với hệ thống ma sát thấp, trong khi vẫn phải duy trì độ lặp lại một cách nhất quán về chuyển động động học của chúng. Bàn máy (bên dưới bên trái) hoặc tấm giá pallet trên trung tâm gia công phải vừa chuẩn thực vừa bằng phẳng trên các trục được xếp chồng lên nhau, được đặt chồng lên nhau (nghĩa là cấu hình X và Y – dọc hoặc X và Z – ngang). Tương tự, đối với Trung tâm tiện (phía dưới bên phải), bàn xe dao Turret (bàn dao rơvonve) – được cung cấp dưới dạng đơn hoặc như một cấu hình đồng trục đôi, xem Hình 5, cũng được xếp chồng lên nhau nhưng ở đây các sự thiết kế chỉ định trục sẽ khác nhau ở đây. Các thử nghiệm hiệu chuẩn không chỉ được thực hiện để xác minh độ thẳng, độ vuông, … của các trục tương ứng, mà còn kiểm tra bổ sung xảy ra đối với độ phẳng của bàn máy/ bàn xe dao Turret (bàn dao rơvonve). Nếu trục bàn máy/ tấm giá pallet có thể được xoay, thì một số kiểm tra quay bổ sung ở đây sẽ cần phải được thực hiện đối với độ chính xác và độ tin cậy góc. Hình 1.9-7 mô tả máy gia công trục tâm và các loại trục.

Hình 7 Phân loại trục: Máy gia công trục tâm dọc loại 5 trục. Gồm trục tâm trượt và trục tâm quay.