Tổng quan về mạch điều khiển logic

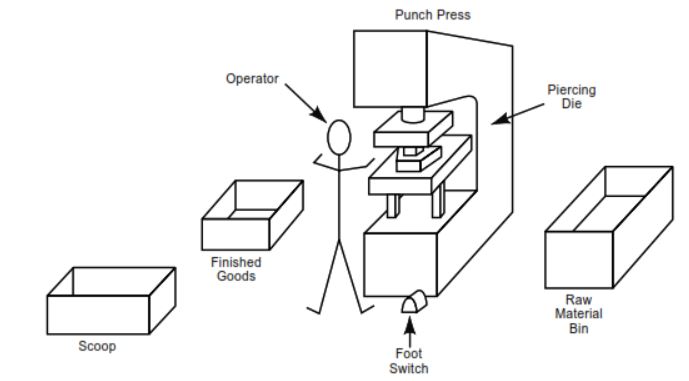

Phân chia các quá trình sản xuất thủ công của người điều khiển thông thường (1) trong việc xử lý vật chưa thành phẩm, (2) xử lý chúng bằng cách sử dụng nhiều loại công cụ với các loại máy móc khác, và (3) đưa ra quyết định liên quan khi mỗi công đoạn được thực hiện. Trong hình 8-0 một người vận hành được thấy là đang thực hiện quá trình dập lỗ bằng cách sử dụng khuôn dập với sự trợ giúp cơ cấu dập thủ công. Người công nhân lấy phôi từ thùng nguyên liệu thô, để phôi đúng vào vị trí của khuôn, và thực hiện quá trình dập với công tắc đạp chân. Sau khi phôi được dập, người công nhân sẽ lấy phôi khỏi khuôn, kiểm tra phôi, và đặt phôi vào nơi để thành phẩm hoặc phế phẩm. Những công đoạn này sẽ được lặp lại cho đến khi thùng nguyên liệu thô hết. Do đó, người công nhân phải cầm phôi, di chuyển phôi, xử lý phôi, và có lẽ điều quan trọng nhất là đưa ra nhiều hướng giải quyết cho việc điều khiển quá trình (vd: khi nào phải lấy phôi và đặt phôi vào máy dập, khi nào khởi động máy dập, và khi nào đưa phôi vào nơi để thành phẩm hay phế phẩm).

Hình 8.0: Người vận hành đang thao tác máy dập

Quá trình dập vuốt thủ công

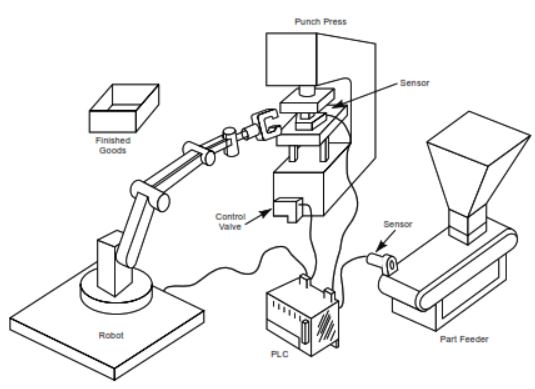

Bây giờ, chúng ta hãy quan tâm đến cái gì liên quan đến tự động hóa trong quá trình này. Tự động hóa của cùng một quá trình như hình 8-0 sẽ cần đến một số dạng của thiết bị xử lý, là thứ sẽ vận chuyển phôi từ thùng nguyên liệu thô đến máy dập, sau đó là từ máy dập sang nơi để thành phẩm hay phế phẩm – ý tưởng là áp dụng cho việc sử dụng robot. Máy dập và khuôn đã thực hiện bước quá trình một cách hiệu quả, khi nào thì được dập bởi người công nhân ( công tắc đạp chân ). Yêu cầu ở đây nằm ở việc lập trình tự động cho sự quyết định ở các công đoạn và điều khiển quá trình: robot phải được biết khi nào khởi động máy dập, khi nào ngắt máy dập, khi nào đặt phôi vào thùng chứa thành phẩm và tiếp tục như vậy, Thêm vào đó, máy dập cần được hoạt động khi phôi đặt vào đúng vị trí khuôn. Thiết bị tiêu chuẩn đã được sử dụng trong công nghiêp để đáp ứng kiểu điều khiển các quá trình này được gọi là bộ điều khiển chương trình logic (programmable logic controller), hay thân thuộc hơn là PLC, được viết tắt với cùng ý nghĩa như trên. Công nghệ PLC phổ biến trong việc điều khiển tự động nhiều quá trình hoặc công đoạn bằng cách sử dụng điện và máy tính. Một thiết bị PLC là một hệ thống máy tính tiêu chuẩn được thiết kế trực quan để giao tiếp với các bộ phận và thiết bị trong công nghiệp. Nhiều PLC được tạo ra để chịu đựng được trong môi trường công nghiệp khắc nghiệt . Một bộ PLC tiêu chuẩn trong công nghiệp được thể hiện trong hình 8-1

Hình 8-1 ảnh PLC

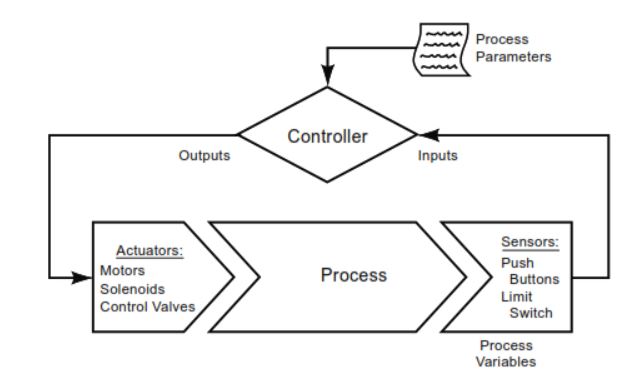

Đối với một bộ PLC để điều khiển quá trình được mô tả trong hình 8-0, ví dụ, nó cần phải thu thập thông số từ quá trình và cài đặt đầy đủ các quá trình dựa theo các thông số từ việc kết nối với quá trình thông qua các cảm biến và cơ cấu chấp hành. Hình 8-2 cho thấy làm thế nào một bộ điều khiển , như PLC, kết nối với một quá trình xử lý, Các cảm biến sẽ thu thập thông số từ quá trình, và các cơ cấu chấp hành thực hiện bằng việc tác động vào quá trình đó.

Hình 8-2 PLC – quá trình giao tiếp

Như một ví dụ, việc chú ý đến thứ gì xảy ra khi một công nhân đặt môt mảnh phôi vào khuôn dập. Người công nhân cảm giác, thông qua sự quan sát, rằng mảnh phôi đã được đặt chính xác vào khuôn, sau đó ấn lên công tắc bàn đạp để thực hiện việc dập lỗ, và như vậy, đôi mắt của người công nhân chính là các cảm biến và công tắc bàn đạp chính là phần tử khởi động. Chính vì vậy, đối với tất cả các ví dụ từ người công nhân sẽ được thu thập dữ liệu từ quá trình, một bộ PLC cần một cảm biến, và nút nhấn, được sử dụng thông quá công tắc điện hoặc tín hiệu

Hình 8-3 Cảm biến và cơ cấu chấp hành được tích hợp trong hình 8-0

PLC có thể tự đưa ra quyết định dựa vào kiểu điều khiển là được thực thi, lần lượt dựa vào các công đoạn được hoàn thành và quá trình được điều khiển. Bây giờ chúng ta sẽ nói đến vấn đề này một cách chi tiết.

Chức năng:

Điểm khác biệt chính của PLC so với hầu hết các loại thiết bị máy tính khác là nó có thể chịu đựng được trong môi trường khắc nghiệt (như bụi, ẩm mốc, nhiệt độ cao,thấp), bên cạnh đó nó còn cung cấp số lượng rộng rãi các cổng vào/ra để kết nối PLC với cảm biến và cơ cấu chấp hành. Ngõ vào của PLC còn bao gồm các phần tử số hóa như công tắc hành trình, tín hiệu tương tự, từ các cảm biến (như nhiệt độ và áp suất), và những dữ liệu phức tạp như vị trí hay tầm quan sát máy trong hệ thống. Ngõ ra của PLC bao gồm các phần tử như đèn báo hiệu, chuông báo động, động cơ điện, xy lanh thủy lực- khí nén, rơ le từ, cuộn solenoid, hoặc tín hiệu tương tự cho ngõ ra. Sự sắp xếp ngõ vào/ra có thể được đặt trong một bộ PLC đơn giản, hoặc bộ PLC có tích hợp các module I/O mở rộng được kết nối theo giao thức điều khiển phân tán thời gian thực( fieldbus) hay một mang lưới máy tính kết nối PLC.

Chức năng của PLC được phát triển trong suốt những năm qua bao gồm điều khiển rơ le tuần tự, điều khiển chuyển động, quá trình, các hệ thống phân phối, và các mạng lưới khác. Dữ liệu cầm tay, lưu trữ, khả năng kết nối, giao tiếp của các dòng PLC đời mới gần như là tương đồng với các loại máy tính để bàn. PLC- giống như một chương trình kết hợp điều khiển phần cứng I/O, cho phép những yêu cầu chung của máy tính bàn đan xen với PLC trong một số ứng dụng nhất định. Bộ điều khiển của máy tính bàn không được phép sử dụng trong môi trường công nghiệp vì hệ thống điều khiển của nó không thể hoạt động ổn định như PLC , và cũng bởi vì thiết kế phần cứng của máy tính để bàn không chịu đựng nổi nhiệt độ, độ ẩm, rung động, và lâu dài như chip điều khiển của PLC. Các hệ thống hoạt động như Window không thể tự thực hiện một cách logic, với lý do này bộ điều khiển không thể lúc nào cũng phản hồi để thay đổi trạng thái của ngõ vào sao cho đồng nhất với thời gian dự tính trên PLC. Máy tính bàn được tìm thấy khi sử dụng ở những tình huống ít nghiêm trọng hơn, như trong phòng thí nghiệm tự động và trong các bộ phận nhỏ, nơi thực hiện duy trì ngắn hạn và ít nghiêm trọng.

Chức năng cơ bản

Hầu hết chức năng cơ bản của bộ điều khiển lập trình là mô phỏng lại chức năng của relay cơ điện. Các ngõ vào riêng biệt sẽ được cấp một địa chỉ nhất định, và bộ PLC có thể kiểm tra xem tình trạng của ngõ vào là đóng hay mở. Giống như một chuỗi các rơ le kết nối với nhau để thực hiện chức năng của cổng AND, không cho dòng điện đi qua nếu các kết nối không đóng, vậy nên một chuỗi “ kiểm tra nếu mở” sẽ được kích hoạt các bit nhớ của ngõ ra nếu tất cả các bit vào được mở. Giống như vậy, một chuỗi song song chỉ thị theo cài đặt cũng được thực hiện đối với cổng logic OR. Trong một sơ đồ đi dây của rơ le cơ điện , một nhóm liên kết sẽ điều khiển một cuộn coil được gọi là “bậc thang”của “ngôn ngữ ladder ”, và mô hình này cũng được sử dụng để miêu tả tính logic của PLC. Một số kiểu model PLC giới hạn số lượng chuỗi nối tiếp và song song trong một “bậc thang”. Ngõ ra của mỗi ‘bậc thang’ được cài đặt hoặc xóa một bit nhớ, được liên kết một địa chỉ phần cứng của ngõ ra hoặc một cuộn coil bên trong không kết nối phần cứng. Ví dụ cuộn coil bên trong được sử dụng như một phần tử chung trong việc chia nhiều bậc. Không giống như rơ le cơ, nó sẽ không giới hạn thời gian của ngõ vào, ngõ ra hay cuộn coil được đề cập trong chương trình PLC.

Một số PLC bắt buộc theo luật trái qua phải, trên xuống dưới bắt đầu lệnh để đánh giá mức logic. Đây là sự khác biệt của kết nối rơ le điện cơ trong một bản mạch phức tạp, có thể cho dòng điện đi từ trái qua phải hoặc ngược lại , phụ thuộc vào các thông số xung quanh các kết nối. Việc loại bỏ những vấn đề này có thể gây ra lỗi chức năng, tùy thuộc vào cách lập trình.

Nhiều phương thức cấp cao của PLC cũng được sử dụng như chức năng khối ( functional blocks), nó sẽ thực hiện khi được cho phép thông qua cổng vào logic và đưa tín hiệu đến cổng ra.

Tủ điều khiển chuyên dụng, dùng PLC

Giao tiếp

PLC xây dựng theo các port, giống như USB, Ethernet, RS-232, RS-485, hay RS-422 để giao tiếp với các thiết bị ngoại vi (cảm biến, cơ cấu chấp hành), và những hệ thống (phần mềm, HMI,SCADA). Giao tiếp sử dụng nhiều loại giao thức công nghiệp như Modbus,hoặc Ethernet/IP. Nhiều giao thức này được cung cấp rất cụ thể.

Các loại PLC sử dụng nhiều hệ thống I/O thường sử dụng giao tiếp P2P giữa các bộ xử lý. Nó cho phép chia nhiều phần của một quá trình phức tạp để thức hiện điều khiển một cách độc lập trong khi hệ thống con vẫn liên kết được các giao tiếp khác. Mối liên quan giữa các giao tiếp được sử dụng thông qua thiết bị HMI thông qua bàn phím bộ gõ trên PC.

Trước đây, một số nhà sản xuất đã đề nghị sử dụng các modul giao tiếp như một chứ năng bổ sung khi bộ xử lý không được xây dựng sẵn bộ kết nối bên trong.

Giao diện người dùng

PLC cần phải được giao tiếp với con người với nhiều mục đích về thông số, báo cáo, hay điều khiển mỗi ngày. Giao tiếp người – máy (HMI) đã được ra đời. HMIs hay còn được biết tới là MMIs, giao diện đồ họa với người (GUs). Một hệ thống đơn giản thường sử dụng nút và đèn để giao tiếp với người dung. Màn hình hiển thị hay màn hình cảm ứng cũng được sử dụng. Nhiều hệ thống phức tạp sử dụng chương trình và phần mềm quan sát được cài đặt trong máy tính, kết nối với PLC thông qua một giao diện để giao tiếp.