Khi xử lý kim loại mỏng ở chế độ sóng liên tục (CW) bằng khí trung tính, tốc độ cắt có thể gần như tỷ lệ thuận với năng lượng laser. Những lợi ích của việc cắt tốc độ cao đã chuyển thành các ứng dụng công nghiệp, chẳng hạn như cắt laser thay thế cho việc cắt cơ học truyền thống. Xu hướng hiện nay đối với các ứng dụng cắt laser tốc độ cao hơn chắc chắn sẽ được duy trì trong tương lai.

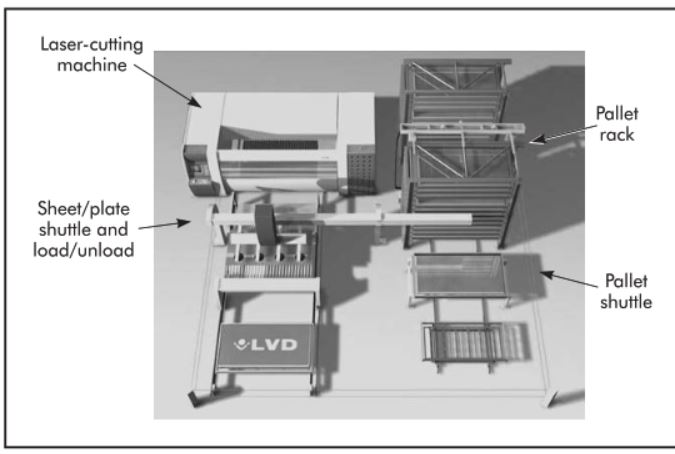

Hình 2-6. Các ô sản xuất hoàn chỉnh linh hoạt bao gồm các giá đỡ pallet với hệ thống xếp và đưa và tự động xếp chồng để tải các tấm vào máy cắt và dỡ các sản phẩm đã hoàn thành. (Courtesy Strippit-LVD).

Cắt laser với thép cuộn

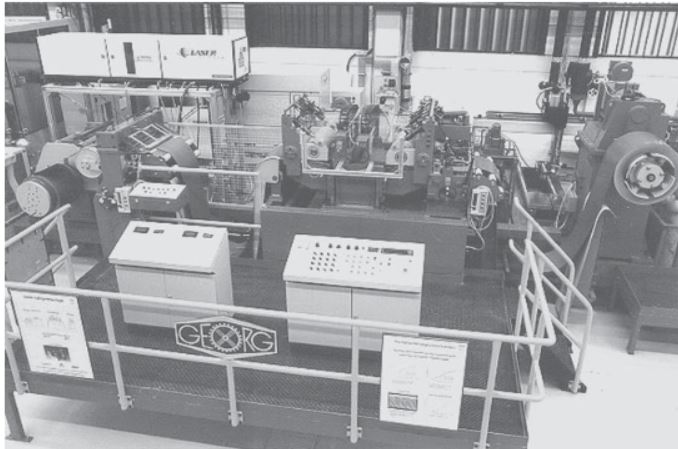

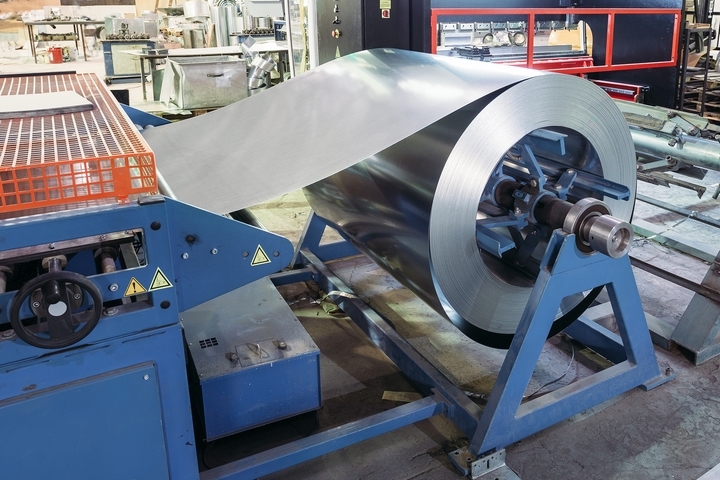

Công nghệ xẻ dọc bằng laser cho thấy xu hướng đã nói ở trên. Máy rạch bằng laser được sử dụng trong sản xuất tại các nhà máy thép châu Âu. Những nỗ lực nghiên cứu và phát triển (R & D) đầy tham vọng, quy mô thực sự cho ứng dụng này lần đầu tiên được thực hiện bởi các phòng thí nghiệm R & D Viện Fraunhofer cho Công nghệ Laser ở Aachen, Đức vào những năm 1990. Một thao tác rạch sử dụng dao tròn, cho phép cắt các cuộn kim loại tốc độ cao thành các dải hẹp hơn, giờ đây có thể được thực hiện bằng thiết bị cắt laser không tiếp xúc, như thiết bị trong Hình 2-7. Cài đặt của các công cụ dao được thay thế bằng định vị đầu quang học lấy nét được điều khiển bằng số. Điều này cho phép nhiều dải được cắt hẹp tới 60 mm từ một cuộn thép rộng . Các cuộn dây thép điện mỏng 0,23 mm đã bị rạch ở tốc độ vượt quá 328 ft / phút (100 m / phút) tại cơ sở sản xuất thép Thyssen ở Gelsenkirchen, Đức kể từ cuối những năm 1990 (Schneider và Petring 2001 ). Mặc dù tốc độ cắt laser tương đối cao, máy cắt laser vẫn chậm hơn máy cắt cơ học thông thường. Tuy nhiên, chất lượng tiên tiến, tuyệt vời, không có bavia, thêm linh hoạt để đặt độ rộng của mỗi dải thành giá trị được chỉ định chính xác trong vài giây và giảm thời gian thiết lập là những lợi ích giúp cho công nghệ rạch bằng laser.

Cắt laser trên tấm phẳng

Phương pháp này giới thiệu một quy trình linh hoạt hơn và ít công cụ sản xuất. Cắt laser trên tấm giúp loại bỏ sự cần thiết của khuôn dập và máy ép. Lợi ích bao gồm loại bỏ các chi phí khuông cắt phôi và giảm chi phí vận hành bảo trì, vận chuyển và lưu trữ . Các lợi ích khác là tăng cường tính linh hoạt trong lập kế hoạch sản xuất và tăng khả năng thực hiện các thay đổi kỹ thuật mà không bị tốn thêm chi phí công cụ mới. Cơ hội làm tổ tốt hơn dẫn đến việc loại bỏ các bước sản xuất không tạo ra giá trị gia tăng, chẳng hạn như rạch cuộn bên phải (RHS) đến lật pallet bên trái (LHS), cũng như giảm phế liệu kỹ thuật.

Hình 2-7. Máy xả cuộn và chia tấm. (Courtesy Fraunhofer Institute)

Các ứng dụng

Một ứng dụng thành công gần đây của cắt tấm laser là đóng dấu tấm kim loại trên ô tô. Với sự gia tăng ổn định của các mô hình xe hơi và xe tải được chứng minh trong Bảng 2-3, tính đa dạng và chi phí của dụng cụ giảm thu nhập các công ty ô tô . Mặc dù nhiều mô hình chia sẻ cùng một nền tảng gầm xe, sự gia tăng trong truyền thống chế tạo kim loại tấm đã dẫn đến một gánh nặng chi phí gia công nặng. Cắt tấm bằng laser giúp loại bỏ gánh nặng này cho các chương trình như thân máy hoàn toàn bằng nhôm Jaguar® được giới thiệu vào tháng 1 năm 2003 tại Triển lãm ô tô Detroit. Hàng chục khuôn dập đã được loại bỏ hoàn toàn khỏi việc sản xuất xe. Sự thay đổi này là một lời kêu gọi cắt giảm chi phí khuôn và tăng tính linh hoạt và nhanh nhẹn để đáp ứng nhu cầu ngày càng tăng, và thích ứng với tốc độ giao dịch trong một thị trường ô tô ngày càng được xây dựng theo đơn đặt hàng (Mombo Caristan 2000).

Bảng 2-3. Số lượng các mô hình xe hơi và xe tải khác nhau đang lưu hành ở Bắc Mỹ đã tăng 44% từ năm 1995 đến 2002 (Tạp chí Tin tức ô tô 2002)

| Năm | Ô tô | Mô hình xe tải | Tổng cộng |

| 1995

1996 1997 1998 1999 2000 2001 2002 |

480

464 447 423 441 461 472 545 |

430

484 477 573 610 660 693 769 |

910

948 924 996 1051 1121 1165 1314 |

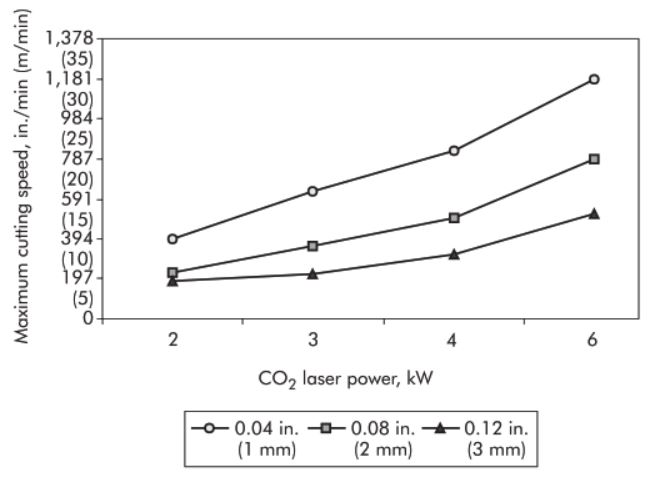

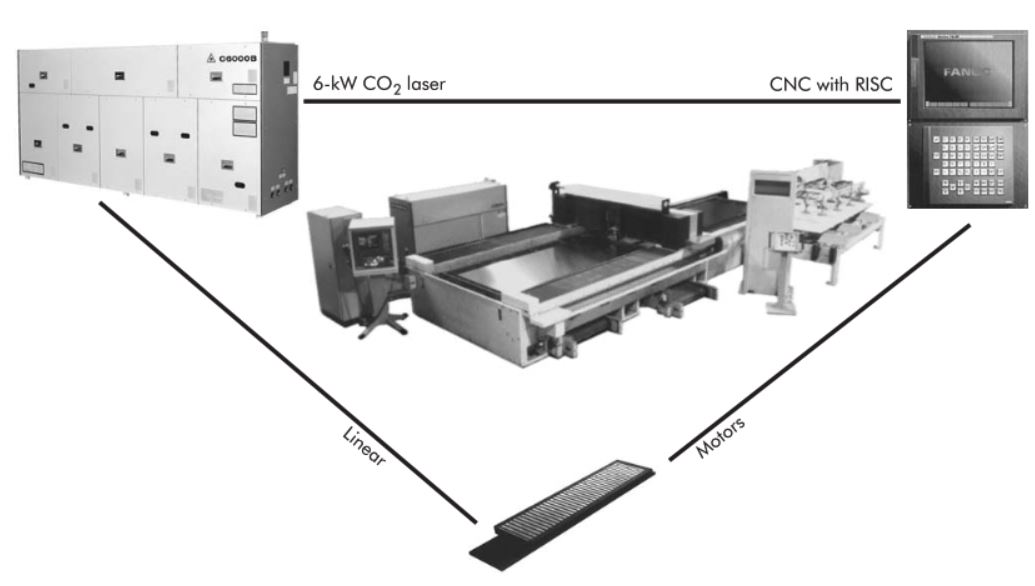

Cải tiến phát triển sản phẩm và quy trình bắt đầu đưa vào sản xuất thành công bởi đội ngũ kỹ sư tại FANUC Laser Laboratories đã dẫn đến một bộ công cụ hỗ trợ công nghệ mới. Nhóm này đã chế tạo máy cắt laser nguyên mẫu đầu tiên được trang bị bộ điều khiển số máy tính (CNC) và bộ xử lý kết hợp mã lệnh (RISC) để giảm thời gian xử lý. Động cơ tuyến tính cho phép tăng tốc cao hơn, và các máy cắt laser được trang bị các bộ nguồn bán dẫn cho phép bộ điều khiển đồng thời đầu ra và chuyển động của laser. Nhóm FANUC cũng xác nhận rằng để đạt được tốc độ cắt cao trên laser tấm mỏng, không thể sử dụng khí hỗ trợ oxy vì nó bị hạn chế đốt cháy và tạo ra các vảy oxit kim loại cứng ở các cạnh của phôi. Với khí hỗ trợ nitơ, tốc độ cắt trở nên tỷ lệ thuận với năng lượng laser, như minh họa trong Hình 2-8, và các cạnh kim loại sạch và không có vảy (Karube et al. 1996).

Hình 2-8. Tốc độ cắt tối đa với laser CO2 trên thép nhẹ, khí hỗ trợ nitơ áp suất cao và 125mm ống kính hội tụ. Tốc độ tăng tuyến tính với công suất.

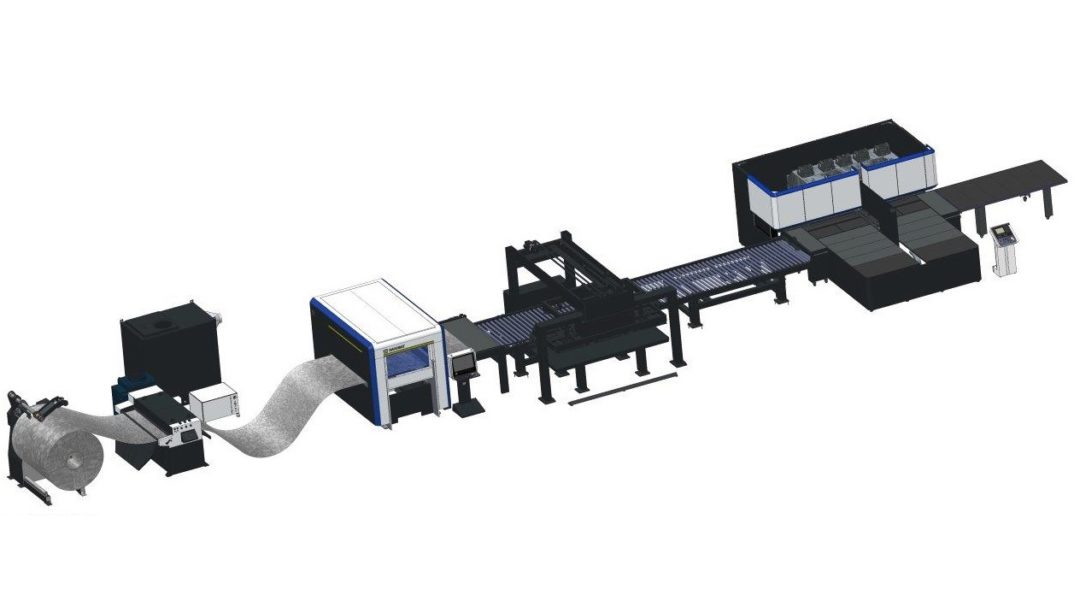

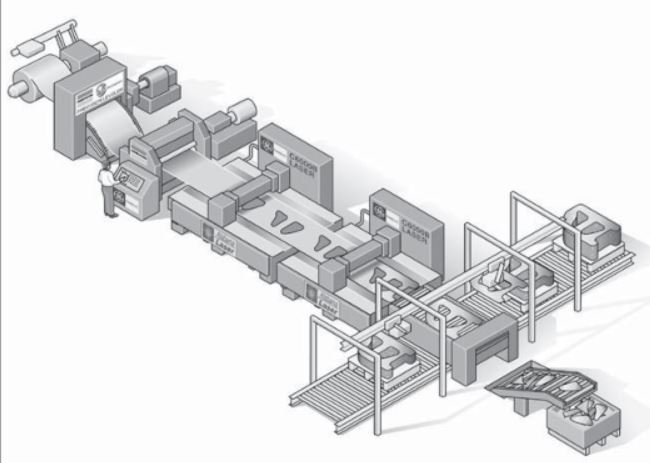

Laser CO2 6 kW và động cơ tuyến tính được tích hợp hoàn toàn trong máy CNC với bộ xử lý RISC. Đầu ra laser và điều khiển chuyển động được chỉ huy đồng thời trong mỗi phép nội suy CNC. Sử dụng gia tốc 2g, tốc độ di chuyển nhanh 400 in./sec (10 m / giây) có thể đạt được với 0,05mm chính xác. Với công nghệ cắt laser hỗ trợ nitơ 218-psi (15 bar), trên thép nhẹ dày 1,1 mm có thể được cắt ở mức 1.200 in./min (32 m / phút).Trong khi trên nhôm dày 1,1 mm có thể được cắt ở mức 1.500 in./min (37,5 m / phút) với 127 mm ống kính hội tụ (Mombo Caristan et al. 1999). (Tăng tốc độ cắt khi độ dày vật liệu tăng.) Khái niệm hệ thống 2 máy cắt Laser Coil với máy lăn để tăng quy mô sản xuất được minh họa trong Hình 2-10.

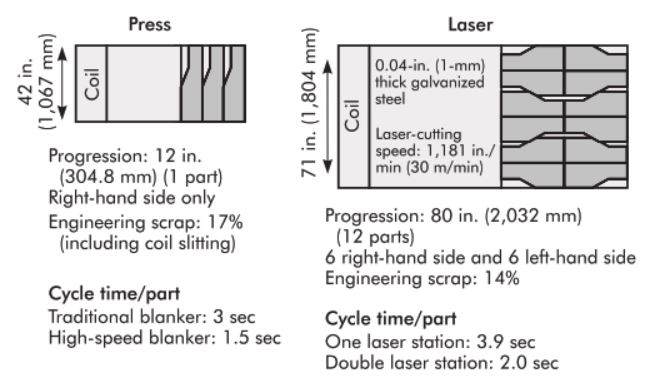

Hình 2-11 so sánh sự phát triển công nghệ lồng kim loại cuộn vào nhau và dập laser truyền thống. Với việc dập laser, các hoạt xẻ rãnh cuộn không thêm giá trị có thể được loại bỏ bằng cách thiết kế các mô hình lồng và tự động xếp chồng để cho phép nhiều chi tiết được dập và xếp chồng lên nhau trong mỗi tiến trình cuộn. Ngoài ra, các tấm phải và trái có thể được sản xuất đồng thời hoặc liên tiếp chỉ bằng một nút nhấn trong chương trình CNC. Điều này giúp loại bỏ hoạt động thừa lật pallet. Nói chung,hoạt động rạch cuộn có giá cao hơn mỗi pound kim loại với cuộn rộng 183cm. Bằng cách lồng các cuộn dây rộng hơn, việc quét laser cho phép một quy trình sản xuất gọn hơn và chi phí thấp hơn.

Thiết kế tấm phẳng

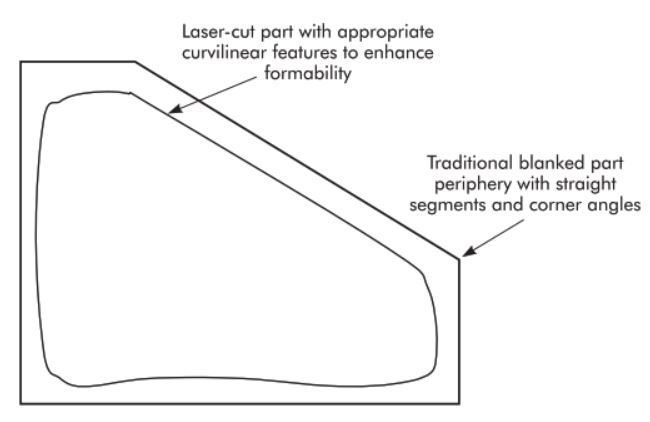

Hình bao tấm vẫn đang được thiết kế với nhiều đoạn thẳng và góc cạnh càng tốt. Điều này làm giảm chi phí bảo trì của khuôn dập, mặc dù thực tế là các đường cong và bán kính góc thường cải thiện qui cách. Cụ thể, sự phát triển của các khe hở và nếp nhăn trong quá trình định hình thì các góc trong tấm kim loại dẫn đến nhu cầu sử dụng các tấm phẳng quá khổ với chất kết dính để làm cho phần cuối không bị khuyết. Nếp nhăn và khe hở thường có thể được giảm hoặc loại bỏ bằng cách thiết kế các tính năng đường cong phù hợp và thay thế bán kính góc, như minh họa trong Hình 2-12. Trong một số trường hợp, cắt laser thực sự mang lại tốc độ cắt hình bao nhanh hơn với bán kính góc, do đó cho phép giảm đáng kể chất kết dính và tiết kiệm chi phí đáng kể.

2.9 Ví dụ về hệ thống cắt laser kiểu cũ

Hình 2.10 Hệ thống cắt laser trên tấm phẳng DANOBAT LB kết hợp máy cắt laser sợi quang với hệ thống cuộn kim loại tự động dẫn đến tăng hiệu quả cắt

Hình 2-11. Cách bố trí phôi trong 2 loại máy cấp phôi cuộn

Thiết kế sản phẩm linh hoạt

Kỹ thuật thay đổi thường xuyên trong giai đoạn phát triển của một sản phẩm, và ngay cả sau khi ra mắt hoặc trong vòng đời của sản phẩm. Mỗi thay đổi kỹ thuật làm tăng mức chi phí trong thiết kế, kỹ thuật, xây dựng, vận chuyển và chi phí hành chính. Ngoài ra, người ta ước tính rằng trong suốt vòng đời của một khuôn dập tấm phẳng, chi phí ban đầu của nó được nhân lên gấp ba do phí bảo trì, vận chuyển và lưu trữ. Tất cả các chi phí này được loại bỏ hoặc giảm đáng kể với bộ dụng cụ cắt laser tấm phẳng loại nhỏ. Nó tạo ra sự linh hoạt cho các thay đổi kỹ thuật để tối ưu hóa quá trình tạo hình và dẫn đến tiết kiệm kim loại với chi phí thấp hơn.

Hình 2.12 : Phôi tấm được cắt với các đường cong để đảm bảo khả năng tạo hình, biên dạng ngoài là kiểu phôi trước đây sử dụng các công cụ cắt thông thường (không dùng laser)