Trong thời gian gần đây và sau sự ra đời của động cơ tuyến tính, đã có sự gia tăng đáng kể trong việc ứng dụng sản xuất chế tạo của nó với một số ứng dụng công nghiệp hóa hữu ích trong vài thập kỷ, đáng chú ý nhất là trong các hệ thống truyền động cho máy công cụ CNC. Về bản chất, động cơ tuyến tính thường được mô tả như một động cơ quay đã được cán lăn phẳng, nhưng có nguyên tắc hoạt động giống hệt nhau. Ở đây, bộ phận lực (tức là rôto) được chế tạo từ các cuộn dây được bọc trong nhựa epoxy, trong khi rãnh được chế tạo bằng nam châm định vị – thường là nam châm đất hiếm công suất cao trên thép – ví dụ như biểu đồ sơ đồ của sự sắp xếp này trong hình 1 (hình phía trên). Bộ lực này của động cơ – bao gồm các cuộn dây và một bo mạch hiệu ứng, cùng với một điện trở nhiệt của cảm biến nhiệt để theo dõi nhiệt độ, cũng như các kết nối điện phù hợp. Điều này dẫn đến việc trong trường hợp động cơ quay, rôto và stato cần các vòng bi quay để hỗ trợ rôto, đồng thời duy trì khe hở không khí giữa các bộ phận chuyển động. Tương tự như vậy, động cơ tuyến tính thường yêu cầu một bộ ray dẫn hướng tuyến tính phù hợp để duy trì vị trí của bộ lực bên trong từ trường này của rãnh tuyến tính nam châm. Bộ mã hóa được gắn trên rôto, như ví dụ đối với động cơ servo quay tương tự, để cung cấp phản hồi vị trí của trục, do đó động cơ tuyến tính cũng yêu cầu phản hồi vị trí theo hướng chuyển động tuyến tính của chúng. Vì vậy, bằng cách sử dụng một bộ mã hóa tuyến tính, vị trí trục được đo trực tiếp tại tải để tăng độ chính xác của vị trí tải của nó; do đó, điều khiển cho động cơ tuyến tính không thể phân biệt được với điều khiển của động cơ quay. Tương tự như động cơ quay không chổi than, bộ lực và đường rãnh không có kết nối cơ học – không có chổi than. Trái ngược với động cơ quay trong đó rôto quay và stato được giữ bất động, hệ thống động cơ tuyến tính có thể hoạt động với bộ lực, hoặc rãnh từ chuyển động (tức là trong nhiều ứng dụng hệ thống định vị, chúng sử dụng bộ lực chuyển động và rãnh tĩnh). Một động cơ tuyến tính được trang bị động cơ lực chuyển động hoạt động với trọng lượng lực nhỏ so với tải, mặc dù hệ thống quản lý cáp với dây cáp có độ uốn dẻo cao là điều kiện tiên quyết. Theo đó, với cấu hình đường rãnh chuyển động, động cơ phải di chuyển cả tải, cộng với khối lượng của đường rãnh từ, mặc dù ở đây không cần hệ thống quản lý cáp. Các nguyên tắc cơ điện so sánh được xảy ra, cho dù động cơ này là dạng quay hay dạng tuyến tính. Hơn nữa, lực điện từ tương đương tạo ra mô-men xoắn trong động cơ quay, tạo ra một lực theo phương thẳng của nó. Kết quả là, động cơ tuyến tính sử dụng các điều khiển giống hệt nhau và định vị có thể lập trình, như với động cơ quay.

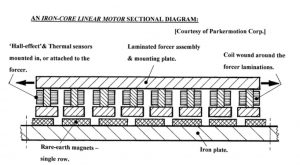

Sơ đồ mặt cắt động cơ tuyến tính lõi sắt

Trong đó:

- Iron plate: Tấm sắt

- Rare-earth magnets – single row: Nam châm đất hiếm – hàng đơn:

- “Hall-effect” & Thermal sensors mounted in, or attached to the forcer: cảm biến “hiệu ứng Hall” & cảm biến nhiệt gắn trong hoặc gắn liền với bộ lực

- Laminated forcer assembly & mounting plate: Tấm gắn & lắp ráp bộ lực nhiều lớp

- Coil wound around the forcer laminations: Cuộn dây quấn xung quanh các lớp của bộ lực

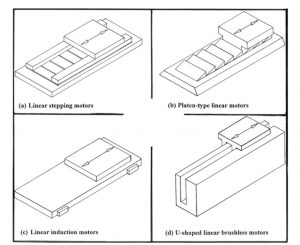

Hình a. Động cơ bước tuyến tính.

Hình b. Động cơ tuyến tính kiểu trục lăn (trục cuốn/ ru lô).

Hình c. Động cơ cảm ứng tuyến tính.

Hình d. Động cơ không chổi than tuyến tính hình chữ U.

Hình 1 Công nghệ động cơ nam châm vĩnh cửu (PM) không chổi than và các cấu hình điển hình cho máy công cụ.

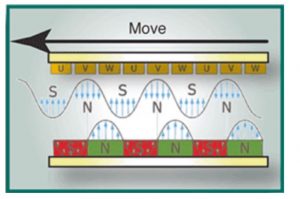

Một động cơ tuyến tính có thể được chế tạo theo một số cấu hình, chẳng hạn như sử dụng kiểu phẳng (tức là với động cơ bước), kiểu trục cuốn/ ru lô, kiểu phẳng (tức là với động cơ cảm ứng) hoặc hình chữ U (tức là với động cơ không chổi than) – xem sơ đồ hình 1 a ~ d tương ứng. Cấu hình động cơ tuyến tính phù hợp nhất cho một ứng dụng cụ thể sẽ phụ thuộc vào các thông số kỹ thuật mong muốn thực tế và môi trường hoạt động dự kiến của nó. Động cơ tuyến tính có thể được coi là động cơ đồng bộ, trong đó dòng điện được đưa vào cuộn dây tạo thành một nam châm điện. Cuộn dây này sau đó sẽ đồng bộ hóa với từ trường được tạo ra bởi các nam châm vĩnh cửu trong rãnh nam châm. Kết quả là, một lực trong động cơ tuyến tính được tạo ra – do cường độ tương đối của các từ trường này và góc của sự lệch cố ý của chúng. Một loại động cơ trục tuyến tính hiện có sẵn bao gồm các cuộn dây tĩnh, hình trụ và một thanh kim loại màu chuyển động trơn tru, trong đó có một loạt các nam châm vĩnh cửu sắt đất hiếm (NIB) bên trong, được đẩy một cách có hệ thống bởi cả lực hút và lực đẩy của cuộn dây. Trong một số trường hợp, các loại động cơ tuyến tính tròn được cung cấp với các đường kính trục khác nhau, thường từ: ∅4 mm đến ∅115 mm và với công suất mở rộng chỉ từ: ≤ 1 N đến > 36,000 N.

Hình 2 Trong sơ đồ, được mô tả tính từ đồng bộ của cuộn dây, được tạo ra bởi các nam châm vĩnh cửu trong rãnh nam châm của một động cơ tuyến tính – khi được lắp vào máy công cụ CNC

Trước khi ra đời các động cơ tuyến tính thực tế và giá thành rẻ, tất cả các chuyển động tuyến tính phải được tạo ra từ máy quay bằng cách sử dụng bi, vít con lăn, hoặc thực sự với dây đai và ròng rọc đơn giản. Trong nhiều ứng dụng động cơ – nơi mà khi gặp phải tải trọng cao và bất cứ khi nào trục dẫn động nằm trong mặt phẳng thẳng đứng – các kỹ thuật nêu trên vẫn có thể là giải pháp tốt nhất. Tuy nhiên, động cơ tuyến tính có thể cung cấp nhiều lợi thế khác biệt so với hệ thống truyền động cơ khí, chẳng hạn như tốc độ rất cao và thấp, tăng tốc nhanh, hầu như không cần bảo trì – vì không có các bộ phận tiếp xúc (nghĩa là có hiện diện các khoảng trống, khe hở không khí), cộng với độ tin cậy và chính xác cao – không có độ rơ hay sai lệch nào. Bằng cách đạt được chuyển động trục với động cơ tuyến tính với bánh răng, khớp nối hoặc ròng rọc là không cần thiết, chuyển động trục này rất khả thi đối với nhiều ứng dụng máy công cụ, trong đó các bộ phận truyền động phức tạp như vậy sẽ có xu hướng làm giảm hiệu suất của máy và giảm tuổi thọ làm việc tổng thể của máy.

Động cơ tuyến tính – Lỗi sin

Động cơ trục tuyến tính không tiếp xúclà không có khả năng liên kết cơ học khi chúng được lắp đặt đúng cách. Trong tình huống này, các nam châm trong động cơ trục thẳng được định tâm; do đó, điều này đảm bảo rằng kích thước khe hở không khí là không quan trọng. Ở đây, cuộn dây hoàn toàn bao quanh nam châm nên bất kỳ lực nào được tạo ra đều là tác dụng thuần của từ trường. Do đó, bất kỳ sự thay đổi nào về lực thường gây ra là bởi sự chênh lệch về khe hở không khí – thường là do sai lệch hoặc các phương pháp gia công không phù hợp bị loại bỏ – do đó đơn giản hóa mọi vấn đề về căn chỉnh và lắp đặt thiết bị. Về cơ bản, các đặc tính này có hiệu lực đối với tất cả các loại động cơ tuyến tính không tiếp xúc dạng hình trụ. Vì vậy, câu hỏi có thể được đặt ra ở đây là: “Điều gì làm cho động cơ trục tuyến tính khác với bất kỳ thiết kế động cơ tuyến tính nào khác?” Câu trả lời đơn giản là do lỗi sin của nó, đây là hiện tượng gây ra sự biến đổi lực trong hầu hết các động cơ tuyến tính không tiếp xúc. Trong trường hợp của hệ thống truyền động động cơ tuyến tính song song, khi từ trường của các cuộn dây riêng biệt được căn chỉnh một cách hoàn hảo, cùng với từ trường trong tất cả các rãnh từ cũng được căn chỉnh hoàn hảo như vậy, chúng có thể trở thành một động cơ duy nhất – mà không có bất kỳ sự khác biệt của sự phát sinh lực. Ngược lại, bất kỳ sự lệch trục nào của cuộn dây hoặc rãnh từ có thể dẫn đến góc lệch của từ trường trong động cơ và có xu hướng dao động, do đó tạo ra các lực khác nhau trong mỗi động cơ, vì vậy sự khác biệt về lực này có thể gây ra cái gọi là ràng buộc. Sai số sin là sự chênh lệch lực được tạo ra bởi sự lệch trục của các cuộn dây hoặc các rãnh từ tính – được tính bằng biểu thức sau:

Trong đó:

- Fdif = chênh lệch lực giữa hai cuộn dây (Force difference)

- Fgen = lực sinh ra (Force generated)

- Ddif = độ dài của độ lệch (Dimension difference)

- MPn – n = cao độ từ hay bước từ N-N (North-to-North Magnetic Pitch)

Hầu như tất cả các động cơ tuyến tính có sẵn trên thị trường đều được bố trí để có bước từ N-N dài ≈25–60 mm, với bước sóng như vậy được sử dụng để giảm tổn thất IR, đồng thời cải thiện hằng số thời gian điện. Tuy nhiên, ví dụ, sai lệch 1 mm trong động cơ có bước sóng N- N là 30 mm sẽ dẫn đến kết quả tổn thất điện năng ≈21%. Ngược lại, động cơ trục tuyến tính sử dụng bước từ N-N dài hơn nhiều – để giảm ảnh hưởng của lỗi sin, điều này là do bất kỳ sự sai lệch ngẫu nhiên nào. Ở đây, sai lệch tương tự 1 mm trong động cơ trục tuyến tính có bước sóng N-N là 90 mm sẽ dẫn đến kết quả tổn thất công suất chỉ 7%.

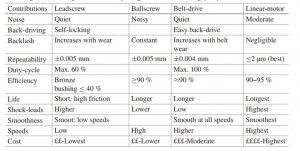

Bảng 5 Là một so sánh đơn giản về các loại khác nhau của hệ thống truyền động động lực – đối với phần lớn các máy công cụ CNC hiện đại ngày nay.

Bảng thông tin về các hệ thống truyền động cơ cấu điển hình và đa dạng cho máy công cụ CNC hiện có sẵn – để so sánh trực tiếp, được trình bày trong bảng 5. Tóm lại, một lợi ích quan trọng của việc loại bỏ các thành phần truyền động cơ học, bao gồm thực tế là không có sai lệch-tổn thất hành trình nào sau đó sẽ xuất hiện.

Bên cạnh đó, phản ứng trục của máy công cụ có thể nhanh hơn gấp 100 lần so với truyền động cơ học – do đó giảm thiểu các vấn đề tiềm ẩn về độ dốc của servo khi tạo đường vền/ định dạng hình học của tính năng phôi gia công. Như đã được đề cập, động cơ tuyến tính cũng hoạt động ở tốc độ rất cao với độ chính xác và độ tin cậy cao; điển hình một hệ thống truyền động tuyến tính như vậy có thể đạt được: ≥ 3 m s-1 với độ phân giải ≥ 1 µm. Tóm tắt những ưu điểm của hệ thống truyền động động cơ tuyến tính so với hệ thống truyền động máy công cụ CNC thông thường (được trang bị ở đây cho các trung tâm gia công dạng cột dọc) chúng:

- Loại bỏ sự quay vòng (sự luân chuyển) – với cơ chế chuyển dịch;

- Không đưa ra phản ứng dữ dội và phản hồi nhanh;

- Tạo ra tốc độ dịch cao với độ chính xác và tin cậy cao;

- Có thời gian phản hồi rất nhanh.