Thuật ngữ gia công bồi đắp bắt đầu từ đâu?

Gia công bù đắp là thuật ngữ mà sau này thường được xuất hiện, nó có thể là từ khoá chung mà chúng ta gặp bởi trước đây người ta hay gọi là công nghệ tạo mẫu nhanh, với ý nghĩa là quá trình từ ý tưởng chuyển thành sản phẩm thực tế một cách nhanh chóng.

Và đây cũng là quá trình mà các sản phẩm được hình thành trước khi được công bố hoặc thương mại, việc này cũng trải qua nhiều công đoạn từ lúc thiết kế trên phần mềm, tới việc tạo concept để đánh giá thực tế, tham khảo ý kiến khách hàng, thị trường trước khi điều chỉnh và cho ra phiên bản concept tiếp theo, và lặp lại như thế tới khi sản phẩm hoàn thiện được hoàn thành.

Có thể thấy công nghệ gia công bồi đắp hay tạo mẫu nhanh là quá trình mà sản phẩm thực tế được tạo ra từ công nghệ số, và ngày nay công nghệ tạo mẫu nhanh theo mục đích ban đầu không còn phù hợp và thuật ngữ gia công bồi đắp được thay thế bởi không phải lúc nào nó cũng phục vụ công việc tạo mẫu mà còn ứng dụng cho các mục đích khác

Như các bạn đã tìm hiểu thì quá trình tạo một sản phẩm in 3d không còn xa lạ nữa, có thể hiểu là từ một ý tưởng, tạo hình trên máy tính và thông qua máy sẽ tạo nên một sản phẩm hữu hình.

Tuỳ vào các kỹ thuật khác nhau mà sản phẩm có độ chính xác khác nhau, tốc độ tạo hình cũng khác nhau và quan trọng nhất là vật liệu mà máy tạo ra, bởi vật liệu là yếu tố quyết định nên cơ tính của sản phẩm và cũng là yếu tố quyết định khả năng mà một máy in 3d có thể thực hiện được.

Khi tìm hiểu công nghệ in 3d chúng ta nên tập trung vào đánh giá xem vai trò của nó trong ngành gia công chế tạo và hỗ trợ như nào quá trình tạo nên một sản phẩm kỹ thuật hoàn thiện

Hình 1: Mẫu mặt nạ phòng độc được sản tạo mẫu trên máy in 3DMax

Công nghệ gia công bồi đắp được sử dụng cho mục đích gì?

Từ ban đầu công nghệ gia công bồi đắp/in 3d sử dụng với mục đích đơn giản nhất là trực quan hoá ý tưởng, giúp người dùng đánh giá một cách chính xác nhất ý tưởng của mình thông qua mô hình thực tế từ đó điều chỉnh và hoàn thiện được sản phẩm cuối cùng

Trong lĩnh vực chuyên môn người dùng hay gán cho in 3d từ khoá FFF đó là Form Fit Function, đây là một quá trình hoàn chỉnh của một sản phẩm bất kỳ là tạo hình, quá trình thiết kế để tạo nên hình dáng tối ưu không chỉ về mặt thẩm mỹ mà còn đáp ứng các công đoạn gia công, ứng dụng và dĩ nhiên không thể làm một lần là đạt được mục đích này ngay mà nó phải qua công đoạn thử nghiệm đánh giá và xử lý Fit và lặp lại như thế tới khi đạt được công năng mong muốn Function

Quá trình tạo nên một sản phẩm hoàn thiện vẫn cần các công đoạn xử lý sau như chà nhám bề mặt, sơn và phủ,.. tuỳ vào kinh nghiệm mỗi công ty mà việc xử lý sẽ đạt được chất lượng tốt nhất.

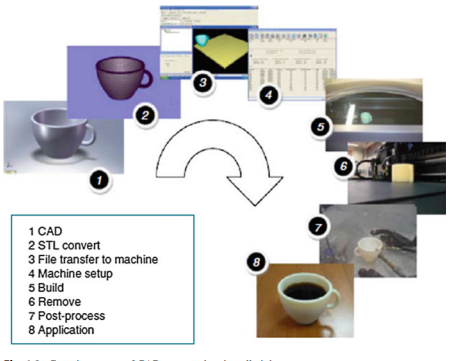

Hình 2: Hình ảnh mô phỏng của chất lượng mẫu được set trên máy và quy trình 8 bước để tạo mẫu

Công nghệ gia công bồi đắp có rất nhiều loại nhưng quá trình tổng hợp vẫn gồm 8 bước chính sau

Bước 1: CAD ( mô hình hoá trên máy tính)

Ban đầu cần phải tạo hình để thể hiện các thông tin của sản phẩm như kích thước, hình học, các đặc tính của mô hình ( độ cong, phẳng, lỗ,..). Bên cạnh mô hình trực tiếp từ đầu, hiện nay việc lấy mô hình trực tiếp thông qua máy quét 3D cũng là cách thông dụng.

Bước 2: Chuyển đổi sang định dạng file trung gian STL

Phần mềm tạo hình có rất nhiều loại vì thế cần quy về một file mà không bị ràng buộc về các tham số, file mà các phần mềm có thể xuất ra được và cố định dữ liệu, từ đó phần mềm tạo mẫu đọc và xử lý để tạo nên các chương trình cho máy in 3d hoạt động

Bước 3: Chuyển các dữ liệu của mô hình vào máy in3d

Đây là bước liên kết quan trọng nhất, nghĩa là cần có dữ liệu trung gian sao cho máy hiểu và tạo hình, nghe có vẻ phức tạp nhưng bước này chỉ đơn giản là sử dụng phần mềm in 3d chuyên dụng để đọc file stl

Bước 4: cài đặt máy

Việc cài đặt máy in 3d này thường là từ các thông số mặc định, quá trình cài đặt máy thường gây khó khăn lúc đầu tiên mua máy, sau đó thì việc sử dụng máy sẽ đơn giản hơn bởi chỉ khai báo các thông số chính như độ phân giải của mẫu in, nhiệt độ của vật liệu,.. Còn các thông số mặc định như loại vật liệu, đường kính đầu đùn, kích thước máy,.. thì đã là thống nhất, chỉ thay đổi khi sử dụng máy khác, còn các thông số khi in có thể tham khảo thêm hoặc hỗ trợ từ nhà cung cấp máy và dựa vào kinh nghiệm sau thời gian sử dụng máy

Bước 5: Quá trình xây dựng và tạo hình mẫu thực tế

Đây là bước quan trọng nhất, công đoạn máy hoạt động để tạo nên sản phẩm thực. Quá trình này cũng không có gì quá phức tạp vì hoàn toàn tự động, nếu sử dụng lần đầu thì cần chú ý tới việc cân bàn để mẫu bám dính tốt, và quan sát thực tế để có điều chỉnh thêm như tăng giảm tốc độ, tăng giảm nhiệt độ,..

Bước 6: Lấy mẫu

Tuỳ vào máy và vật liệu mà quá trình lấy mẫu sau khi in xong sẽ khác nhau, việc lấy mẫu sao cho đảm bảo mẫu không bị hư hại, không tác động cơ học vào máy gây hư hỏng như cong vênh bàn, tróc lớp mặt bạn và cả hư hại mặt bàn.

Ngoài ra thao tác hợp lý để mẫu in không bị hư hại

Bước 7: Hậu xử lý

Cũng có thể xem là bước quan trọng nhất, bởi quá trình này đảm bảo mẫu sau khi in xong được xử lý bề mặt, loại bỏ các phần dư thừa không sử dụng như support, các lớp vật liệu thừa ( tơ, phần bám dính dư).

Ngoài ra còn cắt ghép, dán và mài,..

Bước 8: Đưa mẫu vào ứng dụng

Trước khi đưa vào ứng dụng tuỳ mục đích mà khách hàng có thể yêu cầu thêm các công đoạn tăng cứng, xử lý tạo bề mặt mịn hơn, các công đoạn để tăng tuổi thọ của mẫu

Việc ứng dụng tuỳ vào mục đích mà cần sự can thiệp thêm và thử nghiệm cải tiến để có một mẫu đạt được các yêu cầu, khi đã có kinh nghiệm thì qua một lần in là có thể sử dụng được ngay, nhưng nếu lần đầu thì có một số vấn đề cần quan tâm thêm gồm:

Mật độ in, tốc độ in

Kết cấu hình dạng để tăng cứng tránh gãy vỡ

Độ co ngót, sai lệch hình dáng sau khi in xong,..

Bài viết được viết bởi Kim Long Tech, vui lòng không copy dưới mọi hình thức