Trong hướng dẫn cho người mới bắt đầu gia công CNC này, chúng tôi đề cập đến các nguyên tắc cơ bản của công nghệ. Sau khi đọc bài viết này, bạn sẽ hiểu các cơ chế cơ bản của gia công CNC và lnhững lợi ích và hạn chế chính của nó.

Gia công CNC là gì?

Gia công CNC là công nghệ sản xuất loại bỏ vật liệu được sử dụng rộng rãi nhất . Trong CNC, vật liệu được loại bỏ khỏi một khối rắn bằng nhiều công cụ cắt khác nhau để tạo ra một chi tiết dựa trên mô hình CAD. Cả kim loại và nhựa có thể được gia công bằng CNC.

CNC sản xuất các bộ phận với dung sai chặt chẽ và tính chất vật liệu tuyệt vời . CNC phù hợp cho cả công việc một lần và sản xuất khối lượng thấp đến trung bình (lên đến 1000 chi tiết), do độ lặp lại cao. Khi so sánh với in 3D , CNC có nhiều hạn chế thiết kế hơn, do tính chất loại bỏ vật liệu của công nghệ.

Trong bài viết này, sự khác biệt giữa hai thiết lập máy CNC chính (phay và tiện) được giải thích trước tiên, và sau đó, các đặc điểm của quy trình sẽ được thảo luận. Sau khi đọc bài viết này, bạn sẽ có cái nhìn tổng quan về các nguyên tắc cơ bản của công nghệ và cách chúng liên quan đến lợi ích và hạn chế chính của nó .

Gia công CNC hoạt động như thế nào?

Có hai loại hệ thống gia công CNC chính: phay và tiện . Mỗi cái phù hợp hơn để sản xuất các hình học khác nhau, do các đặc điểm độc đáo của nó.

Hãy chia nhỏ cách các bộ phận được sản xuất bằng hai thiết lập máy này …

Làm thế nào để phay CNC hoạt động?

Phay CNC là kiến trúc máy CNC phổ biến nhất. Trong thực tế, thuật ngữ phay CNC thường đồng nghĩa với thuật ngữ gia công CNC.

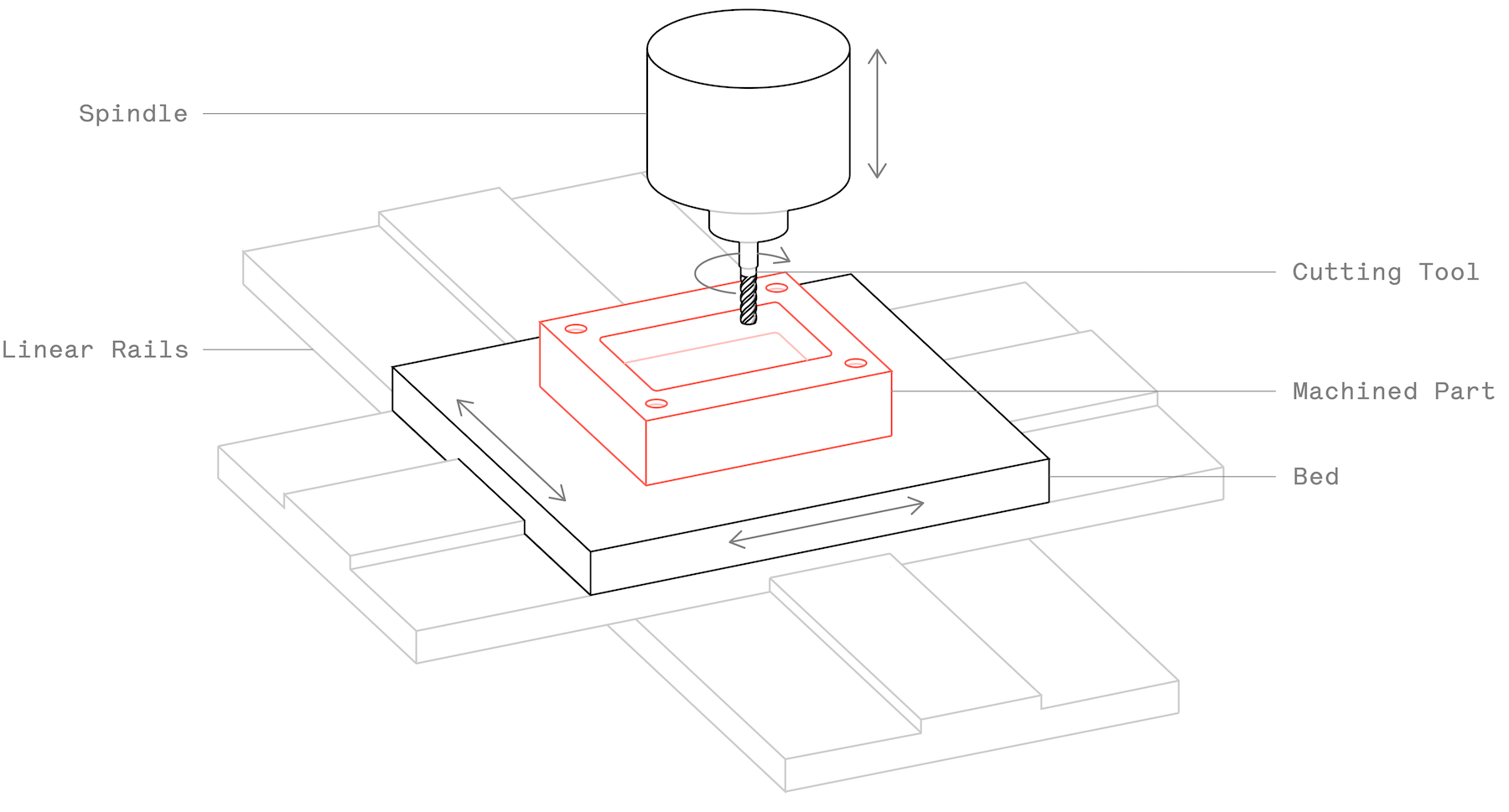

Trong phay CNC, chi tiết được gắn trên bàn máy và vật liệu được loại bỏ bằng các công cụ cắt chuyển động quay. Dưới đây là tổng quan về quy trình phay CNC cơ bản:

-

- Đầu tiên, mô hình CAD được chuyển đổi thành một chuỗi các lệnh có thể được hiểu với máy CNC (mã G). Điều này thường được thực hiện trên máy bởi người vận hành, sử dụng các bản vẽ kỹ thuật được cung cấp.

-

- Một khối vật liệu (được gọi là phôi) được cắt theo kích thước và nó được đặt trên bàn để tạo hình, sử dụng một đồ gá hoặc bằng cách gắn trực tiếp lên bàn máy. Định vị và căn chỉnh chính xác là chìa khóa để sản xuất các bộ phận chính xác và các công cụ đo lường đặc biệt (đầu dò cảm ứng) thường được sử dụng cho mục đích này.

-

- Tiếp theo, vật liệu được loại bỏ khỏi khối bằng các công cụ cắt chuyên dụng quay với tốc độ rất cao (hàng nghìn vòng/phút). Một số đường đi dao được kiểm soát ( qua mã lệnh G) để tạo ra chi tiết đã thiết kế. Đầu tiên, một hình học gần đúng ( gia công thô) được đưa ra cho khối, bằng cách loại bỏ vật liệu nhanh chóng với độ chính xác thấp hơn. Sau đó, một hoặc nhiều đường chạy dao hoàn thiện (gia công tinh) được sử dụng để sản xuất sản phẩm cuối cùng.

-

- Nếu mô hình có các tính năng mà công cụ cắt không thể đạt được trong một thiết lập duy nhất (ví dụ: nếu nó có một khe ở phía sau), thì phần đó cần được lật và các bước trên được lặp lại.

Sau khi gia công, chi tiết cần được deburred ( bỏ ba via) . Deburring là quy trình thủ công để loại bỏ các khuyết tật nhỏ còn sót lại trên các cạnh sắc nhọn do biến dạng vật liệu trong quá trình gia công (ví dụ, các khuyết tật được tạo ra như một mũi khoan tồn tại phía xa của lỗ thông). Tiếp theo, nếu dung sai được chỉ định trong bản vẽ kỹ thuật, các kích thước tới hạn sẽ được kiểm tra . Phần sau đó đã sẵn sàng để sử dụng hoặc nguội

Hầu hết các hệ thống phay CNC đều có 3 bậc tự do tuyến tính: trục X, Y và Z. Các hệ thống tiên tiến hơn với 5 bậc tự do cũng cho phép xoay bàn và / hoặc đầu công cụ (trục A và B). Hệ thống CNC 5 trục có khả năng gia công các chi tiết có độ phức tạp hình học cao và có thể loại bỏ yêu cầu phải sử dụng nhiều máy.

Máy tiện CNC làm việc như thế nào?

Trong tiện CNC , phôi được gắn trên mâm cặp quay và vật liệu được loại bỏ bằng các công cụ cắt cố định. Bằng cách này, các bộ phận có tính đối xứng dọc theo trục trung tâm của chúng có thể được sản xuất. Các bộ phận quay thường được sản xuất nhanh hơn (và với chi phí thấp hơn) so với các bộ phận được xay.

Dưới đây là tóm tắt các bước tiếp theo để sản xuất một bộ phận với tiện CNC:

-

- Mã G được tạo trước tiên từ mô hình CAD và một khối vật liệu gốc (phôi) với đường kính phù hợp được nạp vào máy CNC.

-

- Bộ phận bắt đầu quay với tốc độ cao và một công cụ cắt cố định theo dõi hồ sơ của nó, loại bỏ dần vật liệu cho đến khi hình học được thiết kế được tạo ra. Các lỗ dọc theo trục trung tâm cũng có thể được sản xuất, sử dụng máy khoan trung tâm và dụng cụ cắt bên trong.

-

- Nếu chi tiết cần phải được lật hoặc di chuyển, thì quá trình được lặp lại. Mặt khác, phần được cắt từ phôi và nó đã sẵn sàng để sử dụng hoặc xử lý nguội

Thông thường, hệ thống tiện CNC (còn được gọi là máy tiện ) được sử dụng để tạo ra các chi tiết có hình khối trụ. Các bộ phận không trụ có thể được sản xuất bằng cách sử dụng các trung tâm tiện CNC đa trục hiện đại , cũng được trang bị các công cụ phay CNC. Các hệ thống này kết hợp năng suất cao của tiện CNC với khả năng phay CNC và có thể tạo ra một phạm vi hình học rất lớn với đối xứng quay (lỏng), như trục cam và cánh quạt máy nén hướng tâm.

Đặc điểm của gia công CNC

Thông số máy

Hầu hết các tham số gia công được xác định bởi người vận hành máy trong quá trình tạo mã G và thường ít được nhà thiết kế quan tâm. Các thông số máy quan tâm là kích thước khổ gia công /làm việc và độ chính xác của máy CNC:

Máy CNC có khổ làm việc lớn . Hệ thống phay CNC có thể gia công các chi tiết có kích thước lên tới 2000 x 800 x 100 mm (78 ” x 32 ” x 40 ”) và hệ thống tiện CNC có thể chế tạo các chi tiết có đường kính lên tới Ø 500 mm (Ø 20 ” ).

Với gia công CNC, các bộ phận có độ chính xác cao và dung sai chặt chẽ có thể được sản xuất. Nếu không có dung sai được chỉ định, thì các bộ phận sẽ được gia công với độ chính xác điển hình là ± 0,125 mm (.005 ”). Có thể đạt được dung sai chặt chẽ đến dưới một nửa đường kính của một sợi tóc trung bình của con người (± 0,025 mm hoặc 0,001 ”) với CNC.

Dụng cụ cắt CNC

Để tạo hình học khác nhau, máy CNC sử dụng các công cụ cắt khác nhau. Dưới đây là một số công cụ phay được sử dụng phổ biến nhất trong CNC:

Các dao phay phẳng , dao trụ và dao cầu được sử dụng cho các khe máy, rãnh, hốc và các bức tường thẳng đứng khác. Hình dạng khác nhau của chúng cho phép gia công các tính năng với các chi tiết khác nhau. Các dao trụ cũng thường được sử dụng trong gia công CNC 5 trục để chế tạo các bề mặt có hình dạng cong và dạng tự do.

Khoan là một cách phổ biến và nhanh chóng để tạo ra lỗ hổng. Bạn có thể tìm thấy các bảng với kích thước khoan tiêu chuẩn ở đây . Đối với lỗ có đường kính không chuẩn, có thể sử dụng công cụ phay mặt (ngón) (theo đường xoắn ốc).

Đường kính trục của máy cắt khe nhỏ hơn đường kính của lưỡi cắt của chúng, cho phép các dụng cụ phay này cắt các khe chữ T và các đường cắt khác bằng cách loại bỏ vật liệu khỏi các cạnh của tường thẳng đứng.

Taro được sử dụng để sản xuất các lỗ ren. Để tạo một lỗ ren, cần kiểm soát chính xác tốc độ quay và tốc độ chuyển động ăn dao. Taro thủ công cũng vẫn thường được sử dụng trong một số xưởng.

Dao phay mặt được sử dụng để loại bỏ các vật liệu từ các bề mặt phẳng lớn. Chúng có đường kính lớn hơn các công cụ gia công sau đó, vì vậy chúng đòi hỏi ít đường đi dao hơn cho các khu vực lớn của máy, giảm tổng thời gian gia công và tạo ra các bề mặt phẳng. Bước phay mặt thường được sử dụng sớm trong chu trình gia công để chuẩn bị kích thước của khối ban đầu.

Một loạt các công cụ cắt lớn không kém cũng được sử dụng trong tiện CNC , đáp ứng mọi nhu cầu gia công, chẳng hạn như cắt mặt, cắt ren và cắt rãnh.

Dưới đây là video về một máy phay mặt đang hoạt động:

Độ phức tạp hình học & hạn chế thiết kế

CNC cung cấp sự tự do thiết kế tuyệt vời, nhưng không phải mọi hình học đều có thể gia công CNC . Không giống như in 3D, độ phức tạp của chi tiết làm tăng chi phí, vì cần nhiều bước sản xuất hơn.

Các hạn chế chính trong CNC phải thực hiện với hình dạng của công cụ cắt . Ví dụ, các cạnh bên trong của một khe sẽ luôn được làm tròn, vì chúng được gia công bằng cách sử dụng một công cụ có cấu hình hình trụ.

Truy cập công cụ là một hạn chế lớn khác trong CNC: vật liệu không thể được gỡ bỏ trừ khi công cụ có thể tiếp cận khu vực đó . Hầu hết các máy CNC là hệ thống 3 trục, do đó, bất kỳ tính năng nào cũng phải được thiết kế sao cho có thể truy cập trực tiếp từ phía trên. Hệ thống CNC 5 trục cung cấp tính linh hoạt cao hơn, cho phép tạo ra các phần phức tạp hơn, vì góc giữa phần và công cụ có thể được điều chỉnh để có quyền truy cập vào các khu vực khó tiếp cận.

Các bộ phận với các bức tường mỏng hoặc các tính năng tốt khác là khó khăn cho máy CNC. Những bức tường mỏng dễ bị rung động và có nguy cơ bị phá vỡ do lực cắt. Độ dày thành tối thiểu được đề nghị là 0,8 mm đối với kim loại và 1,5 mm đối với nhựa.

Một bài viết với nhiều hướng dẫn thiết kế dành riêng cho gia công CNC có thể được tìm thấy ở đây .

Vật liệu gia công CNC

Một thế mạnh quan trọng của gia công CNC là khả năng sản xuất các chi tiết có tính chất vật liệu tuyệt vời từ nhiều lựa chọn vật liệu: thực tế tất cả các vật liệu kỹ thuật đều có thể được gia công CNC.

Trái ngược với in 3D, các bộ phận được sản xuất bằng gia công CNC có các tính chất vật lý đẳng hướng hoàn toàn giống với các tính chất của vật liệu khối mà chúng được gia công.

Gia công CNC chủ yếu được sử dụng với kim loại, cả cho tạo mẫu và chạy sản xuất lớn hơn. Nhựa thường khó gia công hơn vì chúng có độ cứng và nhiệt độ nóng chảy thấp hơn. Một trường hợp sử dụng phổ biến của các bộ phận gia công CNC bằng nhựa, là việc tạo ra các nguyên mẫu chức năng trước khi sản xuất quy mô lớn với Ép nhựa.

Các chi phí vật liệu CNC khác nhau rất nhiều. Đối với kim loại, Nhôm 6061 là lựa chọn kinh tế nhất, với chi phí lớn khoảng 25 đô la cho một khoảng trống với kích thước 150 x 150 x 25 mm, trong khi đối với nhựa ABS có chi phí thấp nhất, khoảng 17 đô la cho một khoảng trống có cùng kích thước . Các tính chất vật lý của vật liệu cũng có thể ảnh hưởng lớn đến chi phí chung của CNC . Ví dụ, Thép không gỉ cứng hơn nhiều so với Nhôm và điều đó khiến cho việc gia công khó khăn hơn, làm tăng chi phí chung.

| Vật chất | Đặc điểm |

|---|---|

| Nhôm 6061 |

|

| Inox 304 |

|

| Đồng thau C360 |

|

| ABS |

|

| Ni lông (PA6 & PA66) |

|

| POM (Delrin) |

|

Xử lý nguội & hoàn thiện

Khi gia công các chi tiết CNC sẽ có dấu dao trên sản phẩm. Các phương pháp xử lý nguội khác nhau có thể được sử dụng để làm mịn bề mặt của chúng và cải thiện khả năng chống mòn, ăn mòn hoặc kháng hóa chất và sự xuất hiện trực quan của chúng, chẳng hạn như anode , chà nhám và sơn tĩnh điện .

Một bài viết giải thích các kết thúc phổ biến nhất trong CNC có thể được tìm thấy ở đây .

Lợi ích và hạn chế của gia công CNC

Những ưu điểm và nhược điểm chính của công nghệ được tóm tắt dưới đây:

- Gia công CNC cung cấp độ chính xác và độ lặp lại tuyệt vời, và có thể sản xuất các chi tiết với dung sai rất chặt chẽ, làm cho nó lý tưởng cho các ứng dụng cao cấp.

- Vật liệu CNC có tính chất vật lý tuyệt vời và đẳng hướng và phù hợp với hầu hết các ứng dụng kỹ thuật.

- CNC là quy trình sản xuất hiệu quả nhất về chi phí để sản xuất số lượng các bộ phận kim loại từ thấp đến trung bình (từ các nguyên mẫu một lần, lên đến 1000 đơn vị)

- Do tính chất loại bỏ vật liệu của gia công CNC, một số hình học nhất định rất tốn kém hoặc không thể sản xuất.

- Chi phí khởi đầu của gia công CNC cao so với in 3D, do đó CNC ít phù hợp với tạo mẫu giá rẻ (đặc biệt là cho nhựa).

- Thời gian dẫn của gia công CNC (10 ngày) dài hơn thời gian dẫn của in 3D (2-5 ngày), vì máy CNC không có sẵn rộng rãi, vì chúng đòi hỏi kiến thức chuyên môn để sử dụng.

Các thông số máy chính của gia công CNC được tóm tắt trong bảng dưới đây:

| Cơ khí CNC | |

|---|---|

| Nguyên vật liệu | Kim loại & nhựa |

| Độ chính xác kích thước | Điển hình: ± 0,125 mm (.005 ”)

Tối đa: ± 0,025 mm (.001 ”) |

| Độ dày thành tối thiểu | Kim loại: 0,75 mm (.030 ”)

Nhựa: 1,5 mm (.060 ”) |

| Kích thước làm việc tối đa | Phay: 2000 x 800 x 100 mm (78 ” x 32 ” x 40 ”)

Tiện : Ø 500 mm (20 ”) |

Kinh nghiệm

- Gia công CNC là tuyệt vời cho cả công việc một lần và sản xuất khối lượng thấp đến trung bình (100 chi tiết tới 1000 chi tiết).

- Sử dụng gia công CNC cho các nguyên mẫu kim loại của bạn, vì đó là lựa chọn cạnh tranh nhất về giá.

- Sử dụng gia công CNC khi các bộ phận có dung sai chặt chẽ nhất được yêu cầu.

Nguồn: https://www.3dhubs.com/knowledge-base/cnc-machining-manufacturing-technology-explained

em sử dụng 1 bàn hút chân không có kích thước 250*150 thì kích thước phôi tối đa có thể gá đặt lên là bn ạ?