Nâng cấp mở rộng khả năng cắt tấm

Để duy trì tính cạnh tranh trên thị trường ngày nay, các nhà chế tạo liên tục đánh giá nhiều tham biến trong các lĩnh vực hiện hành và tiềm năng khách hàng, vận hành của xưởng, quy trình làm việc và công nghệ xử lý. Nếu các yếu tố cơ bản này không cân bằng, năng suất của xưởng sẽ giảm.

Bạn có thể đang tìm cách tăng công suất, cho dù bằng cách cắt thêm các sản phẩm hoặc bằng cách năng lực mà bạn hiện không có.

Máy cắt plasma và laser cũ có thể được trang bị thêm để giúp cải thiện hiệu suất Vì vậy, khi nào bạn nên xem xét mua thêm trang bị mới cho chúng? Trang bị thêm thường được khuyến khích khi xưởng bị hạn chế diện tích nền, có thiết bị vẫn còn trong tình trạng tốt hoặc khi bạn không thể đầu tư chi phí mua thiết bị giá cao.

Bạn cũng nên xem xét việc tăng công suất sẽ ảnh hưởng đến quy trình làm việc như thế nào. Ví dụ, nếu quy trình làm việc của bạn có bị bế tắc trong quá trình phun, việc tăng công suất cắt sẽ không cần thiết để cải thiện tổng sản lượng của xưởng. Mặt khác, nếu một trang bị mới có thể loại bỏ bế tắc trong quy trình phụ, năng suất tổng thể có thể được tăng lên rất nhiều.

Một trong những trang bị phổ biến và ít tốn kém nhất trên đầu cắt laser.

Hệ thống Laser trang bị thêm để tăng khả năng cắt vật liệu dày

Một hệ thống laser được trang bị thêm bao gồm ba thành phần chính:

Đầu cắt

Bộ cộng hưởng (laser)

Máy CNC

Có thể trang bị từng bộ phận riêng lẻ hoặc trang bị 3 bộ phận cùng một lúc

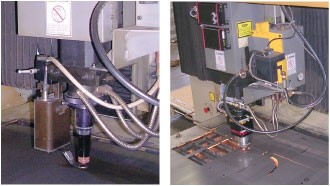

Đầu cắt. Một trong những trang bị phổ biến và ít tốn kém nhất trên hệ thống Thông thường một trang bị thêm được thực hiện để chuyển mạch đóng sang ngắt mạch(tụ điện) còn được gọi là bộ cảm biến chiều cao (xem Hình 1).

Hình 1

Thông thường một trang bị thêm được thực hiện để chuyển mạch đóng(trái) sang ngắt mạch(tụ điện) còn được gọi là bộ cảm biến chiều cao (phải).

Các nâng cấp tính năng thường bao gồm bộ phận thay đổi ống kính nhanh, bảo vệ va chạm, hiển thị tọa độ tiêu cự kỹ thuật số và tùy chọn độ dài tiêu cự bổ sung.

Tuy nhiên, việc trang bị thêm đầu cắt chỉ ảnh hưởng nhỏ đến khả năng của máy laser để tăng công suất trên tấm có độ dày lớn hơn hoặc tốc độ cao hơn. Các ống kính tiêu cự dài hơn có thể tăng độ sâu để cắt tấm dày hơn, và các béc phun với công nghệ dòng khí mới có thể cải thiện việc loại bỏ vật liệu nóng chảy khỏi đường cắt.

Trang bị thêm một tia laser với bộ cộng hưởng 4 kW cho phép tia laser cắt được thép nhẹ 19mm, thép không gỉ 12mm, và nhôm 10mm.

Bộ cộng hưởng. Đối với quá trình dung nhiệt gia công tấm thì phải có đủ năng lượng đầu vào để khắc phục tổn thất điện năng. Nhiệt rời khỏi khu vực cắt với kim loại nóng chảy được dẫn vào khối vật liệu bao quanh đường cắt. Nó tương tự như làm đầy một cái xô với một lỗ trên đó. Nguồn điện đầu vào giống như nước chảy vào xô từ vòi, và tổn thất điện năng giống như nước chảy ra khỏi lỗ.

Giống như việc đổ đầy một cái xô có lỗ lớn hơn sẽ cần nhiều nước hơn từ vòi hơn, để cắt tấm dày hơn trên hệ thống laser đòi hỏi phải có bộ cộng hưởng công suất cao hơn. Nhiều hệ thống cài đặt bộ cộng hưởng với 1,5 hoặc 2kW. Các hệ thống này thường cắt được thép nhẹ độ dày tối đa từ 6mm đến 9 mm, thép không gỉ và nhôm mỏng . Nâng cấp lên bộ cộng hưởng 3 hoặc 4 kW giúp mở rộng phạm vi độ dày này lên 12 đến 19 mm với thép nhẹ, 12mm inox và 10mm nhôm (xem Hình 2).

Ngoài khả năng cắt trên thép dày, các lợi ích bổ sung khi nâng cấp bộ cộng hưởng là chất lượng chùm tia tốt hơn, độ ổn định được cải thiện và chi phí vận hành thấp hơn, cũng như tăng độ tin cậy của chi tiết và thời gian khởi động và làm ấm cũng nhanh hơn.

Thông thường, trang bị một bộ cộng hưởng tốn vài ngày để hoàn thành ngoài ra còn phải nâng cấp bộ làm mát để tăng công suất cao hơn. Bạn có thể phải thay thế biên dạng chùm tia quang học (phản chiếu chất làm mát) và đầu cắt để đường kính chùm tia lớn hơn. Ngoài ra, bạn cần thay đổi hệ thống xử lý vật liệu của mình để giải quyết các tấm thép có khối lượng lớn.

Khi độ dày tấm hơn 12mm, chất lượng vật liệu để cắt laser trở thành một vấn đề quan trọng. Cắt lớp laser đang trở nên phổ biến hơn trong các lớp cấu trúc khác nhau. Nó thường có quy mô đồng đều, được tuân thủ tốt, không bị rỉ sét và hỗn hợp thân thiện giúp kiểm soát quá trình cháy.

Nếu mục tiêu là nâng độ dày cắt lên 20mm, thì hãy xác minh độ khả dụng của việc cắt lớp thép bằng tia laser từ nhà cung cấp của bạn hoặc tham khảo từ các khách đã sử dụng phương pháp này. Hãy chắc chắn bảo quản tốt vật liệu tại cơ sở của bạn để tránh rỉ sét.

Một yếu tố cuối cùng cần xem xét để trang bị bộ cộng hưởng là loại kim loại bạn sẽ cắt. Chế độ (hoặc bộ phân phối chùm tia) phù hợp nhất với thép nhẹ, nhôm hoặc thép không gỉ có thể khác nhau đáng kể và được xác định bởi loại cộng hưởng. Chế độ làm lạnh phôi của bộ cộng hưởng có công suất tập trung ở trung tâm (TEM00) cung cấp hiệu suất chất lượng cao trên thép không gỉ và nhôm. Một bộ cộng hưởng dòng một chiều (DC) hoặc bộ cộng hưởng tần số vô tuyến (RF-)kích thích dòng hướng tâm thường có công suất lan truyền và cung cấp chất lượng cắt tốt hơn trên thép nhẹ .

Máy CNC. Một trang bị CNC trên hệ thống laser thường kèm theo bộ cộng hưởng và đầu cắt.

Lý do phổ biến nhất để trang bị hệ thống hoàn chỉnh (CNC, đầu và bộ cộng hưởng) là mang nhiều công nghệ mới nhất đến máy cắt hiện có với chi phí thấp hơn một máy cắt hoàn toàn mới. Những công nghệ mới này bao gồm một trục trên mô tơ phụ để kiểm soát vị trí tiêu cự trong đầu cắt, các tính năng giám sát và điều khiển nâng cao, khả năng kết nối mạng và các gói CAD lồng nhau. Những trang bị thêm này thường đắt, mất nhiều thời gian để hoàn thành và thường kéo theo việc thay thế các bộ dẫn động và động cơ.

Kiểm tra tất cả các bộ phận chuyển động (bạc đạn, giá đỡ và bánh răng, bạc trượt bi và hướng dẫn, v.v.) trên máy và sữa lại chúng nếu cần thiết để đảm bảo độ chính xác và chuyển động phù hợp khi hoàn thành trang bị thêm.

Hệ thống Plasma được trang bị thêm để cải thiện chất lượng cắt

Tương tự như hệ thống laser, trang bị thêm hệ thống plasma bao gồm ba thành phần chính:

Mỏ cắt plasma

Hệ thống plasma (nguồn cung cấp năng lượng và mỏ cắt)

Máy CNC

Mỏ cắt plasma. Nâng cấp mỏ cắt plasma là một trong những tùy chọn có chi phí thấp nhất cho một số hệ thống plasma cũ. Những lợi ích bao gồm tuổi thọ dài hơn, tốc độ cắt cao hơn và vật tư tiêu thụ giá thấp hơn. Do dòng điện và dòng khí được điều khiển bởi nguồn điện, điều quan trọng là phải đảm bảo nâng cấp tương thích và tối ưu hóa nguồn điện hiện có. Tuy nhiên, một trang bị mỏ cắt sẽ không biến hệ thống plasma thông thường thành hệ thống có độ nét cao, cũng như không làm tăng cường dòng điện của hệ thống.

Hệ thống plasma. Tương đương như trên hệ thống laser là cường độ dòng điện, và có 2 chế độ thông thường hoặc độ nét cao.

Mặc dù cắt quá trình cắt plasma lâu hơn laser nhưng hệ thống máy cắt plasma vẫn tiếp tục phát triển công nghệ đáng kể. Chẳng hạn, plasma độ nét cao là một quá trình trong đó hồ hạn chế quang plasma để tia plasma trở nên rất cứng. Điều này cải thiện đường cắt được vuông góc và dung sai thấp.

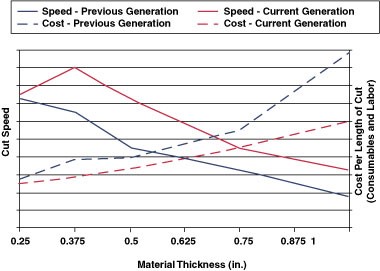

Khả năng xử lý mật độ năng lượng từ quy trình này đòi hỏi phải kiểm soát tốt dòng khí plasma, đặt ra yêu cầu lớn hơn đối với vật tư tiêu hao, điều khiển điện tử, điện tử công suất và các thành phần khác. Do đó, vật tư tiêu hao đã tăng độ phức tạp, khiến chúng đắt hơn và có thể trở nên dễ hư hỏng do hao mòn. Việc điều khiển dòng khí và dòng điện cùng lúc,đặt ra yêu cầu cao hơn đối với các thiết bị điện tử và linh kiện điều khiển trong hệ thống plasma, cùng với việc đẩy cường độ lên cao hơn làm tăng ứng suất lên nhiều thiết bị điện tử công suất. Những cải tiến trong tất cả các lĩnh vực này cho phép các hệ thống cắt plasma hiệu suất cao (cung cấp năng lượng và mỏ cắt) cải thiện tốc độ và chất lượng cắt (độ vuông và dung sai) trong khi giảm chi phí cắt (xem Hình 3).

Hình 3

Nâng cấp hệ thống plasma dẫn đến tốc độ cắt nhanh và chất lượng tốt hơn trong khi giảm chi phí cắt.

Sản xuất hiện tại ép dung sai thấp và độ lặp lại liên tục.Do đó, việc xem xét cẩn thận về dung sai sản phẩm cắt và chất lượng cần phải được kiểm tra đầu tiên. Kiểm soát chất lượng cần phải được duy trì liên tục trong suốt chu kì của vật tư tiêu hao.

Bởi vì hầu hết các hệ thống plasma là máy kiểu giàn di động với tấm thép cố định bên dưới, nên trọng lượng và chất lượng vật liệu không phải là vấn đề lớn với quy trình cắt plasma. Tuy nhiên, cấu hình chuyển động của máy có thể trở nên quan trọng đáng kể.

CNC và Bàn cắt. Khi quy trình cắt plasma trở nên chính xác thì kết quả chất lượng cắt sẽ phụ thuộc vào sự chuyển động trơn tru của tiết diện cắt. Các sai số trong các bộ phận chuyển động (hộp số, đường ray, giá đỡ và bánh răng, bộ dẫn động và bộ điều hướng) được giấu đi bởi hệ thống cũ sẽ cho ra đường cắt gợn sóng, lỗ thuôn và góc vác quá mức (xem Hình 4).

Hình 4 Khi quy trình cắt plasma trở nên chính xác thì kết quả chất lượng cắt sẽ phụ thuộc vào sự chuyển động trơn tru của tiết diện cắt để giảm các đường cắt gợn sóng, lỗ thuôn và góc vác quá mức.

Cải thiện dung sai từ việc nâng cấp công cụ cắt thể nhanh chóng bị hỏng nếu các chi tiết không được lắp ráp chặt chẽ với nhau.Một biện pháp khắc phục tình huống này là trang bị thêm CNC và các bộ dẫn dộng. Các bộ dẫn động kỹ thuật số hiện nay có thể điều khiển chính xác biên dạng, tốc độ và vị trí cắt, và một CNC công suất lớn với kiểm soát chiều cao tốt có thể cải thiện chất lượng cắt.

Nhiều hệ thống cũng cung cấp một lượng đáng kể kỹ thuật tự động với các biểu đồ cắt được lập trình sẵn, bảng điều khiển khí tự động, khả năng kết nối mạng, CAD và phần mềm lắp ghép. Kiểm tra cẩn thận các bộ phận dẫn động cơ học để đảm bảo rằng chúng có thể sử dụng các lợi ích được cung cấp bởi hệ thống CNC / plasma.

Plasma hay Laser?

Nếu xưởng của bạn sử dụng cả plasma và laser, làm thế nào để bạn quyết định trang bị thêm? Hầu như bất kỳ trang bị thêm nào sẽ mang lại lợi nhuận, nhưng thời gian có thể là từ hai tháng đến ba năm.

Câu hỏi rất khó trả lời vì trang bị thêm có khả năng thay đổi số lượng và loại gia công có thể được thực hiện, do đó, mọi tính toán dựa trên khách hàng hiện tại và khối lượng công việc sẽ không chính xác. Tuy nhiên, một số cân nhắc chính là ngân sách, thời gian hoàn vốn, số lượng máy vận hành và loại sản phẩm gia công.

Các bộ phận đòi hỏi dung sai rất chặt chẽ và có thể sản xuất nhiều sản phẩm cùng một lúc khi vận hành sẽ phù hợp với máy cắt laser. Các sản phẩm lớn với vài chi tiết bên trong thường có thể được xử lý bằng hệ thống plasma hiệu suất cao.

Việc nâng cấp lên hệ thống laser có thể loại bỏ một số thao tác phụ được yêu cầu trên các bộ phận cắt plasma, trong khi nâng cấp hệ thống plasma có thể giảm tải việc cắt tấm từ hệ thống laser để tăng khả năng cắt tấm mỏng.

Xem xét cẩn thận công việc trong toàn bộ xưởng để đảm bảo việc mở rộng phù hợp và tham khảo ý kiến các nhà cung cấp về các trang bị thêm.

Mỗi xưởng sẽ có lợi thế riêng dựa trên năng lực, dịch vụ và khách hàng. Những thành công lớn nhất đến từ sự kết hợp tối ưu của các yếu tố này với thiết bị được sử dụng để cho ra chất lượng tốt và chi phí thấp nhất.