Nói một cách đơn giản, vòng bi là một phần tử của máy vừa định vị vừa hạn chế chuyển động tương đối giữa một số chi tiết chuyển động, chỉ cho chuyển động mong muốn. Ví dụ, một thiết kế vòng bi có thể cung cấp cho chuyển động tuyến tính tự do của bộ phận cấu thành chuyển động hoặc cho xoay tự do quanh một trục cố định.Ngoài ra, vòng bi có thể ngăn chặn chuyển động bằng cách điều khiển vectơ của các lực thông thường mang tải trên các chi tiết của chuyển động này. Trong cả lý thuyết và thực tiễn, người ta biết rằng một số lượng đáng kể các vòng bi điển hình tạo điều kiện cho chuyển động tuyến tính/ quay mong muốn càng nhiều càng tốt bằng cách giảm thiểu bất kỳ ma sát nào. Vòng bi có thể được phân loại một cách rộng rãi theo: loại hoạt động; các chuyển động được phép; hoặc theo hướng của tải (lực) được áp dụng cho các chi tiết như vậy.

Lịch sử vòng bi

Trong lịch sử, nguồn gốc của vòng bi lăn, là ở dạng con lăn gỗ cứng có hình dạng thô sơ. Những vòng bi cơ bản này được sử dụng cho việc hỗ trợ và di chuyển các vật thể rất nặng, với kỹ thuật lăn này được nhìn thấy từ thời cổ đại của các nền văn minh cổ đại như của người Ai Cập.Ví dụ, trong hình ảnh bức tường đầy màu sắc được trưng bày dưới đây, mô tả sự di chuyển của một nhân vật bằng đá khổng lồ – ở đây trên bức tường trong lăng mộ của Djehutihotep (một vị du mục Ai Cập cổ đại) – nó thậm chí có thể là có trước khi phát minh ra bánh xe. Leonardo da Vinci (vào khoảng năm 1500) đã kết hợp một số bản phác thảo cơ bản của vòng bi trong thiết kế của mình cho một máy bay trực thăng – đây cũng là lần đầu tiên ghi nhận việc sử dụng vòng bi trong thiết kế hàng không vũ trụ.Tuy nhiên, Agostino Ramelli (1531 -1610) là một kỹ sư người Ý, người đã thiết kế tủ sách xoay bởi các bánh xe, công bố lần đầu tiên các bản vẽ của vòng bi lăn và vòng bi đẩy, mặc dù thực tế làbộ đệm, vòng cách, vòng bi được mô tả ban đầu bởi Galileo vào thế kỷ XVII.

Hình 1: Quang cảnh nổi tiếng từ một bức tường vẽ trong lăng mộ của Djehutihotep.

Hình 1: Quang cảnh nổi tiếng từ một bức tường vẽ trong lăng mộ của Djehutihotep.

Djehutihotep- ông là một trong những vị Quốc vương quyền lực nhất. Do đó, Djehutihotep, sống dưới triều đại của các Trung Vương quốc Ai Cập: Amenemhet II; Senusert II; còn Senusert III (vào khoảng năm 1932 – 1842 TCN). Ông đã trưng bày – trên bức tường lăng mộ – bức tượng đá nguyên khối khổng lồ này đã được vận chuyển từ các mỏ đá. Hình ảnh cho thấy một công nhân đổ nước vào đường dẫn của một chiếc xe trượt tuyết, mà điều này đáp ứngnhằm tăng độ rắn của cát, và có lẽ làm giảm các lực cần thiết để di chuyển bức tượng này –lên tới 50% [nguồn Terrence McCoy, cách đơn giản đáng kinh ngạc của người Ai Cập đã di chuyển những viên đá kim tự tháp khổng lồ mà không hề có công nghệ hiện đại, Washington Post (Hoa Kỳ), ngày 2 tháng 5 năm 2014].

Bằng sáng chế vòng bi lăn như vậy đầu tiên, điều mà được biết đến như là ball race – vòng cách ổ lăn (rãnh/ máng/ vành trong ổ lăn), là bởi Philip Vaughan ở Carmarthen (Wales, Vương quốc Anh) vào năm 1794. Ở đây, những vòng bi lăn và trơn cơ bản và sơ khai này đã được sản xuất từ gỗ cứng và nhanh chóng theo sau đó làsử dụng chúng bằng đồng.Trong những năm qua, những vòng bi này đã được chế tạo từ một loạt các vật liệu bao gồm: gốm sứ; kim loại – đồng và thép; sapphire (ngọc bích/ đá xanh); thủy tinh và các dẫn xuất nhựa (ví dụđiển hình là nylon, polyoxymethylene, polytetrafluoroethylene, và UHMWPE, tất cả đều được sử dụng trong các vòng bi như vậy).

Có lẽ là loại lắp ráp vòng bi lăn thực sự thực tế đầu tiên được phát minh ở Anh bởi thợ đồng hồ/ nghệ nhân: John Harrison (1693– 1776)vớimáy ghi thời gian (đồng hồ hàng hải) H3 Marine Chronograph rất chính xác và tin cậy (khoảng năm 1740).Máy ghi thời gian bấm giờ giữ giờ tuyệt vời và tinh xảo này đã được sử dụng để đo thời gian và khoảng cách quan trọng bởi Hải quân Hoàng gia cho các vòng bi khoảng cách/ thời gian vòng bi theo kinh độ; trước phát minh thuật đo thời khắc của ông, nó dường như đã được coi là một nhiệm vụ bất khả thi để đạt được.Vào thời điểm này, “Vòng bi của Harrison” được sử dụng đối với chuyển động dao động góc rất hạn chế, mặc dù sau đó ông ấy đã sử dụng một vòng bi tương tự trong một ứng dụng xoay hoàn toàn bên trong cơ chế cho đồng hồ điều chỉnh đương thời, tất cả những đồng hồ này tựông ấy vừa thiết kế vừa chế tạo vẫn đang hoạt động – nhiều cái cũng được trang bị với vòng bi chuyển động bằng ngọc quý.

Một thợ sửa xe đạp đáng chú ý người Pa-ri tên là Jules Suriray đã được trao bằng sáng chế vòng bi cầu (ball bearing: vòng bi cầu/ vòng bi dạng bi tròn) đầu tiên, vào tháng 8 năm 1869. Suriray, đã lắp những vòng bi này vào chiếc xe đạp –chế tạo bởi công ty Tribout của Pháp và sau đó được lái bởi người Anh tên là James Moore, người đã giành được chiến thắng tại cuộc đua xe đạp đầu tiên trên thế giới, đường đua từ Paris đến Rouen – khoảng cách khoảng 130 km (81 dặm), trong tháng 11 năm 1869.

Năm 1883, Friedrich Fischer – người sáng lập công ty nổi tiếng FAG (Fischer Aktien-Gesellschaft), đã phát minh ra một kỹ thuật sản xuất-công nghiệp hóa để phay và màinhững viên bi có kích thước biên dạng giống nhau và độ tròn chính xác, tiền đề cơ sở cho việc tạo ra ngành công nghiệp vòng bi cực kỳ quan trọng ngày nay. Sven Wingquist (1907) được ghi nhận với thiết kế vòng bi cầu tự liên kết (self-alignment ball bearing) được cấp bằng sáng chế của công ty SKF nổi tiếng Thụy Điển.Hơn nữa, Henry Timken, trước đó đã được cấp bằng sáng chế cho vòng bi lăn-côn(tapered-roller bearing)- vào năm 1898 – trong khi đến năm 1934, thì Erich Franke cũng đã phát minh và được cấp bằng sáng chế cho vòng bi lăn dây (wire-race bearing). Sự chú ý của Franke là đảm bảo rằng thiết kế vòng bi sẽ có một mặt cắt nhỏ, mà sau đó có thể được tích hợp vào bên trong các cụm vòng biphức tạp và được thiết kế một cách chặt chẽ.Sau khi thế chiến thứ II Erich Frankechấm dứt, ở Đức, đồng sáng lập một công ty với Gerhard Heydrich, được công nhận là Franke và Heydrich KG – ngày nay, nó được gọi đơn giản là Franke GmbH, và có mục đích phát triển công nghiệp vòng bi lăn dây.Hơn nữa, công tác nghiên cứu ứng dụng bởi nghiên cứu luyện kim rộng rãi của Richard Stribeck về thép vòng bi cầu đã xác định100Cr6 (AISI 52100) là hợp kim vòng bi thường được sử dụng – trong đó công tác thử nghiệm ban đầu của Stribeck cũng nhấn mạnh một thực tế rằng: “Hệ số ma sát là một hàm của áp lực”.

Vào năm 1968, Bud Wisecarver– người đồng sáng lập của Bishop Wisecarver, đã thiết kế và sau đó được cấp bằng sáng chế cho việc tạo ra các bánh xe dẫn hướng vòng bi rãnh Vee (Vee groove bearing guide wheels/ V-groove bearing guide wheels) – vào năm 1972 – đây là một loại vòng bi chuyển động tuyến tính, bao gồm cả góc Vee 90º bên ngoài và bên trong.Nguồn gốc gần đây hơn vào những năm 1980, Robert Schroeder-người sáng lập Pacific Bearing, đã phát minh ra vòng bi bằng vật liệu sinh họcđầu tiên có thể hoán đổi kích thước với vòng bi cầu tuyến tính (linear ball bearing).Vòng bi vật liệu sinh học (bi-material bearing) này có vỏ kim loại – thường được làm từ nhôm; thép; hoặc thép không gỉ, có một lớp vật liệu nhựa teflon – vật liệu cơ sở được kết nối bởi một lớp dính mỏng.Hiện tại, các vòng bi cầu và vòng bi lăn của máy công cụ (tức là điển hình của những cái được hiển thị bên dưới) được sử dụng trong vô số ứng dụng vòng bi sẽ bao gồm một bộ phận cấu thành chuyển động quay hoặc trượt bên trong các cụm lắp ráp chính xác của chúng.

Hình 2 Hình ảnh minh họa vòng bi phần tử lăn (rolling element bearing)

Chỉ cần hai ví dụ một số vòng bi phần tử lăn (rolling element bearing) trong phạm vi cơ bản của các công ty sản xuất vòng bi. Những loại vòng bi phần tử lăn này thường được sử dụng trong việc xây dựng cả hai cụm chi tiết quay và trượt – được lắp vào nhiều máy công cụ CNC [cấp phép RAS Bearings Pvt. Ltd (Ahmedabad, Gujarat, India) – Vòng bi SKF/ trái (Gothenberg, Thụy Điển) – phải]

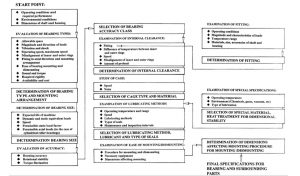

Lựa chọn vòng bi quay (Rotating bearing)

Nói chung, loại vòng bi được lựa chọn tạm thời cho một ứng dụng là đã được chọn dựa trên một loạt các cân nhắc thiết yếu, chẳng hạn như: điều kiện hoạt động; cấu hình lắp ghép; dễ dàng lắp đặt cố định/ thay thế; không gian cho phép; cũng như chi phí và tính sẵn có của nó.Một khi các tham số vòng bi này đã được xem xét, thì kích thước vòng bi được chọn để đáp ứng yêu cầu tuổi thọ mong muốn. Hơn nữa, một cái gì đó nội tại để góp phần cho sự thành công chung của quy trình lựa chọn sẽ là một số yếu tố bổ sung, chẳng hạn như: độ bền mỏi; tiếng ồn và độ rung; tốc độ vận hành; tỷ lệ hao mòn; cộng với tuổi thọ…. Các quyết định này và một số cân nhắc khác cho lựa chọn vòng bi quay được thể hiện trong lưu đồ trong hình 3.

Hình 3 Sơ đồ quy trình lựa chọn vòng bi quay (được chuyển thể từ Reed, Plant Engineer 2013/NSK)

Một số yếu tố quan trọng nhất ảnh hưởng đến sự lựa chọn vòng bi có thể bao gồm:

- Không gian vòng bi cho phép – đối với vòng bi lăn và các chi tiết lân cận, nó thường bị giới hạn bởi các giới hạn thiết kế vỏ bọc. Nói chung, đường kính trục được cố định – theo thiết kế máy công cụ – vì lí do đó, vòng bi được chọn theo kích thước lỗ khoan của nó.

- Môi trường hoạt động – đối với vòng bi, điều này sẽ mở rộng vượt ra xa hơn ngoài các điều kiện môi trường xung quanh về nhiệt độ, độ ẩm và độ ăn mòn. Các yếu tố quan trọng này phải được xem xét trong bất kỳ quy trình lựa chọn nào, với các quyết định khác như sức bền và tuổi thọ của nó, kết hợp với các hiệu ứng nhiệt cực biên và sự thất thường về tính định kỳ của bất kỳ chiến lược bôi trơn nào. Tuy nhiên, những phát triển gần đây trong công nghệ vòng bi có thể khắc phục phần lớn những vấn đề này bằng cách sử dụng phương pháp tiếp cận hiệp đồng (tức là bằng cách tập hợp các công nghệ vật liệu, thiết kế, bôi trơn và lớpđệm lại với nhau).

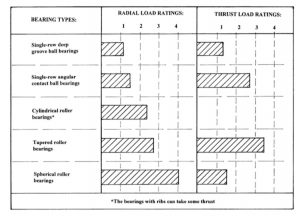

- Định mức tải trọng và các loại vòng bi – cụ thể là, lực dọc trục và hướng tâm sẽ cao đến mức nào? Tương tự như vậy, chúng có liên quan chặt chẽ theo cách phụ thuộc vào thiết kế vòng bi, như được minh họa bằng đồ họa trong hình a. Biểu đồ này nhấn mạnh rằng khi vòng bi của một loạt kích thước giống hệt nhau được so sánh, vòng bi lăn (roller bearing) có khả năng chịu tải cao hơn so với vòng bi cầu (ball bearing) tương đương và vượt trội mỗi khi tải sốc có thể phổ biến. Vì vậy, trước khi thiết kế bất kỳ sự sắp xếp vòng bi cụ thể nào, kích thước và tỷ lệ của tải trọng hướng tâm và hướng trục và hướng của chúng cần được định lượng, sử dụng tải trọng tương đương và tính toán mô hình tải theo chu kỳ.

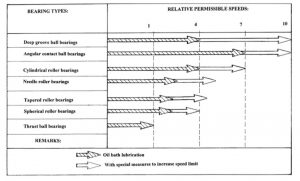

- Tốc độ cho phép và các loại vòng bi – phụ thuộc vào tốc độ tối đa của vòng bi lăn, cộng với kích thước, loại vòng cách, tải trọng, tản nhiệt và phương pháp bôi trơn. Nếu giả định rằng phương pháp bôi trơn bằng bình dầu đã được chọn, các loại vòng bi thường được bố trí từ tốc độ cao đến thấp, như được chỉ ra trong hình b. Do đó, tốc độ vòng bi thường bị giới hạn bởi nhiệt độ vận hành cho phép, đó là sự kết hợp của ma sát (tức là bên trong vòng bi) và nhiệt độ đầu vào – có khả năng phát sinh từ bất kỳ cấu tiếp giáp liền kề nào.

- Độ lệch vòng trong/ vòng ngoài và các loại vòng bi – khi chỉ định vòng bi, cần phải xem xét đến các mức độ sai lệch của vòng bi, vì điều kiện này xuất hiện nếu một số yếu tố xảy ra, cụ thể là: độ võng (độ uốn) của hệ thống gây ra bởi tải trọng ứng dụng; lỗi kích thước/ hình học của trục, hoặc vỏ bọc của nó; cộng với lỗi lắp ghép. Thông thường, mức độ cho phép của sai lệch này sẽ khác nhau – kết hợp với loại vòng bi và điều kiện hoạt động của nó – nhưng nó thường chỉ là một góc nhỏ, điển hình là ≤0012 radians. Nếu dự đoán sai lệch lớn, thì nên chọn vòng bi tự canh/ tự căn/ tự sắp xếp(self-aligning bearings) hoặc vòng bi lăn hình cầu (spherical roller bearings).

- Độ bền và các loại ổ trục – nếu tải được đặt vào vòng bi phần tử lăn, một số biến dạng đàn hồi xảy ra trong các vùng tiếp xúc – giữa phần tử lăn và cắt mặt lăn liền kề. Độ bền của vòng bi được xác định bởi tỷ lệ tải trọng vòng bi với lượng biến dạng đàn hồi của vòng trong và vòng ngoài, cộng với các phần tử lăn. Vòng bi lăn bị lệch ít hơn so với vòng bi cầu tương đương, nhưng nếu dự đoán độ bền cao hơn được dự báo trước, thì vòng bi được cung cấp trước tải – có nghĩa là chúng có độ dôi lắp ghép (interference fit).

- Hoạt động tiếng ồn thấp – đặc biệt nhấn mạnh được thực hiện trong các kỹ thuật giảm thiểu tiếng ồn cho vòng bi bôi trơn. Một số tiếng ồn vòng bi này là do các hạt siêu nhỏ trong dầu mỡ và trong các gói phụ gia, mà có thể giảm tới 50% nếu hòa tan, thay vì sử dụng các chất phụ gia rắn.

- Giảm thiểu mô-men xoắn – đối với vòng bi phần tử lăn của các chủng loại mở không có vòng đệm, chúng có mức mô-men xoắn thấp, nhưng khi có mức mô-men xoắn cao, nó có thể làm tăng cả việc sinh nhiệt và tổn thất năng lượng. Vì vậy, ví dụ, bằng cách sử dụng vòng bi cầu rãnh sâu (deep-groove ball bearing), với độ hoàn thiện siêu lớn của mặt trượt, cộng với thiết kế rãnh cầu đặc biệt và chất bôi trơn công nghệ cao mới được phát triển, điều này đảm bảo rằng mô-men xoắn tối thiểu xảy ra.

- Vận hành chính xác và các loại vòng bi – được định lượng theo nhiều cách và lớp được chỉ định thay đổi theo từng loại vòng bi. Ví dụ, khi yêu cầu độ chính xác cao của vòng bi, một số loại vòng bi có thể được sử dụng, chẳng hạn như: vòng bi cầu rãnh sâu(deep-groove ball bearings); vòng bi tiếp xúc góc (angular contact bearings); hoặc vòng bi lăn hình trụ (cylindrical roller bearings). Đối với trục chính của các máy công cụ – yêu cầu độ chính xác vận hành rất cao hoặc ứng dụng quay tốc độ cao, vòng bi có độ chính xác cao (ví dụ:cấp‘5’, ‘4’, hoặc ‘2’) được sử dụng.

Các yếu tố khác ảnh hưởng đến việc sử dụng vòng bi bao gồm: miếng đệm và vành chắn được sử dụng trong thiết kế vòng bi; kỹ thuật lắp ghép và phân tách cho vòng bi được sử dụng bởi bộ phận bảo trì; cùng với chiến lược bôi trơn được áp dụng bởi người sử dụng máy công cụ.

a) Khả năng tải tương đối cho các loại vòng bi quay khác nhau

Radial load: Tải trọng xuyên tâm;

Thrust load: Tải trọng lực đẩy

b) Tốc độ quay tương đối cho phép đối với các vòng bi quay khác nhau.

Hình 4 So sánh tải và tốc độ tương đối cho các loại vòng bi khác nhau (được chuyển thể từ Reed, Plant Engineer 2013/ NSK)