Loại bỏ mối hàn, đánh dấu và cắt chính xác bằng plasma không khí

Một số công cụ giúp người vận hành thực hiện một công việc: công cụ thực hiện công việc, nhưng chúng bị giới hạn trọng một chuyên môn nhất định. Đây là trường hợp của hệ thống cắt plasma khí nén thế hệ đầu cắt kim loại có độ dày khác nhau với tốc độ nhanh.

Nhiều thập kỷ sau, các hệ thống plasma đã trở thành các công cụ linh hoạt, không chỉ cắt kim loại, mà còn cung cấp khả năng cắt và đánh dấu chính xác. Các hệ thống plasma mới nhất tạo ra kỷ lục cho các đường cắt cong hoặc phân bố mối hàn; đánh dấu để ký hiệu chi tiết; sản xuất nếp gấp để khoan; sáng tạo nghệ thuật; sửa chữa và loại bỏ mối hàn. Tất cả điều này có thể được thực hiện bằng cách sử dụng mỏ cắt cầm tay hoặc mỏ cắt máy được gắn trên bàn CNC, cánh tay robot hoặc bánh xích tự động.

Việc vận hành plasma không còn yêu cầu máy móc chuyên dụng. Do đó, các quy trình này hiện có thể tiếp cận cho nhiều ngành công nghiệp, từ đóng tàu và máy móc hạng nặng đến các xưởng thân xe và thậm chí cả các nghệ nhân kim loại.

Đục khoét chính xác với máy plasma cầm tay

Một thế hệ hệ thống plasma mới có mỏ cắt chuyên dụng định hình và điều khiển hồ quang plasma để có kết quả tối ưu. Các thiết bị điện tử cung cấp dòng điện đầu ra ổn định trong phạm vi cường độ dòng điện rộng lớn.

Điều khiển khí tự động tối ưu hóa lưu lượng và áp suất cho các chế độ hoạt động khác nhau, và các thiết kế tiêu hao mới đã tăng độ ổn định hồ quang, chiều cao mỏ cắt và kéo giãn hồ quang.

Bộ nguồn plasma hiện đại cung cấp đầu ra dòng điện ổn định trên một phạm vi rộng bằng cách sử dụng bộ biến tần. Khi hoạt động ,đầu ra dòng điện cao hơn khi cắt kim loại dày, bộ nguồn đáp ứng dòng điện chậm giúp ngăn chặn dao động trong tín hiệu làm ảnh hưởng đến chất lượng cắt. Ngược lại, khi hoạt động ở mức dòng điện thấp (10 đến 25 amps) để phân chia và đánh dấu chính xác, hệ thống yêu cầu đáp ứng dòng nhanh hơn để duy trì hồ quang plasma ổn định.

Hệ thống cắt plasma cầm tay sử dụng khí áp suất lưu, lượng cao để tăng mật độ hồ quang ,chất làm mát. Máy đục plasma hiện tại sử dụng khí áp suất thâos, lưu lượng cao để loại bỏ kim loại nóng chảy, giữ cho vật tư tiêu hao mát và giảm mật độ hồ quang plasma để kiểm soát độ sâu của vết cắt. Đục khoét và đánh dấu chính xác sử dụng khí áp suất ,lưu lượng thấp cho mật độ hồ quang rất thấp và giảm yêu cầu làm mát của vật tư tiêu hao ở cường độ thấp hơn cho việc đẩy mạnh loại bỏ kim loại. Điều này đòi hỏi kiểm soát khí dưới áp suất và lưu lượng rộng lớn hơn.

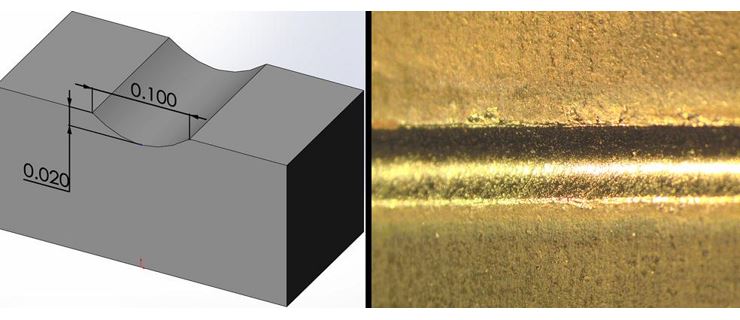

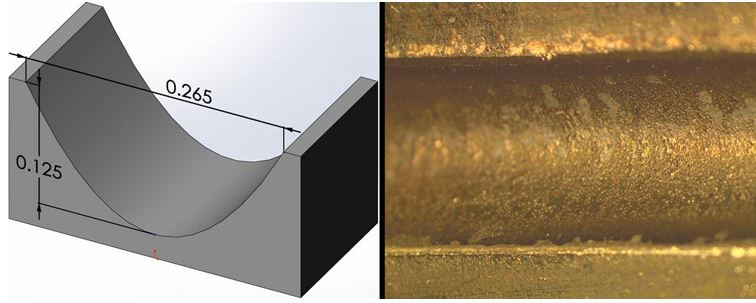

Sự tiến triển quan trọng nhất với các thiết kế vật liệu tiêu thụ mới là mật độ hồ quang thấp, dẫn đến tiết diện rãnh với tỷ lệ giữa chiều rộng và chiều sâu là 5/1. Tỷ lệ này rất quan trọng đối với việc cắt chính xác vì nó cho phép loại bỏ kim loại có kiểm soát mà không cắt sâu vào vật liệu (xem Hình 1-4). Một béc phun plasma chuyên dụng và một tấm dẫn phôi cung cấp hầu hết sự kiểm soát này. Chiều cao truyền hồ quang và độ giãn hồ quang tối đa cho phép mỏ cắt hoạt động ở khoảng cách cao hơn so với kim loại và giúp tạo ra ghi dấu lại trên bề mặt.

Loại bỏ vết hàn

Mọi người có thể nghĩ rằng việc loại bỏ một mối hàn sẽ không quá khó thực hiện với hệ thống cắt plasma không khí cầm tay nhưng không phải như vậy nếu bạn không quan tâm đến việc bảo quản kim loại gốc. Đối với những người cần giữ kim loại gốc tương đối nguyên vẹn, việc tách phần trên kim loại khỏi kim loại gốc có thể là một thử thách, đặc biệt đối với những người muốn thực hiện nhanh chóng và tiết kiệm chi phí.

Lấy ví dụ khi thân xe bị hư hỏng (xem Hình 5). Để tháo tấm ra khỏi khung (kim loại cơ bản), người vận hành phải loại bỏ hàng chục mối hàn . Trước những tiến bộ mới nhất trong việc cắt chính xác, các nhà chế tạo đã dựa vào máy khoan chuyên dụng, máy mài, máy mài đai nhám hoặc dung lực bằng máy đục và búa.

Hình 1 Đục chính xác ở 10 amps có thể tạo ra một tiết diện rãnh với tỷ lệ chiều rộng/chiều sâu cao mà không cần loại bỏ kim loại quá mức.

Mỗi phương pháp cần nhiều thời gian và chi phí khác nhau cho công cụ và nhân công. Phương pháp khoan có thể có hiệu quả cao với máy khoan hàn chuyên dụng kẹp vào khung, điều khiển độ sâu khoan. Tuy nhiên, những mũi khoan này có thể đắt tiền (có giá từ 20 đến 100 đô la). Tuổi thọ của các mũi khoan này có thể thay đổi rất nhiều tùy thuộc vào số lượng mối hàn được loại bỏ, độ dày và loại kim loại. Và với những chiếc xe mới hơn được làm từ thép cường độ cao, tuổi thọ mũi khoan không cao.

Phương pháp này cũng bị giới hạn tại các mối hàn ngay chỗ dọc theo mép của khung. Để loại bỏ các mối hàn này, người vận hành có thể cần phải dựa vào các máy khoan tiêu chuẩn, đây là một công đoạn chậm có thể làm mỏi cổ tay, cánh tay và vai.

Việc cố gắng loại bỏ mối hàn tbằng cách khoét qua mối hàn làm có thể gây ra một lỗ xuyên qua kim loại gốc. Để tránh điều này, người vận hành đặt đầu mỏ cắt vào kim loại ở góc 40 đến 45 độ. Đây là một góc lý tưởng để truyền nhiệt từ plasma lên một diện tích bề mặt lớn.

Anh ta khởi động mỏ cắt để hồ quang plasma truyền dòng điện thấp vào kim loại và sau đó nhấc mỏ cắt lên, kéo dài hồ quang đến khoảng 1,5mm phía trên phôi. Anh ta tạo một rãnh hình chữ L xung quanh nữa mối hàn điểm, đảm bảo rằng rãnh chỉ loại bỏ kim loại bề của mặt trên cùng. Sau đó, anh ta lặp lại các bước tương tự cho phía còn lại của mối hàn điểm để nối hai rãnh hình chữ L lại với nhau (xem Hình 6). Điều này để lại một lượng nhỏ vật liệu hàn trên kim loại góc. Sử dụng một kỹ thuật làm sạch đó là di chuyển từ bên này sang bên kia tấm để mối hàn còn lại nhanh chóng loại bỏ vật liệu này (xem Hình 7).

Để hoàn thiện kỹ thuật sẽ đòi hỏi thực hành nhiều lần để tránh bị dính vào kim loại gốc hoặc truyền quá nhiệt, có thể dẫn đến cong vênh kim loại. Quá trình này được cho phép 10 amps được sử dụng làm điểm bắt đầu.

Đánh dấu kim loại

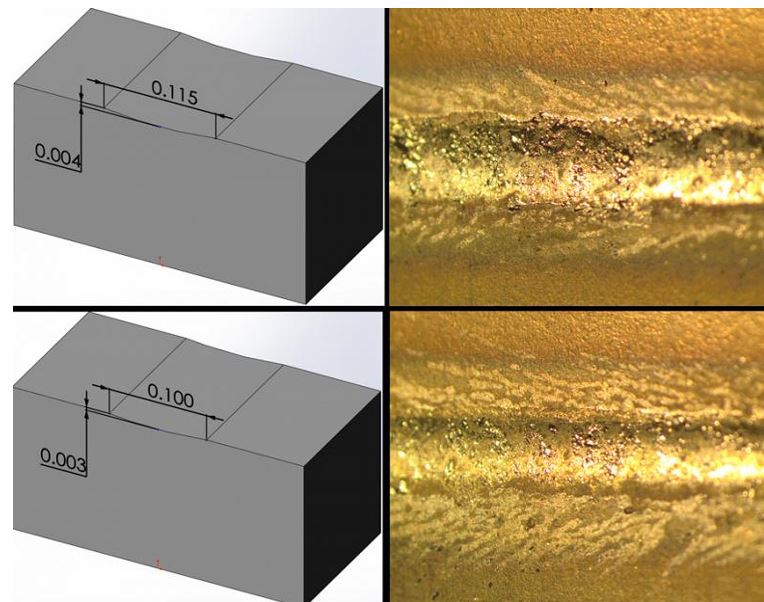

Như với việc cắt plasma chính xác, ứng dụng đánh dấu sử dụng hồ quang plasma có cường độ thấp ,becs phun và vỏ chắn chuyên dụng. Việc quyết định tạo ra một dấu nhẹ hay đậm trong kim loại phụ thuộc vào việc dấu đó có được nhìn thấy trên sản phẩm hay không.

Một số dấu đậm có thể để lại một lỗ sâu hơn trên bề mặt kim loại sẽ được nhìn thấy sau khi khắc. Tuy nhiên, nếu là tạm thời và không cần thiết sau khi lắp ráp cuối cùng, thì đánh dấu bằng tia mỏng là lý tưởng. Nó sẽ có độ sâu ít hơn, giúp dễ dàng loại bỏ bằng máy mài hoặc phủ một lớp sơn.

Một người vận hành có thể điều chỉnh thông số để có được độ sâu, chiều rộng và bề ngoài khác nhau trên các loại kim loại khác nhau.

Dòng điện đầu ra thấp 10 ampe sẽ tạo ra dấu nhẹ, trong khi dòng điện đầu ra cao hơn tới 25 ampe sẽ tạo ra dấu đậm. Chuyển động mỏ cắt chậm hơn kết hợp với khoảng cách mỏ cắt ngắn để làm việc tăng chiều rộng và chiều sâu của dấu được khắc và ngược lại.

Hình 2.Trong ví dụ này, đục ở 45 amps tạo ra một biên dạng rãnh rộng 6,5mm dài 2,5mm.

Sử dụng khí nén hoặc argon cũng ảnh hưởng đến chiều rộng và bề ngoài dấu khắc trên các loại kim loại khác nhau. Argon cho kết quả nông hơn, dấu hẹp hơn so với khí nén (xem Hình 8).Khí nén bị oxy hóa bề mặt kim loại, làm cho các vết có một lượng nhỏ vết bẩn, thô hơn so với các lỗ được làm bằng argon và để lại một lớp kim loại bị oxy hóa sẫm trên bề mặt.

Ưu điểm lớn của khí nén là chi phí tương đối thấp. Chi phí điện để sản xuất khí nén là một phần nhỏ của giá mua bình khí argon. Tuy nhiên, các hệ thống plasma mới hơn sẽ tự động phát hiện khí để giảm mức tiêu thụ argon trong quá trình đánh dấu để giảm chi phí vận hành.

Nếu một bàn cắt plasma đang được sử dụng, hiệu suất đánh dấu có thể khác nhau giữa các bàn khác nhau vì việc đánh dấu cũng phụ thuộc vào độ trễ , kiểm soát độ cao của mỏ cắt, tốc độ và khả năng tăng tốc của mỏ cắt. Ví dụ, tăng và giảm tốc độ của mỏ cắt sẽ làm cho các góc và điểm bắt đầu của dấu khắc nhỏ hơn. Ngoài ra, đánh dấu trên tấm mỏng có thể gây cong vênh ở tốc độ chậm, cần phải tăng tốc độ mỏ cắt.

Quá trình đánh dấu không giới hạn trong các ứng dụng cơ giới. Người vận hành với mỏ cắt cầm tay cũng có thể đánh dấu kim loại để nhận dạng chi tiết, lưu ý vị trí hàn hoặc uốn cong, tạo nếp gấp để khoan và thêm hoa văn vào bề mặt kim loại tăng tính thẩm mĩ. Cần có cùng một béc phun và vỏ chắn chuyên dụng, các thông số được đề cập trước đó vẫn sẽ được áp dụng để có được độ sâu, chiều rộng và bề ngoài khác nhau trên kim loại

Một công cụ, nhiều quy trình.

Bởi vì công nghệ plasma hiện đại có thể cung cấp dòng điện ổn định, đầu ra thấp, giờ đây người vận hành có thể sử dụng cùng một hệ thống để cắt,đục và đánh dấu .Họ có thể chuyển đổi nhanh chóng giữa cả ba quy trình. Sự kết hợp giữa tính di động và tính linh hoạt tạo ra những khả năng mới cho việc sử dụng hệ thống plasma trong các ứng dụng thực tiễn.