Sự cải tiến của máy cắt plasma

Sự phát triển trong quá khứ và hiện tại dẫn đến quá trình toàn diện.

Hình 1 Máy cắt plasma đầu tiên

Cắt plasma được phát triển lần đầu tiên vào cuối những năm 1950 bởi các kỹ sư của Union Carbide Corp.Ngày nay, đây là một trong những phương pháp cắt tấm kim loại được sử dụng rộng rãi nhất cho nhiều ngành công nghiệp.

Máy cắt plasma đầu tiên được sử dụng chủ yếu để cắt thép không gỉ và tấm nhôm dày từ 12mm đến hơn 150mm. Các máy này vẫn giữ nguyên chuẩn thiết kế ngày nay, là phương pháp thiết thực nhất để cắt tấm kim loại đen hạng nặng. Hầu hết máy được thiết lập 2 trục theo phương XY sử dụng các đầu dò quang học để sao chép đường bao hình dạng của sản phẩm cắt, hoặc một máy quét từ tính để cắt theo biên dạng khuôn.

Các kỹ sư liên tục làm việc không ngừng nghỉ từ suốt những năm 1960 với mục tiêu cải thiện chất lượng cắt , tuổi thọ của béc cắt và hao mòn điện cực trong mỏ cắt. Plasma bắt đầu đạt được hiệu suất cao trong suốt quá trình cải thiện và người dùng cũng nhận thức được khó khăn trong việc cắt các hình dạng phực tạp ở tốc độ cao với kim loại màu.

Năm 1968 cắt thủy lực được giới thiệu. Công nghệ béc cắt được cấp bằng sáng chế này sử dụng nước tinh khiết được bơm xung quanh tia plasma để hạn chế hồ quang, tăng mật độ năng lượng , cải thiện khả năng làm mát béc cắt .Do đó cho phép tốc độ ,chất lượng cắt cao hơn và khả năng cắt thép carbon ở công nghệ này nhanh hơn bốn đến sáu lần so với quy trình cắt gió đá .

Cũng trong khoảng thời gian đó, công nghệ máy cắt dẫn động theo tọa độ XY đang được cải thiện. Công nghệ điều khiển vi xử lý bắt đầu trở thành bộ não của các máy điều khiển chuyển động XY, cho phép độ chính xác, tốc độ , mức độ tự động hóa và năng suất cao hơn.

Trong những năm 1970, công nghệ cắt plasma đã thay thế nhiều ứng dụng cắt thép dựa trên cắt gió đá dày từ 6mm đến 25mm, trong khi vẫn duy trì điểm mạnh của mình trên thị trường là thép không gỉ và nhôm.Mặc dù Plasma có thể cắt thép dày hơn 25mm, nhưng cắt gió đá vẫn là một sự lựa chọn vì chi phí thấp hơn.

Những mốc thơi gian quan trọng từ khi thành lập công nghệ cắt plasma, chúng ta hãy cùng xem một số đột phá kỹ thuật với công nghệ này:

1957 Quá trình cắt plasma được Union Carbide phát triển và cấp bằng sáng chế cho việc mở rộng quy trình hàn hồ quang vonfram (GTAW).

1962-1967 Một số phát triển mới đã được hoàn thành, với mỏ cắt bằng hỗ hợp khí được thiết kế để giúp kéo dài tuổi thọ vật liệu và chất lượng cắt trên kim loại màu được tăng cao.

1968 Máy cắt thủy lực tiếp nhập thị trường. Máy cắt này cho ra sản phẩm với đường cắt vuông, sạch và tốc độ nhanh hơn trên thép carbon với chất lượng cắt có thể chấp nhận được.

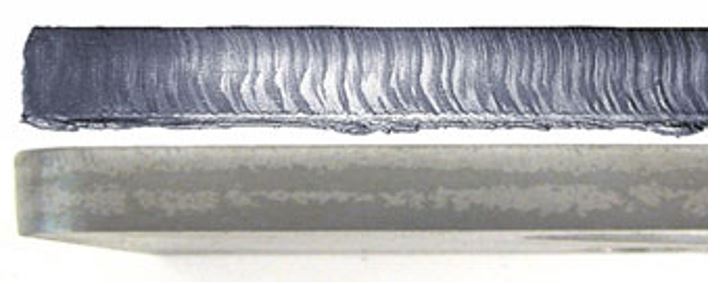

Hình 2: Sự xuất hiện của các máy cắt plasma bằng oxy vào đầu những năm 1980 có chất lượng cắt tốt hơn (hình dưới) so với máy cắt plasma dựa trên nitơ truyền thống thời đó (hình trên).

1970-1979 Bàn thông hơi nước và bộ giảm âm, được thiết kế để kiểm soát khói. Điều khiển chiều cao dựa trên thay đổi điện áp hồ quang để cho chất lượng cắt nhất quán và tuổi thọ các bộ phận tiêu thụ lâu hơn.

1980-1984 Các máy cắt plasma bằng oxy giúp cải thiện độ vuông góc và luyện kim cạnh (mềm hơn, cạnh có thể hàn) và cho phép cắt thép carbon ở điện năng thấp mà vẫn đạt được tốc độ cắt cao (xem Hình 2).

1984-1990 Nhiều phát triển trong quy trình cắt plasma bằng gió đá tăng tính tiện nghi ở máy cắt cầm tay năng lượng nhỏ để cắt tấm mỏng.

1990 Cải thiện nghuồn cung cấp năng lượng bằng cách sử dụng đầu ra điều chỉnh độ rộng xung. Một số máy cắt bắt đầu sử dụng các công nghệ bộ nguồn có biến tần nhỏ , trọng lượng nhẹ hơn phù hợp với máy cắt plasma cầm tay.

1992 Công nghệ tăng độ bền máy cắt gió đá được ra đời. Đây thực chất là một phương pháp kiểm soát vi xử lý để kiểm soát áp suất khí nén plasma cũng như cường độ đầu ra của nguồn điện. Nó giúp tăng tuổi thọ các bộ phận tiêu thụ oxy lên từ bốn đến sáu lần; cải thiện khả năng nhất quán các bộ phận; và giúp giảm chi phí cắt plasma.

1993 Plasma độ nét cao, một kỹ thuật đòi hỏi công nghệ cắt gió đá có độ bền cao để thực hiện. Quá trình này cho phép một thiết kế béc cắt mới làm tăng mật độ năng lượng của hồ quang plasma oxy lên gấp bốn lần, cắt gọc cạnh và sạch hơn.

1996 Hệ thống tự động kiểm soát dòng khí xuất hiện.Nó liên kết kỹ thuật số với các máy CNC. Công nghệ này đã loại bỏ các lỗi liên quan đến vận hành máy trong việc cài đặt các thông số cho chu trình cắt.

1996-2006 Nhiều công nghệ mới ra đời giúp cải thiện chất lượng,năng suất cắt và thông số cho trình cắt được tự động hóa. Chúng bao gồm tích hợp plasma,hệ thống liên kết chặt chẽ với CNC, nguồn cung cấp năng lượng, điều khiển lưu lượng khí, phần mềm CAM và hệ thống kiểm soát chiều cao giúp cho quy trình cắt hoàn toàn vận hành tự động. Với những tính năng được tích hợp vào máy cắt, công việc của người vận hành máy trở nên đơn giản hơn rất nhiều và phụ thuộc ít hơn vào chuyên môn của người vận hành.

Các công nghệ mới trong những năm gần đây

Trong bảy năm qua, sự phát triển trong công nghệ cắt plasma phát triển nhanh chóng. Phiên bản mới nhất trên các máy độ nét cao là sự tích hợp hoàn toàn của chúng với các máy CNC . Các máy CNC mới có khả năng truy cập màn hình cảm ứng, giảm thiểu số lượng nút liên quan đến vận hành máy cắt plasma giúp thao tác đơn giản .Việc đào tạo người vận hành các máy cắt plasma CNC lớn, phức tạp đã trở nên đơn giản

Công việc của người vận hành cũng đã dễ dàng hơn với những cải tiến trong chức năng tự động kiểm soát chiều cao. Người vận hành không cần phải điều chỉnh vì các bộ phận tiêu hao trong mỏ cắt tự hao mòn.

Khả năng đục lỗ được cải thiện nhờ vào kho dữ liệu lớn trong phần mềm CAM tự động nhận dạng các tính năng và đưa ra lệnh và thông số cắt tốt nhất có thể. Thay đổi phun khí phụ là một trong những tính năng giúp cho việc loại bỏ góc côn khỏi bề mặt cắt.Quá trình này được lập trình với người vận hành bình thường mà không cần nhờ tới sự trợ giúp của chuyên gia.

Những cải tiến về chu kỳ cắt để cắt đã được tích hợp vào phần mềm CAM. Phần mềm tự động nhận diện khu vực gia công và điều chỉnh thời gian chuyển động,thời gian kéo lùi mỏ cắt và thời điểm phun để tăng năng suất và chất lượng sản phẩm.

Phần mềm lắp ghép được sử dụng ngay tại điểm đầu theo cách hiệu quả nhất để tránh đi qua các khu vực dễ bị va chạm với các sản phẩm cắt trước đó.

Phần mềm vát tấm cải tiến đã đơn giản hóa việc tích hợp và vận hành đầu vát với máy cắt XY CNC. Công nghệ này được liên kết với phần mềm CAM, giúp tiết kiệm phần lớn thời gian kiểm tra lỗi và thử nghiệm của lập trình viên.Họ muốn giữ cho sai số là nhỏ nhất trên các ứng dụng vát cạnh tấm.

Béc cắt và công nghệ trộn khí rất mới đã giúp cải thiện chất lượng các cạnh của sản phẩm cắt được vuông vức,bóng loáng và có thể hàn được.

Hệ thống cắt plasma bằng khí nén cũng được cải thiện đáng kể về chất lượng,công suất cắt và tuổi thọ tiêu thụ. Các máy cắt này được thiết kế chủ yếu cho các ứng dụng cắt cầm tay .Giờ đây có sẵn các loại mỏ cắt cơ động dễ dàng tháo lắp với các máy CNC. Các máy có nguồn 30-amp có khả năng vận hành dòng điện 120 V để cắt các vật liệu dày 12mm, còn với những loại có nguồn 125-amp, thì 100% có thể cắt được tấm dày 60mm. Cả hai máy đều có thể di động sử dụng một mỏ cắt cầm tay phục vụ cho các các ứng dụng cắt tự động.

Các hệ máy công nghiệp cơ khí thường tối ưu được 100% hiệu suất, được thiết kế để sử dụng nhiều loại khí nén để tinh chỉnh chất lượng cắt cho các vật liệu khác nhau. Các hệ thống này có sẵn trong các kích cỡ và công suất khác nhau từ 130 đến 800 amps.

Nhiều cải tiến khác đã tăng mức độ tin cậy, hiệu suất, tuổi thọ tiêu thụ, chất lượng cắt và dễ sử dụng từ khi hệ thống plasma đầu tiên được ra đời. Quy trình này có thể được sủ dụng chung cho các máy cắt laser, cắt thủy lực và cắt gió đá. Tất cả đều mang lại độ chính xác, năng suất và hiệu suất sử dụng lâu dài.

Hình 3. Quá trình đục lỗ của máy cắt plasma trước đây(hình trên) Ngày nay, công nghệ plasma có thể đục các lỗ cắt chính xác đáp ứng các thông số kỹ thuật (hình dưới).