GIỚI THIỆU

Khoa học và kỹ xảo cắt laser áp dụng trong hầu hết các phương diện cắt kim loại, sản xuất các sản phẩm tiêu dùng và quy trình gia công công nghiệp. Hầu hết các hợp kim và sản phẩm đều mượn nhiệt từ quá trình cắt. Chúng tôi tập trung vào phát triển các ứng dụng cắt laser trên kim loại mỏng ,dày và tấm phẳng .Các loại thép này được tạo ra từ máy cán nguội ,cán nóng ,máy định hình và máy dập.Các loại vật liệu gia công gồm hợp kim màu như thép nhẹ và thép không gỉ, hợp kim nhôm, đồng, titan, và niken. Tại sao lại sử dụng máy cắt laser mà không phải là phương pháp khác? Có đúng khi chỉ có laser mới cắt được kim loại. Việc cắt cơ khí có thể được thực hiện bằng cưa. Phay mang lại chất lượng đường cắt cực kỳ tốt kèm theo giảm được chi phí vận hành. Máy dập tháp pháo hoặc máy ép tháp pháo được sử dụng phổ biến để tạo hình kim loại bằng cách đục lỗ. Các quy trình gia công bằng nhiệt như cắt bằng ngọn lửa và cắt plasma hoạt động rộng rãi vì ngành công nghiệp kim loại nặng là thiên đường cho các quy trình truyền thống; chẳng hạn như các công ty bảo hiểm trong ngành đóng tàu và hàng không vũ trụ. Cắt bằng tia nước cũng là một phương pháp khả thi, đặc biệt đối với các sản phẩm không chịu được sự biến đổi của vùng ảnh hưởng nhiệt. Gia công bằng xung điện từ (EDM) là một ngành công nghiệp phát triển mạnh để cắt chính xác các tính chi tiết nhỏ và phức tạp.

Cắt laser trên hệ thống Mazak

Cắt laser đang nhận được nhiều sự chú ý và liên tục giành thị phần từ các quy trình truyền thống. Có nhiều minh chứng được đưa ra để xác minh cho thành công này.

Tuy nhiên, dường như tất cả đều nhắm vào sự bí ẩn của bức xạ ánh sáng. Về vấn đề đó, ngành công nghiệp laser có thể nợ đạo diễn Hollywood George Lucas cũng như người đoạt giải Nobel Vật lý Charles H. Townes của Hoa Kỳ, A. M. Prokhorov N.G.Basov của Liên Xô. Những nhà vật lý này đã được công nhận là những người dẫn đầu trong việc phát minh ra LASER năm 1960 (khuếch đại ánh sáng bằng phát xạ kích thích). Bao nhiêu thiên sử thi trong phim Chiến tranh giữa các vì sao năm 1977 đã thúc đẩy việc sử dụng laser trong ngành sản xuất? Trí tưởng tượng được khơi dậy trong bộ phim này đã cho ra các tia laser công suất cao với năng suất cắt vượt trội. Mục đích của cuốn sách này là giúp nâng cao thực tiễn và khiến việc sử dụng laser trở nên dễ dàng, hiệu quả.

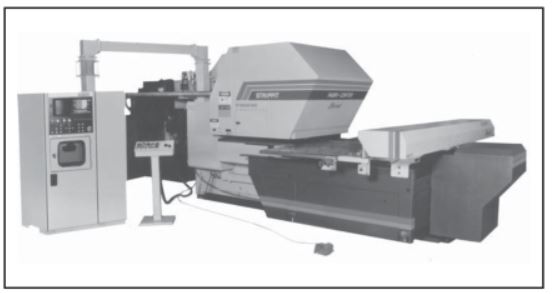

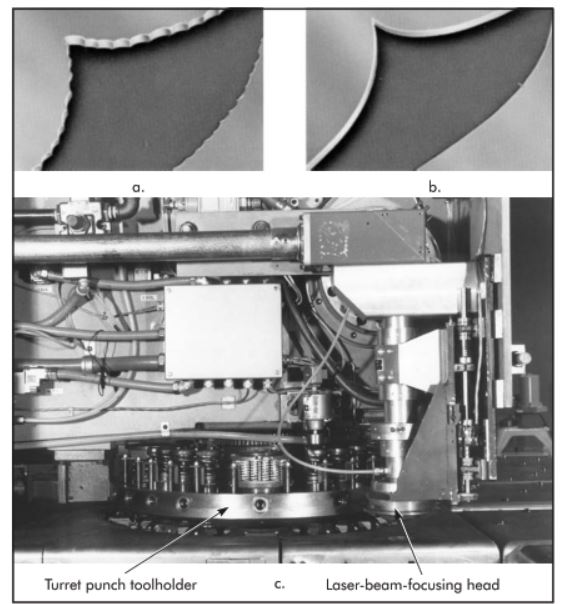

Trong vòng một năm kể từ khi công chiếu tập Star Wars đầu tiên, máy cắt laser đầu tiên được giới thiệu tại Hoa Kỳ vào năm 1978 bởi Strippit, Inc., ở Buffalo, New York. Nó là một máy đục lỗ kết hợp với cắt laser như minh họa trong Hình 1-1. Máy này có một cái dập tháp pháo truyền thống và đầu cắt laser mới, chung một bệ máy kèm theo bộ điều khiển số và hệ thống chuyển động phôi. Hệ thống quang học đứng yên, trong khi phôi được di chuyển theo hướng X và Y. Hình1-2a và b hiển thị các góc nhìn cận cảnh minh họa cho sự cải tiến của việc xử lý đường cắt laser so với phương pháp truyền thống. Sự khác biệt về độ phức tạp trong thiết kế cơ học của hai công nghệ cũng nổi bật không kém. Sự kết hợp này là dấu hiệu cho thấy được tiềm năng của máy cắt laser đối với khả năng cắt sạch và linh hoạt của chúng. Đồng thời cũng thấy nhược điểm ban đầu của nó là cắt chậm hơn các quy trình cơ học truyền thống; trong thực tế thì quá chậm so với một máy cắt độc lập. Kể từ đó, bộ cộng hưởng laser 1 kW có kích thước khoảng 3,3 m2 không gian sàn(bao gồm bộ cung cấp năng lượng laser và điều khiển laser), đã được thay thế ở đầu thế kỷ 20 bằng các nguồn laser mạnh gấp năm lần,có độ tin cậy và hiệu quả gấp đôi.

Hình 1-1. Máy kết hợp laser / đục lỗ (khoảng năm 1978).

CHI PHÍ THAY ĐỔI

Có một câu hỏi muôn thuở đằng sau sự cải tiến là chi phí bao nhiêu cho việc thay đổi? Một số người có thể trả lời rằng chi phí của hiện tại thậm chí còn lớn hơn. Cần phải nhận ra rằng biện pháp thay đổi không phải là không có vấn đề đối với việc cắt laser. Hơn bao giờ hết, những thay đổi trong sản xuất liên quan đến những cân nhắc phức tạp, xem xét chuyên môn.Nó còn bao gồm chiến lược mua hàng, mục tiêu thương mại và chính sách của chính phủ. Chi phí phát triển , thời gian, cùng với chi phí lắp đặt ban đầu rất khó dự báo và hình dung được trở ngại của các công nghệ mới. Ngay cả khi tiết kiệm được tài chính và định lượng rõ rang thì nỗi sợ về chi phí lắp đặt và đào tạo vượt tầm kiểm soát thường là những bất lợi đủ lớn để cản trở việc ra quyết định, đặc biệt là khi nhiều quyết định kinh doanh phụ thuộc nhiều vào kết quả hàng quý. Thật công bằng khi nói rằng các quy trình sản xuất laser nói chung cắt giảm được chi phí và giá cả truyền thống. Lợi ích từ việc dịch vụ gia công để tiết kiệm nguyên liệu, sản xuất tinh gọn , linh hoạt hơn, giảm chi tiêu dụng cụ và mở ra các cơ hội thiết kế sản phẩm mới. Các hoạt động mua hàng cũng phải thể hiện sự linh hoạt và thích ứng với các quy trình mới để thu thêm lợi nhuận bên ngoài.

Hình 1.2 : Các công nghệ cắt tấm

a. Cắt phần máy đột

b. Cắt bằng laser

c. Hệ thống đột, cắt laser kết hợp

Nhu cầu thị trường

Thị trường máy cắt laser là sự cần thiết để thích ứng với thời đại sản xuất tinh gọn, thân thiện với môi trường. Một số máy đang làm việc hết năng suất để thực hiện hầu hết các công việc sản xuất gia công. Về bản chất, tất cả các kim loại đều có thể được cắt bằng laser. Carbon, thép không gỉ và thép hợp kim đang tìm cách xâm nhập vào thị trường sản xuất thân ô tô, phụ tùng , thiết bị y tế, và xe địa hình và xe công nông. Các thành phần trong hệ thống chuyển động chẳng hạn như ngành công nghiệp hàng không vũ trụ đa số cấu tạo là nhôm,hoặc là titan, niken dựa trên Inconel® và gốm sứ. Ngành công nghiệp điện tử tiêu thụ đồng và lượng lớn thép không gỉ. Magiê, thiếc, vàng, các kim loại đặc biệt như thép mềm từ tính được chỉ định cho các ứng dụng nhiệt độ dưới 0. Kim loại chống ăn mòn cũng có nhiều dạng khác nhau, từ dây, thanh, lá, đến tấm và ống, tất cả có thể được cắt bằng laser.

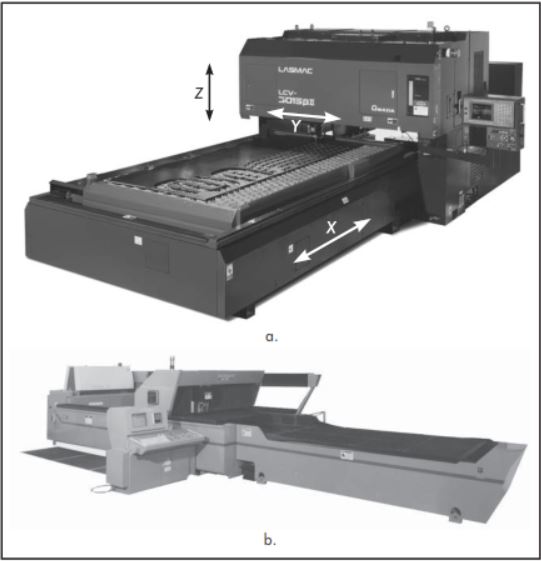

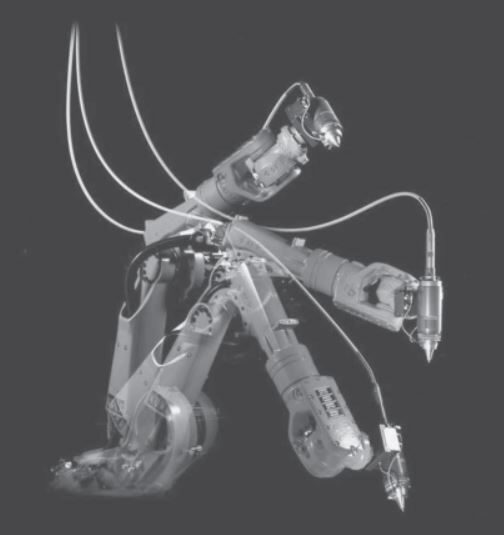

Giàn chuyển động so với hệ thống robot có khớp nối

Hướng dẫn chung cho việc cắt kim loại có thể áp dụng cho các hệ thống giàn có 3 trục phẳng tiêu chuẩn như minh họa trong Hình 1-3, cũng như các hệ thống với 6 trục để xử lý các bộ phận 3D (Hình 1-4), dù một giàn với hệ thống điều khiển servo hoặc một robot được nối khớp tiêu chuẩn sẽ ít chính xác hơn, chậm hơn nhưng chi phí thấp vẫn được sử dụng. Robot trong Hình 1-4 xác định giới hạn tầm với tới phôi. Một máy cắt nhôm yttriumal (YAG) bằng tia laser (không hiển thị) được đặt ở một khu tách biệt trong nhà máy. Tính linh hoạt của bộ phân phối sợi quang giúp đơn giản hóa việc tích hợp robot, gần như ở mức độ cắm và chạy.

Hình 1-3. Ví dụ về cấu tạo của hệ thống chuyển động: (a) hệ thống cắt laser phẳng, trong đó phôi di chuyển theo hướng X , đầu cắt xử lý di chuyển theo hướng Y và Z (Courtesy Amada, Inc.); (b) một cảm biến quang trên không, phôi không chuyển động và đầu cắt di chuyển trên toàn bộ đường bao. (Courtesy Cincinnati, Inc.)

Hoàn thiện thông số kỹ thuật

Khi tạo ra được hình dáng sản phẩm thì cần phải điều chỉnh và cắt lại trong quy trình hoàn thiện trước khi qua khâu láp ráp cuối cùng để cho ra được thông số kỹ thuật chính xác. Sản phẩm được tạo hình từ khuôn trong máy dập. Chúng thậm chí có thể được định hình bằng cách vận hành máy uốn, chẳng hạn như các sản phẩm đường ray, ống.

Hình 1-4. Robot sáu trục, nối khớp cho các hệ thống cắt laser, được trang bị bộ khuếch đại ánh sáng và đầu cắt/hàn để xử lý các chi tiết 3D. (Courtesy Trumpf, Inc.)

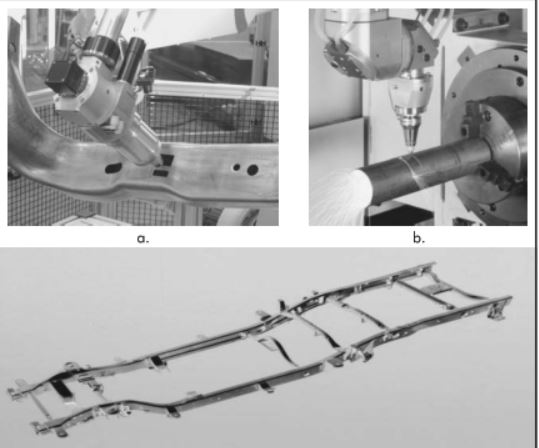

Trong một số trường hợp, các ống định hình trải qua một quy trình phụ được gọi là hydroforming. Hydroforming làm biến dạng một đoạn thẳng của ống thành cấu trúc biên dạng khép kín 3D. Quá trình biến dạng này cũng đòi hỏi khắt khe như quá trình dập, do đó việc cắt mép trong và ngoại là cần thiết để hoàn thiện thông số kỹ thuật chính xác của sản phẩm, hình 1-5 và 1-6. Hình 1-6 minh họa việc cắt laser các ống và các biên dạng khép kín được hydroformed, giống như các sản phẩm được lắp ráp trong khung gầm ô tô. Đây là ứng dụng cắt kim loại laser phát triển nhanh nhất.

Hình 1-5. Quy trình cắt laser YAG áp dụng sau khi hình thành sản phẩm. (Courtesy GSI Lumonics)

Hình 1-6. (a) Cắt ống bằng laser YAG hydroformed với robot 6 trục và bộ khuếch đại ánh sáng (Courtesy GSI Lumonics); (b) Cắt ống bằng laser CO2 với giàn máy 5 trục (Courtesy Trumpf, Inc.); (c) khung gầm xe tải được lắp ráp từ các biên dạng khép kin kín được hydroformed. (Courtesy Trumpf, Inc.)