Bộ phận quét 3D để kiểm tra chi tiết gia công CNC

Đánh giá chất lượng các chi tiết có thể khó khăn nếu bạn không sử dụng công nghệ tốt nhất cho việc này. Trong bài viết này, chúng ta sẽ thảo luận về các phương pháp đo lường khác nhau được sử dụng để kiểm tra chi tiết và cách các bộ phận quét 3D cho gia công CNC có thể có lợi cho việc đảm bảo chất lượng, kiểm soát chất lượng và kiểm tra dụng cụ.

Gia công và Đo lường

Đo lường là một phần quan trọng của bất kỳ quy trình sản xuất nào, đặc biệt là khi liên quan đến đảm bảo chất lượng và kiểm soát chất lượng. Các phép đo thường được thực hiện bằng các dụng cụ cầm tay, chẳng hạn như thước cặp và micromet, và gần đây, máy đo tọa độ (CMM).

Đầu dò CMM là đầu dò cảm ứng được chạm thủ công hoặc cơ học vào bề mặt của bộ phận bạn. Các tọa độ của điểm mà đầu dò tạo tiếp xúc được ghi lại và quá trình được lặp lại cho đến khi thu thập đủ các điểm dữ liệu. Vì các điểm dữ liệu được thu thập từng điểm một, nên số lượng kết quả đo được tùy thuộc vào lượng thời gian dành cho phần đó. Như vậy, chỉ có một số phép đo giới hạn thường được thu thập.

Mặc dù nhiệm vụ tốn nhiều thời gian của đầu dò CMM, công nghệ này chính xác hơn bất kỳ máy quét 3D nào và có thể đo được tới 0,00001, trái ngược với độ chính xác điểm quét của máy quét 3D điển hình là 0,001. Tuy nhiên, độ chính xác được cung cấp bởi CMM có thể nhiều hơn các bộ phận của bạn yêu cầu. Các chi tiết đúc, ví dụ, không thể giữ dung sai cao gần bằng CMM có thể đo được. Trong những trường hợp như vậy, sẽ hiệu quả hơn khi sử dụng máy quét 3D.

Phân tích CMM thực tế hơn nhiều đối với các chi tiết gia công CNC, có thể có dung sai cao hơn nhiều. Tuy nhiên, nếu các phép đo của toàn bộ chi tiết là cần thiết cho các yêu cầu kiểm tra, quét 3D có thể là lựa chọn hiệu quả hơn so với việc sử dụng máy dò CMM.

Quét 3D chi tiết gia công

Giống như các đầu dò CMM, ứng dụng phổ biến nhất để quét 3D là kiểm tra kích thước để đảm bảo và kiểm soát chất lượng. Ưu điểm chính của quét 3D là hàng ngàn điểm dữ liệu có thể được ghi lại từ chi tiết trong vài giây. Tùy thuộc vào kích thước và độ phức tạp của nó, một lần quét hoàn chỉnh có thể được tạo ra sản phẩm quét hoàn thiện chỉ trong thời gian ngắn. Kết quả của quá trình quét này là toàn bộ chi tiết có thể được kiểm tra độ chính xác so với CAD gốc và thậm chí có thể được thiết kế ngược nếu cần thiết.

Hầu hết các chi tiết gia công đều dễ dàng quét. Khu vực chính mà việc quét có thể trở nên khó khăn là với các chi tiết kim loại sáng bóng hoặc phản chiếu. Điều này là do hầu hết các máy quét 3D liên quan đến một số loại mô hình ánh sáng hoặc laser, và các bề mặt sáng bóng và phản chiếu sẽ tán xạ và làm biến dạng ánh sáng. Điều này làm cho các bản quét không thể sử dụng được do các phép đo được thực hiện sẽ không đáng tin cậy.

Có một số loại công nghệ quét 3D. Dưới đây, chúng tôi sẽ kiểm tra cách mỗi công nghệ hoạt động và cách mỗi công nghệ thực hiện với các bộ phận gia công kim loại.

Quét ánh sáng có cấu trúc

Máy quét 3D ánh sáng có cấu trúc sẽ quét độ phân giải cao bằng cách chiếu các mẫu ánh sáng khác nhau lên đối tượng và ghi lại vị trí và cách mẫu bị biến dạng. Dữ liệu này được ghi lại khi các máy ảnh chụp một tấm ảnh chụp trên bề mặt đối diện với máy chiếu. Ảnh được chụp từ mọi phía của đối tượng và được biên dịch để tạo quét 3D. Mặc dù không phải là phương pháp quét nhanh nhất, máy quét ánh sáng có cấu trúc cung cấp một trong những độ chính xác cao nhất hiện có, cần thiết khi kiểm tra các chi tiết gia công. Với kích thước đặc tính tối thiểu là 0,0002 và một tầm nhìn nhỏ, máy quét ánh sáng có cấu trúc hoạt động tốt nhất với các chi tiết nhỏ và chi tiết nét.

Điều quan trọng cần lưu ý là máy quét ánh sáng có cấu trúc không hoạt động tốt với các bộ phận kim loại sáng bóng hoặc phản chiếu. Để tạo ra một bản quét chất lượng trong những trường hợp như vậy, các bộ phận kim loại phải được xử lý trước khi chúng được phủ một lớp sơn có thể giặt được. Các bộ phận kim loại không thể sơn phải sử dụng công nghệ quét khác, điều này sẽ dẫn đến mất độ chính xác khi quét.

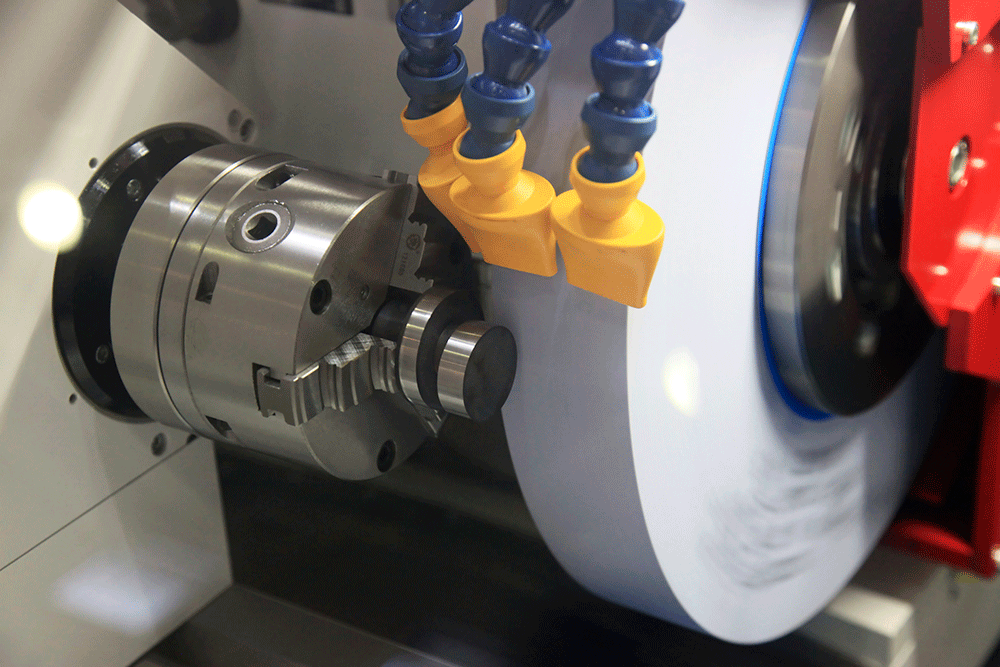

Quét Laser

Máy quét laser là phương pháp nhanh hơn, mặc dù kém chính xác hơn. Các máy quét này sử dụng điểm laser hoặc đường laser để ghi lại các điểm dữ liệu khi chúng chạy trên bề mặt của vật thể. Máy quét laser Faro mà chúng tôi cung cấp trong nhà được gắn vào một cánh tay có thể di chuyển được, giúp kỹ thuật viên quét có thể di chuyển nhiều hơn để tiếp cận nhiều góc độ khác nhau trên một bộ phận. Ngay cả những khu vực khó tiếp cận cũng có thể được quét dễ dàng. Với tính di động này, máy quét Faro có thể xử lý các bộ phận lớn hơn. Trái ngược với máy quét ánh sáng có cấu trúc, máy quét laser thường không phải làm việc với các bộ phận sáng bóng hoặc phản chiếu, vì vậy các bộ phận gia công kim loại của bạn không phải được phủ để được quét bằng công nghệ này.

Máy quét laser Faro cũng bao gồm đầu dò cảm ứng, sử dụng công nghệ tương tự CMM. Mặc dù nó không chính xác như đầu dò CMM, nhưng nó chính xác hơn máy quét laser và có thể cung cấp dữ liệu bổ sung cho các kích thước quan trọng. Tính năng bổ sung này có thể hoạt động riêng biệt hoặc song song với đối tác laser của nó, cho phép bạn có cả hai thế giới tốt nhất khi bạn có thể sử dụng kết hợp cả công nghệ quét 3D và công nghệ CMM.

Quét CT

Chụp cắt lớp vi tính (CT) là tuyệt vời nếu các bộ phận của bạn có hình học bên trong không thể đo được nếu không có phương pháp phá hủy. Máy quét CT sử dụng tia X để lấy các lát 2D của phần của bạn và sau đó biên dịch chúng để tạo hình ảnh 3D. Máy quét CT cung cấp độ chính xác điểm xuống tới 0,0001, cao hơn nhiều so với hầu hết các máy quét quang học. Tuy nhiên, độ chính xác tăng lên này phải trả giá, vì thiết bị đắt hơn đáng kể. Tốc độ của quá trình CT được xác định bởi mật độ của bộ phận. Một phần càng dày đặc thì tia X càng khó đi qua nó.

Đối với các bộ phận gia công, kim loại có thể gây ra vấn đề cho quét CT. Kim loại hấp thụ tia X, sẽ khiến cho quá trình quét xuất hiện vệt tại điểm mà tia X tiếp xúc với hàng rào kim loại. Vệt này thường che khuất các khu vực xung quanh trong quá trình quét đến mức các phép đo tốt không thể được thực hiện để kiểm tra đối tượng. Tuy nhiên, các chi tiết gia công phi kim loại với hình học bên trong sẽ được hưởng lợi rất nhiều từ quét CT.

Các loại kiểm tra sản phẩm

Quét 3D tạo ra dữ liệu tuyệt vời có thể được sử dụng để kiểm tra đối tượng. Điều này bao gồm đảm bảo chất lượng, kiểm soát chất lượng và kiểm tra dụng cụ, tất cả đều quan trọng trong việc đảm bảo phần của bạn được sản xuất theo cách bạn dự định.

Đảm bảo chất lượng

Quét 3D có thể làm cho các quy trình QA của bạn hiệu quả hơn nhiều vì các phép đo có thể được thực hiện nhanh hơn so với đầu dò CMM. Vì quét 3D ghi lại hàng ngàn điểm dữ liệu từ phần của bạn, tất cả các khu vực của đối tượng của bạn có thể được kiểm tra độ lệch so với thiết kế. Điều này được thực hiện bằng cách sử dụng bản đồ màu để xác định vị trí và mức độ chi tiết đó vượt quá dung sai so với CAD ban đầu. Nếu có một xu hướng lỗi rõ ràng trong các bản đồ màu từ một đối tượng, thì bạn có thể xác định vị trí và cách điều chỉnh quy trình gia công của mình để sửa những lỗi này.

Kiểm soát chất lượng

Kiểm soát chất lượng lợi ích từ quét 3D giống như đảm bảo chất lượng. Quét các phần mẫu được chọn từ lô có thể được quét và so sánh với CAD ban đầu để xác định xu hướng lỗi mà sau đó có thể được sửa lại trong quy trình sản xuất. Đối với các bộ phận gia công nói riêng, điều này có thể giúp bạn xác định xem công cụ cắt của bạn đã bị mòn.

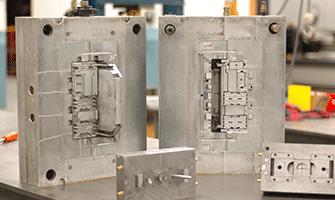

Kiểm tra dụng cụ

Theo thời gian, khuôn ép có thể bị mòn và cần được đánh giá lại cho chính xác. Nếu bạn đã phát hiện ra các chi tiết đúc của bạn không có thông số kỹ thuật nhưng không chắc chắn nơi phát sinh của khuyết tật là từ đâu, thì bạn nên quét 3D khuôn đó. Bằng cách làm như vậy, bạn có thể xác định xem khuôn có bị mòn hay không và đã xác định bất kỳ khu vực nào có thể tạo ra biến dạng đối tượng, chẳng hạn như vết nứt hoặc thiệt hại tương tự trong khuôn.