CẢI THIỆN CHẤT LƯỢNG CẮT PLASMA

Để có nét cắt tốt nhất, hãy bắt đầu với từng thành phần trong hệ thống máy cắt này.

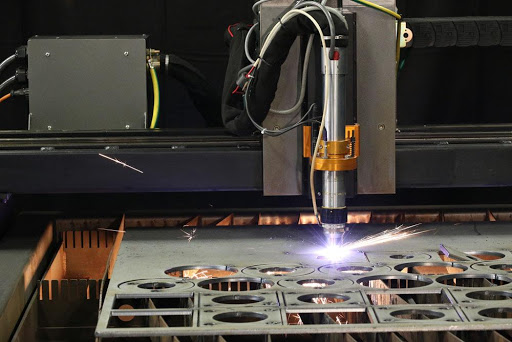

Cắt hồ quang plasma (PAC), hoặc cắt plasma, là một quá trình mà một luồng khí tăng áp được ion hóa để sinh nhiệt và làm nóng chảy các vật liệu dẫn điện.Các bộ phận của hệ thống PAC được đình hình cho việc nén và tập trung dòng khí ion hóa để cắt vật liệu dẫn điện chính xác. Các thành phần tạo hồ quang plasma là điện áp (năng lượng) và khí ion hóa. Một khi khí bị ion hóa, mạch điện đơn giản sẽ tiếp tục hoạt động miễn là có điện áp, một luồng khí ion hóa và vật liệu gia công. Mạch sẽ trở nên phức tạp yêu cầu quy trình cắt đầy đủ hơn

Một số bộ phận chính được cài đặt sẵn để tạo ra hệ thống cắt plasma. Khi quá trình cắt bắt đầu, CNC phải được tích hợp để có thể di chuyển mỏ cắt plasma xung quanh vật liệu gia công ở tốc độ chỉ định bằng cách sử dụng điều khiển chiều cao mỏ cắt (THC) (khung được sử dụng để định vị mỏ hàn plasma với hai trục chuyển động) Hầu hết các máy cắt plasma đều đòi hỏi hình dáng này. Chất lượng cắt vượt trội chỉ có thể đạt được với một khung di động hoạt động hiệu quả ở nhiều tốc độ khác nhau. Loại khung di động này bao gồm: cơ cấu thanh răng và bánh răng, bộ khuếch đại,bộ trợ lực và bộ mã hóa. Việc tự động hóa có thể thay thế THC và dàn khung di động trong một số trường hợp cắt các vật liệu có hình dáng phực tạp. Loại này có ba hoặc nhiều trục chuyển động.

Mục đích của hệ thống cắt plasma là cắt cải thiện chất lượng cắt và giảm chi phí ít nhất có thể. Điều đó trở thành vấn đề khó khăn trong quá trình thiết kế và cải thiện hiệu suất. Vì vậy, điều quan trọng là bất kỳ ai sử dụng hệ thống cắt plasma phải nhận thức đầy đủ về chức năng của nó. Bằng cách hiểu và tối ưu hóa hiệu suất của từng bộ phận , bạn có thể nhanh chóng ra các sản phẩm chất lượng cao với chi phí vận hành tương đối thấp.

Việc cung cấp năng lượng quyết định hỗn hợp khí và điện áp

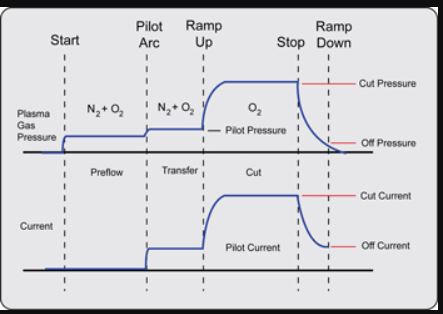

Cung cấp năng lượng plasma là trái tim và linh hồn của hệ thống . Nó quyết định việc sử dụng khí plasma và khí hỗ trợ, làm cách nào để trộn các loại khí này và quyết định cả việc tăng hay giảm điện áp,khí ở đầu và cuối quá trình cắt. Điều quan trọng là phải xác nhận khả năng của nguồn điện và chắc chắn nó hoạt động tốt.

Bởi vì chất lượng sản phẩm rất quan trọng nên việc xem xét loại khí nào có thể được sử dụng với nguồn cung cấp năng lượng và làm cách nào để trộn chúng lại với nhau. Nếu có sự cố với dòng điện hay dòng khí thì chất lượng cắt sẽ bị ảnh hưởng. Nói chung, một nguồn cung cấp năng lượng làm tăng khí và dòng điện khi bắt đầu cắt và giảm dòng khí và dòng điện ở cuối vết cắt để kéo dài tuổi thọ vật tư. Nếu chúng không bị hư hại thì sẽ mang lại chất lượng cắt vượt trội trong một khoảng thời gian dài (xem Hình 1).

Việc sử dụng mỏ cắt chất lượng cao mang lại hiệu suất cắt cao hơn

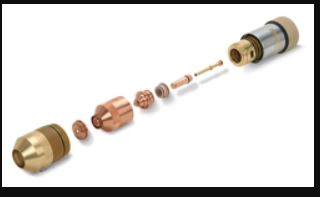

Một mỏ cắt plasma được thiết kế cho nhiều loại khí (và nước nếu có), chất làm mát và dòng điện có thể chảy qua mỏ cắt đồng thời mà không ảnh hưởng nhau.

Mỏ cắt thường có lớp vỏ bên ngoài giúp bảo vệ các bộ phận bên trong khỏi sức nóng bức xạ của hồ quang plasma và che chắn ống cách điện. Bên trong mỏ cắt là các chất làm mát và khí được ngăn cách với nhau bằng vật liệu cách điện.

Phần đầu của mỏ cắt tách biệt với phần thân. Ngoài ra còn có các tính năng là tăng độ liên kết và làm mát mỏ cắt.

Các bộ phận chính trong mỏ cắt là: điện cực, vòi phun, bộ phân phối khí (vòng xoắn hoặc vách ngăn khí) và vỏ chắn (xem Hình 2).

Cải thiện các bộ phận của mỏ cắt để đem lại hiệu quả cắt cao hơn

Tuổi thọ vật tư và chất lượng cắt có thể được cải thiện bằng cách chẩn đoán làm thế nào mà hàng vật tư bị hư hỏng.

Hình 1 Một nguồn cung cấp năng lượng làm tăng khí và dòng điện khi bắt đầu cắt và giảm dòng khí và dòng điện ở cuối vết cắt để kéo dài tuổi thọ vật tư.

Bộ phân phối khí

Bộ phân phối khí rất quan trọng vì nó tạo ra dòng xoáy của khí và giữ nó ở trung tâm đầu điện cực và vòi phun. Hồ quang plasma có nguồn gốc từ 2 nguyên tố (hafnium hoặc vonfram) được đưa vào trung tâm của đầu điện cực. Điện cực Hafnium được sử dụng để cắt bằng khí oxy hoặc plasma, điện cực vonfram thì được sử dụng để cắt trong môi trường không oxy hóa, ví dụ cắt bằng khí nitơ plasma.

Vòi phun

Các tính năng thiết kế của vòi là rất quyết định chất lượng cắt tối ưu. Vòi được thiết kế sao cho lỗ phun lơn hơn một chút so với dòng khí ion hóa . Điều này cho phép vòi phun nén lại và tập trung dòng xoáy của plasma . Chất lượng cắt giảm khi cả bên ngoài hoặc bên trong vòi phun bị hỏng.

Hư hỏng bên trong vòi phun là do nổ điện cực, các sự cố mồi lửa ,do vấn đề về dòng khí hoặc điều chỉnh mức quá cao hoặc quá thấp.

Hư hỏng bên ngoài vòi phun có thể được gây ra bởi các mảnh kim loại nhỏ trên vòi phun khi đặt mỏ cắt quá gần hoặc đâm qua tấm kim loại. Tăng chiều cao trong suốt quá trình cắt và bắt đầu cắt tại biên vật liệu dày để giải quyết vấn đề này. Hư hỏng cũng xảy ra khi hồ quang tiếp xúc với tấm thép ngoài mong muốn, được gọi là kéo dài hồ quang. Việc đó có thể nhìn thấy qua một ống kính khi mỏ cắt đang hoạt động. Kéo dài hồ quang xảy ra phổ biến khi thiếu kinh nghiệm vận hành máy (chẳng hạn quá trình lấy sản phẩm diễn ra quá lâu ở cuối mỗi lần cắt).

Vòi phun phụ

Vỏ chắn bảo vệ vòi khỏi bị hư hỏng trong quá trình cắt. Vòi phun phụ trên vỏ chắn là một tính năng quan trọng. Nếu vỏ chắn hỏng có thể ảnh hưởng đến khí plasma và việc phun dòng khí phụ, điều này sẽ dẫn đến chất lượng cắt kém.

Điện cực

Sự cố điện cực xảy ra khi thành phần bị ăn mòn đến mức hồ quang rỉ ra từ vỏ đồng hoặc bạc xung quanh làm hỏng vòi phun. Việc đưa khí không phù hợp và rò rỉ chất làm mát gây ra hư điện cực.

Lập trình CNC kém = Chất lượng cắt kém

Lập trình đề cập đến việc sử dụng phần mềm CNC tạo ra các chi tiết hoặc lỗ cần cắt. Một CNC cung cấp nhiều khả năng lập trình như dung lượng lưu trữ cao và tốc độ xử lý nhanh (giao tiếp đầu vào và đầu ra) tăng năng suất ,tốc độ cắt và độ chính xác.

Phần mếm lắp ghép mô tả các chi tiết bị cắt đăt trên tấm thép. Vô số hình dạng và kích thước có thể được cắt dựa trên việc sủ dụng phần mêm lắp ghép tối ưu hóa.

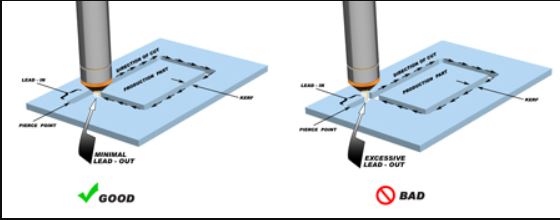

Chiều dài đầu vào và đầu ra phụ thuộc vào độ dày vật liệu, loại chi tiết hoặc lỗ được cắt. Thông thường, đầu vào và đầu ra sẽ được cắt dài hơn đối với vật liệu dày. Đầu vào cho phép mỏ cắt đánh thủng qua vật liệu, tăng dòng điện ,dòng khí và tốc độ trước khi cắt chi tiết hoặc lỗ .

Đầu vào không quan trọng bằng đầu ra; nó dài khoảng 0,635 đến 1,27 cm và có thể thẳng hoặc cong. Đầu ra nằm ở cuối chi tiết bị cắt. Nếu nó được lập trình quá dài, sản phẩm có thể rơi ra khỏi tấm thép trong khi mỏ cắt vẫn đang hoạt động (xem Hình 3). Điều này sẽ gây ra sự kéo giãn hồ quang và làm hỏng mặt ngoài của vòi phun, ảnh hưởng xấu đến chất lượng cắt.

Đôi khi, một vòi phun sẽ bị hỏng khi đầu ra nhỏ bởi vì mỏ cắt được lập trình để cắt ngang vết cắt trước đó. Một khi hồ quang plasma đi vào vết cắt trước, không có sự liên kết vật liệu, vì vậy sẽ có sự kéo giãn hồ quang để duy trì tính dẫn điện.

THC đảm bảo đâm thủng và cắt chính xác

THC được sử dụng kết hợp với khung di động để duy trì đúng chiều cao của mỏ cắt. THC bao gồm cơ chế cảm biến chiều cao ban đầu và cài đặt điều khiển điện áp. Do đó, trước mỗi lần cắt, mỏ cắt sẽ phát hiện được tấm sao cho nó có thể đánh thủng chính xác, thường trong khoảng từ 0,635 đến 1.27 cm. Khi mỏ cắt xuyên qua vật liệu, nó sẽ hạ thấp chiều cao cắt ban đầu, thường được cố định ở giữa 0,3175 và 0,635cm.Vận hành mỏ cắt ở độ cao cố định trong thời gian ngắn sau đó điều khiển điện áp hồ quang sẽ đảm nhiệm chiều cao cắt.

Điện áp hồ quang được đặt sao cho chiều cao cắt không đổi xuyên suốt thời gian cắt. Nó được sử dụng để điều khiển chiều cao cắt có thể tự do di chuyển lên xuống. Công nghệ điều khiển chiều cao của mỏ cắt mới bù vào phần hao mòn của điện cực, do đó chiều cao cắt được điều khiển bằng điện áp hồ quang không đổi. Ở mỏ cắt cũ không có tính năng này vì vậy chúng cần được điều chỉnh trong CNC.

Chiều cao cắt chính xác, tối ưu hóa hiệu suất tốc độ

Việc bù vào phần hao mòn điện cực cách thủ công thì tăng điện áp lên 2 Volt trong suốt quá trình cắt. Một điều chỉnh điện áp hồ quang 2 Volt xấp xỉ bằng 0,1524cm => tăng chiều cao cắt.

Các phần tử trong điện cực tiêu chuẩn chỉ mòn sâu khoảng 0,1016cm do đó điện áp hồ quang không cần phải điều chỉnh. Tuy nhiên, đối với một điện cực được bao bởi vỏ bạc có thể bị mòn đến 0,254cm. Vì vậy phải tăng điện áp hồ quang lên 10V trong xuyên suốt quá trình cắt.

Chiều cao cắt và chiều cao điều khiển bằng điện áp hồ quang là các cài đặt riêng biệt phải hiểu và vận hành chính xác để đạt được hiệu suất cắt tối ưu. Nếu mỏ cắt plasma được phép cắt quá thấp, hay quá cao nó sẽ ảnh hưởng đến góc của mặt cắt.

Tương tự, tốc độ cắt ngọn đuốc quá chậm hoặc quá nhanh sẽ gây ra ảnh hưởng tương tự. Nếu cắt tốc độ thấp các mảnh cắt sẽ có xỉ, cắt tốc độ cao sẽ gây ra một hạt xỉ nhỏ cứng dọc theo cạnh dưới cùng của mặt cắt. Xỉ ở tốc độ thấp có thể được loại bỏ tương đối dễ dàng bằng cách sử dụng cụ cạo, nhưng xỉ tốc độ cao chỉ có thể được loại bỏ bằng máy mài.

Cắt chính xác bằng cách dùng dòng khí hỗ trợ

Khí nén, oxy, nitơ và hỗn hợp khí argon/hydro là những loại khí được sử dụng phổ biến nhất khi cắt plasma. Sự kết hợp của các loại khí này có thể được sử dụng làm khí cắt plasma hoặc khí hỗ trợ để cắt các loại vật liệu.

Khí nén là loại khí được sử dụng phổ biến nhất có thể được sử dụng làm khí cắt plasma và khí hỗ trợ. Nó hoạt động tương đối tốt cho hầu hết các ứng dụng cắt có độ dày vật liệu nhỏ hơn 2,54cm. Nói chung, khí nén hợp với các ứng dụng cắt dòng điện thấp trong đó độ dày vật liệu dao động từ 1.27cm. Bề mặt cắt bị oxy hóa tương tự như như việc cắt bằng oxy.

Căt oxy được sử dụng để cắt thép carbon trong khoảng 6,985cm vì nó tạo ra các vết cắt chất lượng cao với vật liệu dày. Thỉnh thoảng oxy được sử dụng làm khí plasma để cắt nhôm và thép không gỉ nhưng vết cắt sẽ bị thô.

Hình 3 Đầu vào và đầu ra chính xác giúp ngăn ngừa kéo giãn hồ quang và cải thiện chất lượng cắt.

Nitơ tạo ra các vết cắt chất lượng cao trên hầu hết mọi loại kim loại. Nói chung, nó phù hợp cho các ứng dụng dòng điện cao, độ dày kim trong khoảng 5,08cm đến 7,63cm. Nó thường được sử dụng như là một khí hỗ trợ cho việc cắt bằng khí nitơ plasma, oxy plasma và plasma argon/hydro.

Hỗn hợp khí argon / hydro là khí plasma được sử dụng để cắt thép không gỉ và nhôm khi muốn chất lượng cắt vượt trội. Nó cung cấp chất lượng cắt tuyệt vời, và được yêu cầu để cắt của bất kỳ vật liệu nào dày hơn 7,63cm.