Gia công CNC (điều khiển số máy tính) là một quá trình trong sản xuất trong đó phần mềm máy tính được lập trình điều khiển các chuyển động của máy móc và máy công cụ. Ứng dụng này có thể được sử dụng để tự động hóa một loạt các kỹ thuật sản xuất như phay, cắt tia nước và cắt laser. Các mã điều khiển được đưa vào máy CNC thông qua tệp CAD và được chuyển thành một tập hợp chính xác các hướng dẫn tuần tự. Máy CNC sử dụng các lệnh được lập trình này để vận hành tự động mà không cần người vận hành thủ công. Các nhà sản xuất được hưởng lợi nhiều thông qua ứng dụng gia công CNC như giảm chi phí, tốc độ được cải thiện, độ chính xác tốt hơn và mức năng suất được nâng cao.

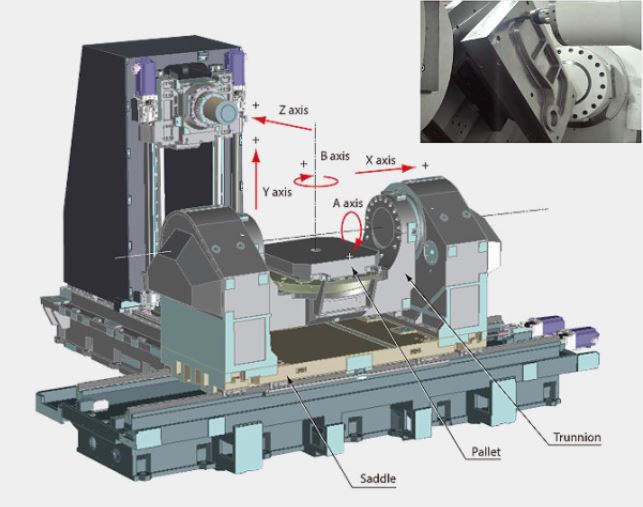

Tham chiếu đến các trục được sử dụng để mô tả các máy CNC hoạt động dọc theo nhiều điểm trục. Gia công CNC là quá trình loại bỏ vật liệu khỏi phôi cho đến khi hình dạng mong muốn được tạo ra. Các máy này có ít nhất 3 trục và hoạt động dọc theo mặt phẳng XYZ: trục X (dọc), trục Y (ngang) và trục Z (độ sâu). Trục thứ 4 ký hiệu là trục A (xoay quanh trục X) và trục thứ 5 kí hiệu trục B (xoay quanh trục Y).

Số lượng trục trên máy CNC xác định loại công việc có thể làm, mức độ chi tiết có thể cắt và vị trí phôi mà nó có thể thao tác. Vì vậy, tất cả điều này có nghĩa là gì? Dưới đây cung cấp giải thích rõ hơn về sự khác biệt giữa máy CNC 3 trục, 4 trục và 5 trục.

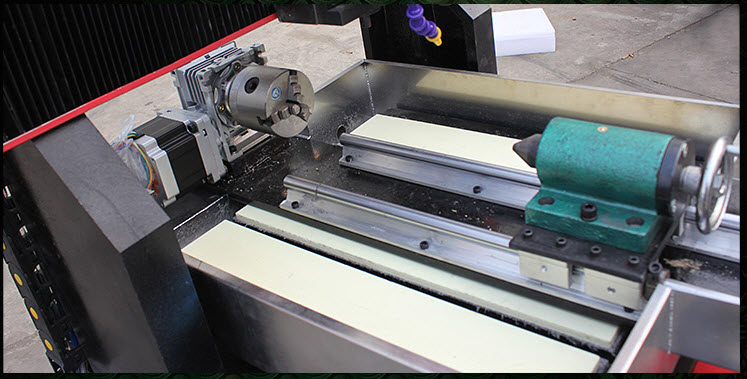

3 trục

Gia công 3 trục ngụ ý rằng phôi vẫn ở cùng một vị trí trong khi công cụ cắt hoạt động dọc theo mặt phẳng XYZ để cắt vật liệu. Điều này phù hợp với những chi tiết không đòi hỏi nhiều độ sâu sâu và các chi tiết nhỏ bên trong. Gia công 3 trục được sử dụng phổ biến nhất để sản xuất các thành phần cơ khí và phù hợp nhất cho:

Phay rãnh

Khoan lỗ

Biên dạng

4 trục

Gia công 4 trục ngụ ý rằng phôi được xử lý theo cách tương tự với máy 3 trục, nhưng có một chuyển động quay bổ sung xung quanh trục X, được đặt tên là trục A. Xoay này cho phép phôi được cắt xung quanh trục B. Phương pháp này có lợi khi các lỗ hoặc vết cắt cần được thực hiện trên các mặt của phôi. Việc bổ sung trục thứ tư (Trục A) cho phép phôi được tự động lật, do đó máy có thể loại bỏ vật liệu từ cả hai phía. Gia công 4 trục là đa chức năng và có thể được sử dụng cho:

Cắt không liên tục

Cắt liên tục

Khắc bề mặt cong

5 trục

Gia công 5 trục ngụ ý rằng phôi có thể được tự động thao tác từ năm phía cùng một lúc. Ngoài các chuyển động tự động dọc theo trục X, Y và Z, máy CNC 5 trục có thể chọn hai trong số ba trục quay (A, B, C) để sử dụng. Các trục A, B và C thực hiện xoay 180 ° quanh các trục X, Y và Z tương ứng. Loại gia công này được sử dụng trong các ngành công nghiệp ô tô, hàng không vũ trụ và tàu thuyền. Ứng dụng thường được ưa chuộng cho các thành phần cực kỳ phức tạp và cứng vững, đa phần là từ các phôi được đúc. Gia công 5 trục đòi hỏi thời gian chuẩn bị lập trình CNC lớn hơn để phù hợp với chuyển động quay phức tạp, nhưng cho phép một phôi được gia công trên tất cả năm mặt trong một thao tác. Gia công 5 trục có lợi khi các chi tiết đòi hỏi rất nhiều độ phức tạp và độ chính xác cao. Điêu nay bao gôm:

Tăng năng suất

Chất lượng bề mặt cao hơn

Cắt chi tiết phức tạp

Gia công hình dạng phức tạp

Hiểu thêm về CNC

Gia công CNC đã được chứng minh là có lợi cho hoạt động trong các ngành công nghiệp sản xuất chuyên sâu. Một số ưu điểm bao gồm cải thiện kiểm soát chất lượng sản phẩm, tiêu chuẩn hóa và độ chính xác. Việc áp dụng gia công CNC thúc đẩy công nghệ CAD để tự động hóa việc cắt và tạo hình các bộ phận. Số lượng trục xác định loại chuyển động mà máy CNC có thể thực hiện.

Các kiểu di chuyển:

Trục X – trái sang phải

Trục Y – trước ra sau

Trục Z – lên và xuống

Trục – xoay 180 ° quanh trục X

Trục B – xoay 180 ° quanh trục Y

Trục C – xoay 180 ° quanh trục Z

CÁC LOẠI MÁY CNC

Trục 3 trục – X, Y và Z

4 trục – X, Y, Z và A trục

5 trục – Các trục X, Y và Z và hai trục A, B và C

Cho em hỏi về cấu tạo, vị trí, chức năng của các bộ phận chính máy cắt xung điện CNC 3 trục.