Thiết bị cắt ống – Phần I

Cưa vòng, cắt tia nước

Biên tập viên Lưu ý: Đây là phần đầu tiên trong 2 tập xuất bản. Phần I nói về cưa vòng và máy cắt tia nước. Phần II đề cập đến laser và máy cắt plasma.

Đối với các nhà chế tạo kim loại gia công tấm, việc tạo ra một vết cắt yêu cầu nhiệt, ma sát hoặc lực cắt để gia công vật liệu. Gia công ống có một vài thử thách hơn. Họ phải cắt xuyên qua hai lớp thép và ở giữa là khoảng trống; quá nhiều áp lực làm biến dạng phôi; phôi có thể đứng yên hoặc xoay; và nếu biên dạng cắt là hình tròn, thì khó có thể xếp chồng các phôi lên nhau. Và hiện nay, nhiều nhà sản xuất chuyên cung cấp thiết bị cắt ống, và đã tung ra các máy móc mới trong năm qua.

Hình ảnh của xưởng cưa và gia công Rattunde cho thấy được quy trình chế tạo ống thép. Phần bên trái vừa được cắt bằng cưa máy; phần trong trung tâm là hai đầu ống được gia công đồng thời; phần bên phải là cắt bới độ dài ống

Lưỡi cưa

Nếu bạn nghĩ rằng cưa ít áp lực hơn so với việc sử dụng một lưỡi dao để cắt, bạn sẽ bất ngờ.

“Cách đây nhiều năm, việc cưa chỉ được thực hiện khi đặt vật nằm ngang”David McCorry, chủ tịch của Kaltenbach’U.S, nhà phân phối, giải pháp kết cấu máy móc cho biết. “Để cặt một vật thể đặt nằm ngang,trước tiên phải tạo 2 cái gờ nổi,sau đó dung lực để cắt thành 2 mặt”.Anh ấy giải thích “Một lưỡi cắt ngang phân bộ lực tại các bề mặt tiếp xúc cùng một lúc,điều này tạo ra áp lực rất lớn lên lưỡi dao”. Cắt ống vuông và hình chữ nhật cũng gặp phải những vấn đề tương tự.

Nhiều nhà sản xuất sau đó đã tạo ra góc tiếp xúc của lưỡi dao nhỏ lại khoản một vài độ, giúp giảm áp lực lên lưỡi dao và giảm khả năng bị trượt khỏi răng cưa. Mục tiêu của McCilty là có số lượng răng nhất quán hơn trong quá trình cắt. Mặc dù đặt lưỡi dao ở một góc cố định là một sự cải tiến, nhưng nó có một nhược điểm là góc đó không thể điều chỉnh được hình dạng, kích thước,độ dày của ống.

Lưỡi cưa mới nhất của Kaltenbach đã giải quyết nhược điểm này với một sự phát triển mới: Lưỡi dao thay đổi được góc.

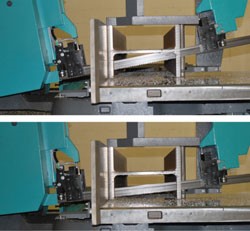

“Khi cắt biên dạnh chữ H, lưỡi kiếm bắt đầu ở mặt bích đầu tiên ở độ cao 30” ông McC McCilty nói. “Sau khi lưỡi kiếm bắt đầu vào mặt bích thứ hai, cao độ thay đổi theo chiều ngang và nó tăng tốc cho đến khi chạm tới vách. Sau đó, nó thay đổi cao độ để gia công vách và qua trở lại chiều ngang để cắt hai mặt bích khác”. Xem hình 1

Làm thế mà nó hoạt động được? Nó không đo được độ căng của lưỡi dao hoặc lực kéo động cơ hoặc bất cứ điều gì tương tự.Điều này đòi hỏi cưa phải phản ứng với những thay đổi của vết cắt. Máy được lập trình thông số cho mọi kết cấu tiết diện AISC; điều này cho phép cưa thay đổi góc cắt trước khi gia công để điều chỉnh tải lên lưỡi dao.

“Điều này sẽ bảo vệ dây chuyền sản xuất, giảm thời gian cắt và giữ kích thước chiều dày phôi phù hợp” theo ông McC McC. Bảo vệ dây chuyền giúp kéo dài tuổi thọ, cải thiện thời gian hoạt động của cưa, nhưng mục đích chính là giảm thời gian cắt.Kaltenbach mô tả KBS 1051 DG là máy cưa nhanh nhất thế giới.

Phương pháp cưa nguội liên tục phát triển. Nhóm BLM USA đã phát minh máy cưa lạnh Multiflex, với tính năng tải, cắt, sữa lỗi, đo và tháo ống hoàn toàn tự động. Nó xử lý đường kính từ 7mm đến 90mm (tròn) và 7mm2 đến 12mm2 (vuông).

“Các vòng kẹp ống hoạt động độc lập, do đó máy có thể xử lý tối đa sáu ống cùng một lúc” ông Marco Pagnoncelli, giám đốc bán hàng khu vực BLM Group, cho biết. Nó là một máy rất đa năng, nó có thể được lập trình cho các chi tiết dài. Khả năng cắt nhiều độ dài khác nhau để đưa ra ý tưởng cho tùy chọn góc nghiêng gia công.

Tùy thuộc vào phiên bản máy, chiều dài ống thô tối đa mà nó có thể chấp nhận là 6m tới 8m, chiều dài cắt tối đa là 3m tới 4m. Máy tầm nhỏ hoặc trung được sử dụng trong xưởng chế tạo và trung tâm dịch vụ cung cấp sản phẩm giá trị cộng thêm.

Ngoài việc tự động dỡ tải, máy đặt phôi vào thùng chứa cho việc vận chuyển.

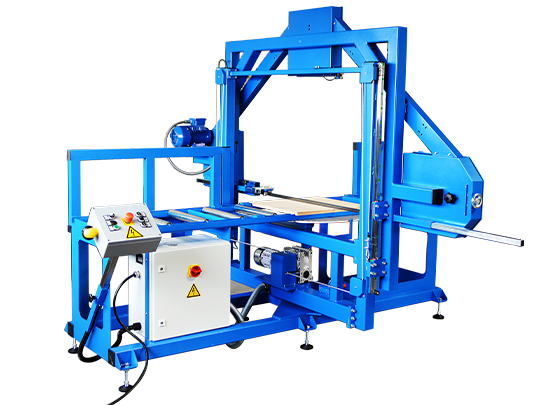

Rattunde & Co. cung cấp một máy cho các nhà sản xuất hứng thú đến việc kết hợp khả năng cưa với các chức năng gia công. Được đặt tên là ACS®, nó tích hợp cắt, sữa lỗi, gia công tinh (tráng bề mặt và vát cạnh), gia công phày (đường bao,cắt ren, tạo rãnh, khoan, xoay OD), kiểm tra, sấy khô và đóng gói tự động (xem ảnh ).

Hình 1: Thay đổi góc để cưa (trên cùng) và góc nông ở mặt bích (phía dưới) sẽ không thực hiện được nếu không có thiết bị điện tử hiện đại và hệ thống điều khiển tinh vi.

Mẫu nhỏ nhất là ACS 105, xử lý đường kính lên đến 105 mm; model 136 xử lý đường kính lên tới 136 mm; còn với mẫu 166 có thể đạt được 166 mm. Chiều dài tối đa mà máy có thể gia công từ 2m đến 3,5 m.

Nó có đến bảy chức năng riêng biệt

“Nếu bạn chỉ muốn cấp phôi và cắt, chúng tôi có một máy cho việc đó”, Alec Banish cho biết,đại diện ủy quyền của Rattunde ở Hoa Kỳ.” Chúng tôi có các máy được chia theo tính năng tải cắt và sữa lỗi;tải cắt và vát; hoặc tải, cắt, vát, máy uốn, cắt ren, tạo rãnh, xoay ID và OD, và định hình”ông nói. Các máy cũng có thể được thiết lập thông số để làm sạch, sấy khô và tự động đóng gói các sản phẩm đã hoàn thành.

Giống như dây chuyền cưa của Kaltenbach, cưa nguội Rattunde được lập trình để xử lý các thay đổi trong vật liệu. Trong trường hợp của máy Rattunde thì tập trung vào độ cứng vật liệu.

“Nó có thể cắt thép nhẹ nhất cho tới bất kỳ hợp kim mới nhất nào của thép không gỉ Duplex, thép crom, thép boron và thép lót chịu lực” Banish nói. “Đây là một thuật toán của quy trình cưa để sử dụng tối ưu số lượng răng cưa theo độ dày phôi,chúng liên tục thay đổi trong chu kỳ cắt. Vật liệu này quá trình cắt có thể mất 0,8 giây, nhưng đối với vật liệu khác, có thể mất 3 giây.”

“Chúng tôi theo dõi mô-men xoắn, độ rung và nhiệt độ để người dùng tạo biểu đồ và thay đổi các thông số đầu vào để thấy được sự thay đổi ảnh hưởng đến quá trình như thế nào” Banish nói. “Điều này cho phép người dùng cân nhắc giữa việc làm lưỡi dao cứng hơn một chút để tăng sản lượng hoặc hớt lưng để kéo dài tuổi thọ của lưỡi dao.”

Công ty cung cấp sáu khung tải vật liệu . Chiều dài tối thiểu là 3m, tối đa là 6m đối với mẫu BM-6.5; còn mẫu BM-16.5 chiều dài tối đa 17m.

Công ty cũng đã nỗ lực hết sức để thay giảm thời gian gia công thấp nhất có thể. Theo Banish, việc thay đổi từ đường kính này sang đường kính khác với cùng một công cụ có thể mất ít nhất một phút. Và toàn bộ quá trình thay đổi hoàn chỉnh mất khoảng 10 phút.

Cắt bằng tia nước

Kể từ khi chúng được ra mắt gần bốn thập kỷ trước, tia thủy lực đã được chứng minh là phù hợp với nhiều ngành công nghiệp vì chúng có thể cắt bất kỳ loại vật liệu nào. Nhà sản xuất Waterjet OMAX đã làm cho việc cắt ống dàng hơn khi chế tạo ra trục quay của nó. Máy phun nước năm trục cho thấy tính linh hoạt khi cắt và tạo bề mặt nguyên chất trên ống.

Trục quay sử dụng nhiều loại giá đỡ khác nhau để giữ ống cố định để cắt ren mặt trong và ngoài,mặt bích và biên dạng vai.Độ chính xác của bộ điều khiển là 10.000 bước trên mỗi vòng quay, hoặc tăng 0,0360; khả năng lặp lại là 0,0025mm trên ống có đường kính 25mm.

Trục xử lý ống hoặc ống có đường kính lên đến 600mm.