TÍNH TOÀN VẸN BỀ MẶT (TÍNH NHẤT QUÁN BỀ MẶT)

Kết cấu bề mặt một mình nó không hoàn toàn mô tả được các đặc tính của một bề mặt. Có thể có tác động bởi quá trình luyện kim hoặc các thay đổi khác trong cấu trúc vật liệu ngay lớp bên dưới bề mặt có thể có ảnh hưởng rất đáng kể đến tính chất cơ học của nó. Tính toàn vẹn bề mặt là nghiên cứu và kiểm soát lớp bên dưới bề mặt này (lớp chất nền/ lớp cơ chất) và mọi thay đổi trong đó vì quá trình xử lý có thể ảnh hưởng đến hiệu suất chất lượng của chi tiết thành phẩm hoặc sản phẩm.

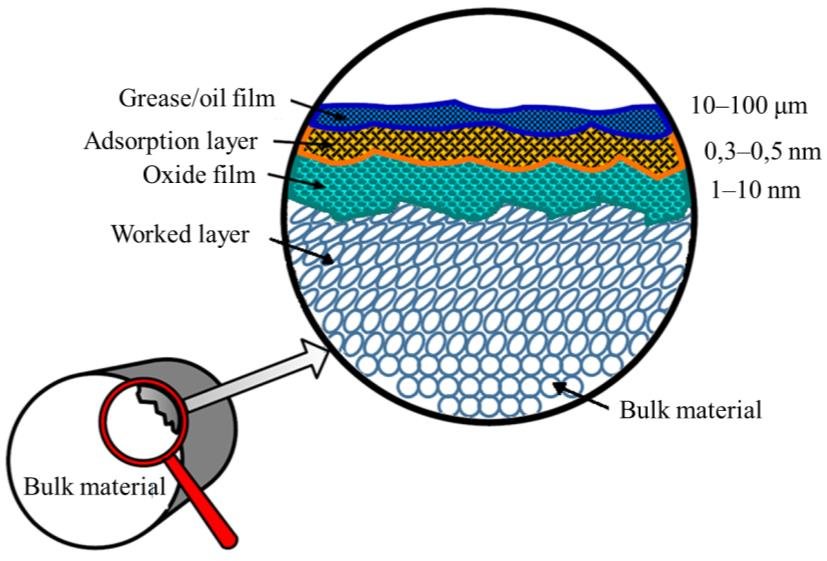

Lớp dưới bề mặt này trước đây được gọi là lớp biến đổi khi cấu trúc của nó khác với chất nền, như trong hình 5.12.

Những sự biến đổi và tổn hại có thể xảy ra đối với lớp dưới bề mặt, chúng có thể xảy ra trong sản xuất và được liệt kê trong Bảng 5.2. Những thay đổi bề mặt được gây ra bởi việc áp dụng các dạng năng lượng khác nhau trong suốt quá trình xử lý – cơ khí, nhiệt, hóa chất và điện. Năng lượng cơ học là hình thức phổ biến nhất được sử dụng trong sản xuất; nó được áp dụng chống lại vật liệu gia công trong các hoạt động như tạo hình kim loại (ví dụ: rèn, đùn), ép nén và gia công chế tạo. Mặc dù chức năng chính của nó trong các quá trình này là thay đổi hình dạng của chi tiết làm việc, năng lượng cơ học cũng có thể gây ra các ứng suất dư, làm hóa cứng và làm rạn nứt các lớp bề mặt. Bảng 5.3 chỉ ra các loại thay đổi của bề mặt và của lớp dưới bề mặt khác nhau có thể quy cho các dạng năng lượng khác nhau được áp dụng trong sản xuất chế tạo. Hầu hết các sự biến đổi trong bảng đề cập đến là kim loại – đây vật liệu mà tính toàn vẹn bề mặt đã được triển khai nghiên cứu nhiều nhất.

| BẢNG 5.2 Các sự biến đổi của các bề mặt và lớp dưới bề mặt mà dùng để xác định tính toàn vẹn bề mặt |

| 1. Độ hấp thụ là các tạp chất được hấp thụ và giữ lại trong các lớp bề mặt của vật liệu, có thể dẫn đến sự hóa giòn hoặc các thay đổi về đặc tính khác.

2. Sự hao mòn hợp kim (suy giảm, làm nghèo đi các thành phần hợp kim) xảy ra khi các yếu tố hợp kim quan trọng bị mất khỏi các lớp bề mặt, có thể làm mất đi các tính chất đặc trưng trong kim loại. 3. Vết nứt là những vết rạn, co rút lại, vỡ hoặc phân tách khác ở bên dưới bề mặt làm biến đổi tính liên tục của vật liệu. Các vết nứt được đặc trưng bởi các cạnh sắc và tỷ lệ 4:1 (chiều dài:chiều rộng) trở lên. Chúng được phân loại bằng cách phân tích vĩ mô (có thể được quan sát với độ phóng đại 10x hoặc nhỏ hơn) và vi mô – quan sát dưới kính hiển vi (yêu cầu độ phóng đại lớn hơn 10x). 4. Vết lõm (vết loe, trũng, lún) là sự sụt lún bề mặt thô còn sót lại trên bề mặt bởi hiện tượng phóng điện ngắn mạch; kết hợp với các phương pháp xử lý điện như gia công phóng điện và gia công điện hóa (Chương 26). 5. Độ cứng – Độ cứng thay đổi độ liên quan đến sự khác biệt về độ cứng tại các bề mặt hoặc bề mặt lân cận. 6. Vùng ảnh hưởng nhiệt là vùng kim loại bị ảnh hưởng bởi việc áp dụng năng lượng nhiệt; các khu vực không bị tan chảy nhưng được làm nóng đủ để chúng trải qua những thay đổi như luyện kim, điều này làm ảnh hưởng đến các tính chất. Viết tắt là HAZ (Heat affected zone), sự ảnh hưởng nhiệt nổi bật nhất là trong các quá trình hàn nóng chảy (Chương 31). 7. Lẫn tạp chất là các hạt vật liệu nhỏ được tích hợp vào các lớp bề mặt trong suốt quá trình xử lý; chúng gây nên sự gián đoạn trong vật liệu cơ bản. Thành phần của chúng thường khác với vật liệu cơ bản. 8. Sự ăn mòn giữa các tinh thể đề cập đến các hình thức của phản ứng hóa học khác nhau ở bề mặt, bao gồm ăn mòn và oxy hóa giữa các tế bào, giữa các tinh thể. 9. Các mép dư (mép gờ, khe), nếp (nếp nhăn, gấp, chồng, uốn, gãy ….), vết sẹo (đường nối, kẽ rạn) là những bất thường (không đồng đều, không tuân theo quy tắc) và khuyế t tật trên bề mặt gây ra bởi nhựa làm việc của các bề mặt chồng chéo gây ra bởi quá trình gia công tạo hình của các bề mặt gối lên nhau (chồng chéo, đè lên nhau). 10. Vết rỗ (sẹo rỗ) là các vị trí bị sụt lún nông (cạn, lõm không sâu) với các cạnh tròn được hình thành bởi bất kỳ cơ chế nào, bao gồm hiện tượng ăn mòn chọn lọc và ăn mòn hóa học nói chung, gỉ, rỗ khí; việc loại bỏ các tạp chất bề mặt; quá trình cơ học hình thành vết lõm/ mẽ/ rỗ; hoặc các hoạt động điện hóa. 11. Biến dạng dẻo là sự thay đổi cấu trúc vi mô từ biến dạng kim loại ở bề mặt; nó dẫn đến hiện tượng căng cứng, hóa cứng. 12. Kết tinh lại liên quan đến sự hình thành các hạt mới trong quá trình căng cứng, hóa cứng kim loại; liên quan đến việc làm nóng, gia nhiệt, tiếp xúc nhiệt của các phần kim loại đã bị biến dạng. 13. Sự tái định hình (tái hinh thành) lớp kim loại bề mặt là quá trình mà lớp kim loại được loại bỏ khỏi bề mặt ở trạng thái nóng chảy và sau đó được phục hồi lại trước khi hóa rắn. 14. Kim loại tái hóa cứng (hóa cứng lại, đông rắn lại) là một phần của bề mặt bị nóng chảy trong suốt quá trình xử lý và sau đó được hóa cứng mà không bị tách ra khỏi bề mặt. Kim loại được luyện lại (nấu lại, nóng chảy lại) này cũng được sử dụng cho việc tái hóa cứng kim loại. 15. Kim loại đúc kết lại là một thuật ngữ bao gồm cả hai quá trình kim loại tái định hình và tái hóa cứng. 16. Ứng suất dư là ứng suất còn lại trong vật liệu sau khi quá trình xử lý. 17. Ăn mòn chọn lọc là một hình thức tấn công hóa học tập trung vào một số thành phần nhất định trong vật liệu cơ bản. |

| BẢNG 5.3 Các dạng năng lượng được áp dụng trong sản xuất và dẫn đến sự biến đổi của bề mặt và lớp dưới bề mặt (lớp chất nền/ lớp cơ chất) có thể xảy ra có thể xảy ra | |||

| Cơ | Nhiệt | Hóa chất | Điện |

| -Ứng suất dư trong lớp dưới bề mặt

-Vết nứt – vi mô và vĩ mô -Biến dạng dẻo -Các mép dư (mép gờ, khe), nếp (nếp nhăn, gấp, chồng, uốn, gãy ….), vết sẹo (đường nối, kẽ rạn) -Vết rỗ (rỗ khí, rỗ trống) và lẫn tạp chất -Biến đổi về độ cứng |

-Các thay đổi khi luyện kim (kết tinh lại, thay đổi kích thước hạt, thay đổi cấu trúc pha ở bề mặt)

-Sự tái định hình (tái hinh thành) và tái hóa cứng của vật liệu -Vùng ảnh hưởng nhiệt -Thay đổi về độ cứng |

-Sự ăn mòn giữa các tinh thể

-Sự nhiễm bẩn hóa chất -Hấp thụ các nguyên tố như H và Cl -Ăn mòn, oxi hóa, vết rỗ (sẹo rỗ) -Hòa tan các thành phần vi mô -Thiếu hụt, hao mòn dần lượng hợp kim |

-Thay đổi độ dẫn, từ tính

-Vết lõm (vết loe, trũng, lún) do hiện tượng ngắn mạch gây nên trong công nghệ kỹ thuật xử lý điện |