1/ Tìm hiểu công nghệ in 3D

Bạn đã nghe nhiều tới in 3D, có thể cách đây hàng chục năm, nhưng hiện nay công nghệ in 3d đã khá phổ biến, do chi phí ngày càng rẻ và có nhiều công ty cung cấp máy in 3d với giá khá thấp. Số người tìm hiểu nghiêm túc về in 3d cũng nhiều. Đó cũng là lý do in 3d phổ biến và đã thấy ở thực tế chứ không còn là sách vở nữa. Nếu là người mới tìm hiểu in 3D thì những bài viết học thuật khá là khó hiểu và không cần thiết, bạn chỉ quan tâm in 3D là gì mà nhiều người dùng tới vậy?

Công nghệ in 3D là một trong những xu hướng phát triển mạnh mẽ nhất trong thời gian sắp tới của khoa học kỹ thuật. Vậy in 3D là gì và chúng được ứng dụng như thế nào trong cuộc sống hằng ngày, hãy tìm hiểu ngay sau đây…!

1.1/ In 3D là gì?

In 3D là phương pháp gia công gia công bồi đắp vật liệu (trái ngược với các phương pháp gia công cắt gọt trong cơ khí). Trong quá trình in 3D các lớp vật liệu (layer) sẽ nằm chồng lên nhau cho đến khi sản phẩm được hoàn thành, các lớp vật liệu đó được tạo ra như thế nào sẽ phụ thuộc vào loại công nghệ in 3D đang sử dụng (chi tiết về các loại công nghệ in 3D được đề cập bên ở mục 2 của bài viết này: Quá trình in 3D diễn ra như thế nào?)

In 3D là quy trình liên tục trong đó vật liệu được liên kết ở trạng thái nóng chảy và làm nguội dưới sự điều khiển của máy tính để tạo ra vật thể 3 chiều vật lý, với vật liệu được thêm vào với nhau (chẳng hạn như các phân tử lỏng hoặc hạt bột được hợp nhất với nhau). In 3D được sử dụng trong cả tạo mẫu nhanh và sản xuất bồi đắp nhanh. Các đối tượng có thể có hầu hết mọi hình dạng hoặc hình học và thường được tạo ra bằng cách sử dụng dữ liệu mô hình kỹ thuật số từ mô hình 3D. Có nhiều công nghệ khác nhau được sử dụng trong quy trình in 3D, phổ biến nhất theo số lượng người dùng là FDM. Do đó, không giống như vật liệu bị loại bỏ khỏi phôi trong quy trình gia công thông thường (gia công cắt gọt), in 3D hoặc Sản xuất bù đắp tạo nên một vật thể ba chiều từ mô hình thiết kế hỗ trợ máy tính (CAD), thường bằng cách tạo thêm liên tục từng lớp vật liệu in 3d chồng lên nhau.

Video mô phỏng quá trình in 3D

1.2/ Nguyên lý hoạt động của công nghệ in 3D

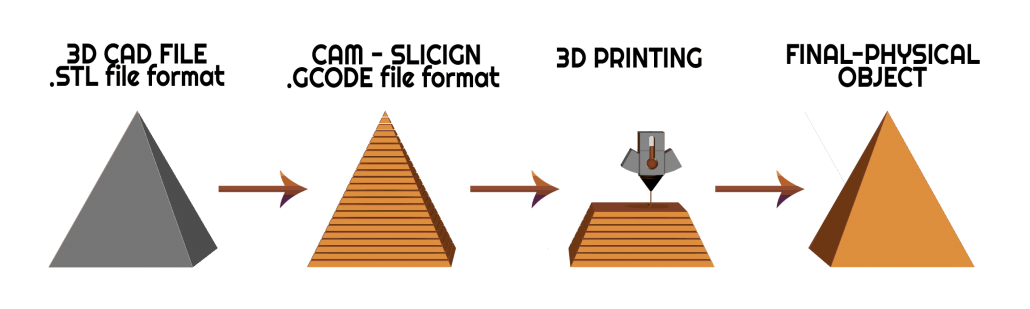

Một đối tượng được tạo thành bằng phần mềm thiết kế hỗ trợ máy tính (CAD). Đối tượng được xuất ở định dạng tệp có chứa Ngôn ngữ chuẩn Tessname (STL) để xác định đối tượng 3D có bề mặt và đỉnh tam giác (được gọi là tệp .stl).Tệp tin .stl kết quả được chia hoặc cắt thành các lớp và tệp chạy máy được tạo (gọi là tệp .gcode) bằng phần mềm sản xuất hỗ trợ máy tính (CAM). Tệp này chứa các path để kiểm soát các trục, hướng di chuyển, nhiệt độ của đầu đùn và hơn thế nữa. Ngoài ra, mỗi lớp được xây dựng như một bản đồ của các đường di chuyển (đường dẫn cho Sợi nhựa ép đùn) để điền vào phác thảo đối tượng và bên trong.

Công nghệ tạo hình sản phẩm thực thông qua nhiều loại vật liệu khác nhau. Hiện nay ứng dụng công nghệ In 3d là cách mà các công ty muốn tạo nhanh các mẫu sản phẩm để đánh giá, giới thiệu trước khi đi vào sản xuất hàng loạt In 3d là cách tạo hình từng lớp sản phẩm theo 3 trục x, y ,z, tạo hình xong từng lớp trong mặt oxy sẽ nâng lên trục z, mỗi bước nâng được gọi là 1 layer, layer càng thấp thì sản phẩm in càng chất lượng, layer càng thấp thì cùng 1 chiều cao thời gian in sẽ lâu hơn.

In 3D là cách giúp những thiết kế từ máy tính được đi vào thế giới thật, giúp tư duy không gian, sáng tạo cho những người trẻ in3d là công cụ để tạo ra những sản phẩm ở số lượng hàng ngàn trở lại và mẫu mã thay đổi liên tục, chi phí in 3d sẽ cao hơn sản phẩm ép phun, nhưng ép phun chỉ phù hợp khi số lượng trên 10.000 pcs, và thời gian tạo khuôn, ra sản phẩm của ép phun tầm 1 tháng trở lên.

1.2/ Lịch sử hình thành và phát triển

- 1981: Thiết bị và vật liệu sản xuất bù đắp sớm được phát triển vào những năm 1980. Năm 1981, Hideo Kodama thuộc Viện nghiên cứu công nghiệp thành phố Nagoya đã phát minh ra hai phương pháp bù đắp để chế tạo mô hình nhựa ba chiều bằng polyme nhiệt cứng, trong đó khu vực phơi nhiễm UV được điều khiển bằng mẫu mặt nạ hoặc máy phát fiber.

- 1984: Vào ngày 16 tháng 7 năm 1984, Alain Le Méhauté, Olivier de Witte và Jean Claude André đã nộp bằng sáng chế cho quá trình lập thể. Ứng dụng của các nhà phát minh người Pháp đã bị Công ty Điện lực Pháp (nay là Alcatel-Alsthom) và CILAS (The Laser Consortium) từ bỏ. Lý do được tuyên bố là “vì thiếu quan điểm kinh doanh”.

- Ba tuần sau vào năm 1984, Chuck Hull thuộc Tập đoàn 3D System đã nộp bằng sáng chế của riêng mình cho một hệ thống chế tạo lập thể, trong đó các lớp được thêm vào bằng cách chữa các photopolyme bằng laser ánh sáng cực tím. Hull đã định nghĩa quy trình này là một “hệ thống tạo ra các đối tượng ba chiều bằng cách tạo ra một mô hình cắt ngang của đối tượng được hình thành,”. Đóng góp của Hull là định dạng tệp STL (Stereolithography) và các chiến lược cắt và điền đầy (infill) kỹ thuật số phổ biến cho nhiều quy trình hiện nay.

- Năm 1988: Công nghệ được hầu hết các máy in 3D sử dụng cho đến ngày nay, đặc biệt là các mô hình hướng đến người tiêu dùng và hướng đến cá nhân. máy FDM đầu tiên vào năm 1992.

- Các quá trình AM để thiêu kết hoặc nóng chảy kim loại (như thiêu kết laser chọn lọc, thiêu kết laser kim loại trực tiếp và nóng chảy laser chọn lọc) thường được đặt theo tên riêng của chúng trong những năm 1980 và 1990. Vào thời điểm đó, tất cả các hoạt động gia công kim loại được thực hiện bằng các quy trình mà ngày nay chúng ta gọi là không bù đắp (đúc, chế tạo, dập và gia công); Mặc dù rất nhiều tự động hóa đã được áp dụng cho các công nghệ đó (như robot hàn và CNC), ý tưởng về một công cụ hoặc đầu di chuyển qua một biên dạng 3D biến một khối nguyên liệu thô thành hình dạng mong muốn với đường chạy dao chỉ liên quan đến gia công kim loại với các quy trình loại bỏ vật liệu (thay vì thêm nó), chẳng hạn như phay CNC, CNC EDM và nhiều quy trình khác. Nhưng các kỹ thuật tự động thêm kim loại, mà sau này được gọi là sản xuất bù đắp, đã bắt đầu thách thức giả định đó. Vào giữa những năm 1990, các kỹ thuật mới để lắng đọng vật liệu đã được phát triển tại Đại học Stanford và Carnegie Mellon, bao gồm cả microcasting và vật liệu ép phun.

- Năm 1993: Thuật ngữ in 3D ban đầu dùng để chỉ quy trình sản xuất bột sử dụng đầu in phun tiêu chuẩn và tùy chỉnh, được phát triển tại MIT vào năm 1993 và được thương mại hóa bởi Soligen Technologies, Tập đoàn Extrude Hone và Z Corporation.

- Năm 1993 cũng chứng kiến sự khởi đầu của một công ty có tên Solidscape, giới thiệu một hệ thống chế tạo máy bay phản lực polymer có độ chính xác cao với các cấu trúc hỗ trợ hòa tan,

- Năm 1995, Viện Fraunhofer đã phát triển quy trình nấu chảy laser chọn lọc.

- Năm 2009: Bằng sáng chế quy trình in mô hình lắng đọng (FDM) đã hết hạn vào năm 2009. [20] Khi các quá trình bù đắp khác nhau hoàn thiện, rõ ràng việc gia công cắt gọt sẽ không còn là quá trình gia công kim loại duy nhất được thực hiện . Những năm 2010 là thập kỷ đầu tiên trong đó đầu kim loại sử dụng các bộ phận như giá đỡ động cơ và cánh tuabin sẽ được in3d ra (trước hoặc thay vì gia công) trong sản xuất công việc thay vì bắt buộc phải gia công từ phôi hoặc tấm. Vẫn còn trường hợp đúc, chế tạo, dập, và gia công phổ biến hơn sản xuất bù đắp trong gia công kim loại, nhưng AM hiện đang bắt đầu có những bước đột phá quan trọng, và với những lợi thế của thiết kế cho sản xuất bù đắp, rõ ràng là rất nhiều kỹ sư nhiều hơn là đến

- Khi công nghệ in 3d dần hoàn thiện, một số tác giả đã bắt đầu suy đoán rằng in 3D có thể hỗ trợ phát triển bền vững ở các nước đang phát triển.

- Năm 2012: Filabot phát triển một hệ thống vòng lặp kín bằng nhựa và cho phép mọi máy in 3D FDM hoặc FFF có thể in với nhiều loại nhựa hơn.

- Năm 2013: Nhân viên của NASA Samantha Snabes và Matthew Fiedler tạo ra nguyên mẫu đầu tiên của máy in 3D khổ lớn, giá cả phải chăng, Gigabot và ra mắt công ty in 3D re: 3D.

- Năm 2018: Phát triển một hệ thống sử dụng các hạt nhựa có thể được tạo ra bằng cách nghiền nhựa thải.

2/ Quá trình in 3D diễn ra như thế nào?

Công nghệ in 3D là quá trình sử dụng mô hình số hóa trên máy tính để tạo ra mô hình vật lý thực tế. Có nhiều công nghệ in khác nhau được ứng dụng trên nhiều lĩnh vực, trong đó 4 công nghệ phổ biến nhất là: BJ (Binder Jetting), FDM (Fused Deposition Modeling), SLA (Stereolithography) và SLS (Selective Laser Sintering).

2.1/ Công nghệ in 3D Binder Jetting

Công nghệ này sử dụng vật liệu in 3d dạng bột, bằng cách phun trực tiếp chất kết dính vào sẽ tạo được snar phẩm cần in. Vật thể in được tạo từng lớp cho đến khi hoàn thành 100%. Phương pháp này giúp tạo ra được các sản phẩm có kích thước lớn

2.1.1/ Vật liệu sử dụng

Công nghệ in BJ sử dụng hai loại vật liệu cơ bản: Vật liệu dạng bột như kim loại, bột gốm, cát… và vật liệu dưới dạng lỏng có chức năng gắn kết các loại bột. Trong đó, khi in mô hình bằng cát, quy trình xử lý sau chế tạo gần như không cần thiết. Ngoài ra, các vật liệu khác vẫn được sấy khô và kết dính, sau đó thẩm thấu với một vật liệu khác để tạo ra sản phẩm tùy theo ứng dụng.

Về nguyên lý, công nghệ in BJ tương đối giống với phương pháp in mực trên giấy truyền thống, khi chất kết dính phun lên lớp vật liệu, sản phẩm cuối cùng sẽ được tạo ra. Với khả năng tạo ra được các lớp vật liệu rắn, công nghệ in 3D BJ có thể in được ngay cả các vật thể có kích thước lớn nhất.

2.1.2/ Phân biệt giữa in phun kết dính (Binder Jetting) và kỹ thuật chế tạo bằng chất phụ gia

Phần lớn các công nghệ in 3D hiện nay đều sử dụng quy trình hàn hoặc nung chảy để gắn kết các lớp vật liệu với nhau, tạo ra sản phẩm cuối cùng. Tuy nhiên, các kỹ thuật này bắt buộc người dùng phải chuẩn bị phiến đỡ để đảm bảo sự ổn định cho chi tiết chế tạo. Và lẽ đương nhiên, nguồn nguyên liệu tiêu thụ sẽ nhiều hơn, thời gian xử lý cũng dài hơn.

In phun kết dính là công nghệ in duy nhất hoàn toàn không sử dụng nhiệt. Các chi tiết trong quá trình chế tạo được hỗ trợ bằng bột tách lỏng trong buồng thao tác cách ly. Khi không sử dụng phiến đỡ để ổn định, tốc độ xử lý của công nghệ in này vượt trội hơn các kỹ thuật khác, tiết kiệm chi phí sản xuất cho người sử dụng.

2.1.3/ Quy trình công nghệ

Con lăn chuyển động và đẩy lớp bột vật liệu mỏng của lớp cắt thứ nhất phủ trên tấm đế đỡ. Tiếp đó, đầu phun sẽ phun chất lỏng kết dính lên lớp bột đúng theo hình dáng của lớp cắt thứ nhất.

Sau khi phun, trên đế xuất hiện lớp cắt thứ nhất được tạo nên từ các hạt bột vật liệu gắn kết chặt chẽ với nhau. Tấm đế hạ xuống một đoạn vừa đúng bằng bề dày của lớp cắt. Thông thường, xung quanh lớp cắt thứ nhất vẫn có các lớp hạt bột vật liệu chưa được gắn kết. Tuy nhiên, chúng vẫn được giữ nguyên để tạo thành nền cho lớp bột tiếp theo.

Con lăn tiếp tục trải lớp bột thứ hai phủ lên lớp bột thứ nhất. Đầu phun chứa chất lỏng kết dính tiếp tục dịch chuyển và phun loại vật liệu này để tiến hành gắn kết theo hình dạng của lớp cắt thứ hai. Sau quá trình này, chúng ta đã có được lớp cắt thứ hai phủ trên lớp cắt thứ nhất.

Lặp đi lặp lại các công đoạn trên đến khi hoàn thành lớp cắt cuối cùng, chúng ta sẽ có được sản phẩm in 3D rắn được tạo thành từ bột vật liệu gắn kết. Tiếp đó, chỉ cần lấy vật phẩm đã in, loại bỏ phần bột rời còn sót lại, sản phẩm in 3D có hình dạng như thiết kế đã được tạo thành.

2.2/ Công nghệ in 3D FDM

Đây là công nghệ in 3d được sử dụng rất phổ biến cho các máy in 3d (in nhựa) hiện nay tại Việt Nam. Những loại máy thương thấy: Prusa, delta, Cube,…. đều dùng công nghệ này. Các loại máy in 3d dùng công nghệ này khá đơn giản và dễ sử dụng

2.2.1/ Lịch sử ra đời của công nghệ FDM

Công nghệ in FDM được nghiên cứu và phát triển vào cuối những năm 1980 nhờ S. Scott Crump. Vào năm 1992, chiếc máy in ứng dụng công nghệ FDM đã được hãng Stratasys cho ra mắt với tên gọi 3D Modeler.

2.2.2/ Cấu tạo

- Cơ cấu điều khiển đầu đùn: Di chuyển theo hai hướng XY của bàn.

- Đầu đùn: Hoạt động theo file được cài đặt trước.

- Sợi nhựa nhiệt dẻo hay sáp: Đùn qua đầu phun nhỏ của khuôn được gia nhiệt.

- Cơ cấu cung cấp sợi nhựa.

- Bàn: Tùy ý nâng lên hạ xuống theo mục đích sử dụng.

2.2.3/ Phân tích ưu và nhược điểm

Ưu điểm: Đây là công nghệ in 3D có giá thành rẻ, người dùng có thể dễ dàng sửa chữa hoặc thay thế các chi tiết máy móc, in thành phẩm với số lượng lớn, tiết kiệm nguyên liệu tiêu tốn. Hiện nay, công nghệ FDM thường được dùng để sản xuất các sản phẩm có tính chịu lực cao. Đặc biệt, FDM có tốc độ tạo hình in 3D nhanh, sử dụng vật liệu không ảnh hưởng đến môi trường xung quanh và sức khỏe con người.

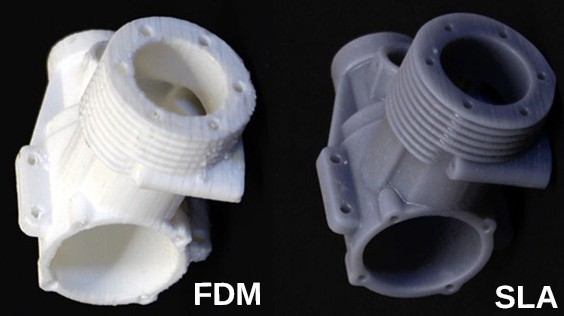

Nhược điểm: Độ chính xác không cao, không thường được dùng trong lắp ghép, chế tạo ra các sản phẩm với khả năng chịu lực không đồng nhất.Với máy in 3D FDM thì độ chính xác của sản phẩm in phụ thuộc vào kích thước đầu phun và độ chính xác và tốc độ di chuyển của các trục tọa độ, nhất là xy. Chất lượng bề mặt in của sản phẩm trên máy FDM còn phụ thuộc vào nhiều yếu tố khác như độ kết dính giữa 2 lớp layer và khối lượng của lớp trên đè xuống lớp dưới và rất nhiều yếu tố khác như độ co ngót, cong vênh, sai lệch khi in

2.2.4/ Nguyên lý làm việc

Công nghệ FDM hoạt động dựa trên nguyên tắc làm nóng chảy sợi nhựa và thông qua đầu phun nhiệt trên bề mặt để làm lắng lại. Dựa trên dữ liệu 3D người dùng cung cấp cho máy in, cử động của đầu phun sẽ được điều khiển tương ứng. Vật liệu phổ biến nhất sử dụng cho máy in 3D công nghệ FDM là nhựa ABS và PLA.

Mô hình sản phẩm được tạo ra từ file JGES hoặc file STL nhờ sử dụng phần mềm AutoCAD. Các file dữ liệu này sẽ được cắt thành nhiều lớp và xử lý thông qua phần mềm Quickslide và Supportwork. Nếu cần thiết sử dụng, cấu trúc đỡ chi tiết sẽ được tự động tạo ra.

Vật liệu sau khi qua đầu phun được gia nhiệt sẽ bị nóng chảy và đùn ra tấm đế theo đường dẫn được tạo ra bởi phần mềm Quickslide, lúc này, lớp đầu tiên đã được hoàn thành. Đặc biệt, người dùng có thể điều chỉnh độ rộng của vật liệu thoát ra trong khoảng từ 0,254mm đến 2,54mm.

Khi lớp vật liệu đầu tiên đã được tạo ra, đầu phun của máy FDM di chuyển theo chiều hướng Z và tạo ra lớp tiếp theo. Lớp vật liệu vừa được đùn sẽ liên kết với vật liệu từ trước đó. Quá trình này lặp đi lặp lại nhiều lần cho đến khi mẫu vật được tạo thành hoàn chỉnh.

2.2.5/ Vật liệu sử dụng

Với công nghệ in 3D FDM, đường kính của vòi phun thường có kích thước 0,25-1mm. Thế nên, hầu hết tất cả các loại vật liệu bằng nhựa dẻo đều có thể sử dụng để tạo mẫu vật. Ngoài ra, dù sử dụng một loại vật liệu giống nhau nhưng con người có thể bổ sung thêm nhiều màu sắc khác để tạo thành những sản phẩm có màu sắc sặc sỡ.

2.2.6/ Ứng dụng

- Chế tạo các mô hình làm vật mẫu.

- Chuyên sử dụng để sản xuất các bộ phận, linh kiện có kích thước nhỏ, độ chi tiết cao.

- Sử dụng được nhiều dạng vật liệu sinh học.

2.3/ Công nghệ in 3D SLA

Công nghệ in 3D SLA sử dụng tia sáng để làm đông đặc vật liệu nhựa lỏng, thường các sản phẩm được ứng dụng công nghệ này yêu cầu về độ chính xác cao, độ bóng bề mặt và tính thẩm mỹ cao (ngành trang sức, nha khoa, Y tế, mỹ nghệ). Tốc độ in ra mẫu chậm hơn so với một số công nghệ khác

2.3.1/ Lịch sử ra đời

Công nghệ in 3D SLA tận dụng tia laser để tạo hình được nghiên cứu và phát triển bởi Chuck Hull. Có thể nói, SLA là công nghệ in 3D đầu tiên xuất hiện trên thế giới và có mức độ chính xác cao nhất cho từng chi tiết.

Hiện tại, 3D Systems là hãng nắm bản quyền thương mại của công nghệ in SLA. Các dòng máy in được tích hợp công nghệ SLA sẽ sử dụng chùm tia laser, UV hoặc nguồn năng lượng khác có sức mạnh tương đương để làm cứng các loại vật liệu đang ở dạng lỏng. Và với sự xếp chồng của nhiều lớp, vật thể in từ công nghệ 3D SLA sẽ được tạo ra. Đặc biệt, lớp in của công nghệ SLA có thể đạt đến 0.06mm, 0.08mm, 0.1mm,…

SLA được sử dụng để tạo ra các sản phẩm in 3D từ những file hình ảnh có sẵn trên máy tính. Công nghệ này có thể trợ giúp người dùng kiểm tra nhanh các mẫu thiết kế, đảm bảo độ chính xác cao trước khi bước vào công đoạn sản xuất hàng loạt.

2.3.2/ Cấu tạo

- Một thùng chứa đầy dung dịch lỏng photopolymer. Chất lỏng này là hỗn hợp của monome acrylic, các oligome và một photoinitiator. Bên trong thùng thường sẽ có bệ đỡ tùy ý nâng hạ theo mục đích sử dụng.

- Hệ thống nguồn Laser (He-Cd Laser).

- Hệ thấu kính và gương phản xạ.

- Hệ thống dao gạt với chức năng gạt nhựa và tạo ra một lớp phủ đồng đều.

2.3.3/ Quy trình công nghệ

Khi bệ đỡ đang ở vị trí cao nhất, một lớp chất lỏng cạn sẽ xuất hiện trên tấm. Lúc này, máy phát laser sẽ phát ra chùm tia cực tím trên một bề mặt của dung dịch photopolymer, sau đó di chuyển theo hướng X-Y. Phần dung dịch được chiếu sáng sẽ kết đông nhờ vào chùm tia cực tím, từ đó hình thành một khối đặc. Bệ đỡ tiếp tục hạ xuống một khoảng vừa đủ để chất lỏng phủ lên khối polymer đã đông đặc. Quá trình này sẽ lặp đi lặp lại nhiều lần đến khi đạt được mức như yêu cầu. Sản phẩm lúc này là một vật thể hình trụ có bề dày không đổi.

Tại mức yêu cầu, chùm tia sẽ chuyển động theo phương X -Y với góc độ rộng hơn, tạo thành một mặt bằng phẳng phủ lên trên phần đã tạo ra từ trước. Sau khi đã đạt đến bề dày thích hợp nhất, quá trình công nghệ in sẽ được thực hiện tiếp tục để tạo nên phần hình trụ tiêu chuẩn. Lưu ý: Dung dịch xung quanh vẫn ở trạng thái lỏng, chúng không bị đông kết bởi tia cực tím, các chi tiết được tạo thành từ nhiều lát cắt riêng biệt có độ dày từ 0,05 – 0,2mm. Thời gian quét của chùm tia laser hoàn toàn phụ thuộc vào hình dạng của đường viền, mẫu vạch, tốc độ tia laser và thời gian bao phủ.

Sau khi lấy chi tiết ra khỏi hệ thống công nghệ in 3D SLA, các chi tiết sẽ trải qua hàng loạt các công đoạn xử lý khác nhau. Trước tiên, những chất polymer dư ra sẽ được làm sạch hoàn toàn. Phương pháp làm sạch: Sử dụng Tri-propylene Glycol Monomethyl Ether, rửa bằng nước và rửa bằng iso-propyl alcohol, làm khô tự nhiên trong không khí.

Nguồn năng lượng từ tia laser không đủ để xử lý các chi tiết. Thế nên, quá trình này cần hỗ trợ từ thiết bị xử lý tinh PCA (Post-Curing Apparatus).

PCA là buồng với bàn quay và những bóng đèn chiếu tia ánh sáng tử ngoại. Khi xử lý, các chi tiết sẽ được đặt trong PCA từ khoảng 30 phút đến 1 giờ. Sau đó, chi tiết sẽ được lấy ra khỏi cơ cấu phụ trợ và tiếp tục những công đoạn xử lý bề mặt như mạ phủ hoặc đánh bóng.

2.3.4/ Phân tích ưu và nhược điểm

Ưu điểm: Công nghệ in 3D SLA có thể tạo ra các mô hình vật thể với độ chi tiết cao, sắc nét và chính xác so với file dữ liệu. Trong tất cả các công nghệ in 3D sử dụng vật liệu nhựa, SLA là công nghệ tạo ra các vật thể bằng nhựa tốt nhất hiện nay, có thể ứng dụng trực tiếp, độ mịn và độ phân giải cao. Về ứng dụng, công nghệ này được sử dụng nhiều khi tạo mẫu nhanh, tạo các chi tiết phức tạp hoặc sử dụng trong các nhà máy sản xuất giày dép.

Nhược điểm: Công nghệ SLA sử dụng nguồn vật liệu in có giá thành khá đắt, sản phẩm tạo thành sẽ giảm độ bền nếu tiếp xúc trực tiếp với ánh sáng mặt trời trong thời gian dài.

Máy in 3D SLA có độ chính xác cao hơn máy FDM và chất lượng bề mặt ( độ phân giải) cũng tốt hơn. Độ chính xác của máy in3D SLA phụ thuộc vào vị trí cả điểm ảnh trên laser hoặc máy chiếu và dĩ nhiên khoảng cách giữa các điểm ảnh khá nhỏ. Bên cạnh đó trong suốt quá trình in, khá ít lực tác động lên vật thể in, vì vậy chất lượng bề mặt in khá mượt. Máy in SLA cho độ chi tiết tốt mà máy in 3D FDM không có được.

2.4/ Công nghệ in 3D SLS

Công nghệ in 3D vật liệu bền SLS là phương pháp duy nhất trong tất cả các công nghệ in có thể tạo ra sản phẩm mẫu mang đầy đủ hóa tính và lý tính tương đương với vật liệu gốc. Hầu hết các mẫu vật thể được tạo ra từ công nghệ in 3D SLS là mẫu thử nghiệm chức năng, chất liệu hoặc sử dụng trong trường hợp cần thay thế, sửa chữa linh kiện nào đó không có sẵn.

SLS thường sử dụng những vật liệu ở dạng bột như: Bột thủy tinh, bột gốm sứ, nhôm, bạc, titan hoặc thép… Tia laser đóng vai trò là yếu tố giúp liên kết các hạt bột với nhau. Đặc biệt hơn, phần bột thừa sau khi hoàn tất quy trình in sẽ được tái chế, tiết kiệm rất nhiều chi phí.

2.4.1/ Lịch sử ra đời

Công nghệ in 3D SLS được phát minh vào năm 1986 tại trường đại học Texas bởi Carl Deckard. Phương pháp này đã được cấp bằng sáng chế vào năm 1989 và chính thức đưa vào sử dụng trên thị trường vào năm 1992. Tại Việt Nam, công nghệ này chính thức được nhập khẩu và phân phối vào năm 2008. Đây là một trong những công nghệ in đầu tiên được công nhận trên toàn thế giới. Về cơ bản, SLS là công nghệ dựa vào quá trình chế tạo từng lớp. Tuy nhiên, vật liệu dạng bột đã được sử dụng thay thế cho chất polymer lỏng.

2.4.2/ Nguyên lý làm việc

Phần lớn các loại vật liệu dạng bột đều có thể hóa rắn dưới tác dụng của nhiệt và phương pháp in SLS đã vận dụng tính chất này để tạo nên vật thể in tốt nhất. Đầu tiên, một lớp mỏng bột nguyên liệu được trải trực tiếp trên bề mặt xy lanh. Sau đó, tia laser sẽ kết tinh phần bột vật liệu nằm trong đường biên của mặt cắt. Phần bột này sẽ dính chặt vào những khu vực có bề mặt tiếp xúc.

Quá trình kết tinh hoạt động tương tự như quá trình polymer hóa trong công nghệ in 3D SLA. Tiếp đó, xy lanh được hạ xuống một khoảng bằng độ dày lớp kế tiếp, đưa vào bột nguyên liệu và quá trình này sẽ lặp đi lặp lại nhiều lần đến khi hoàn thành vật thể in.

Trong quá trình, vật liệu không thuộc đường bao mặt cắt sẽ được lấy ra sau khi hoàn tất in chi tiết. Những chi tiết được tạo nên từ công nghệ in SLS có độ nhám tương đối, xuất hiện lỗ hổng trên bề mặt, bắt buộc phải xử lý thành phẩm sau khi chế tạo bằng cách sử dụng phương pháp xử lý tinh.

2.4.3/Ưu điểm nổi bật nhất của công nghệ in 3D SLS

Phương pháp in hoàn hảo nhất cho thử nghiệm chức năng, tạo mẫu nhanh, không cần hỗ trợ: Máy in hỗ trợ công nghệ Selective Laser Sintering (SLS) có thể tiến hành tạo mẫu nhanh chóng, tạo bộ phận nylon có độ phân giải cao hơn rất nhiều. SLS không đòi hỏi thêm cấu trúc hỗ trợ như những nền tảng công nghệ khác, ưu điểm này giúp tiết kiệm chi phí vật liệu, tăng tốc độ in vật thể, hợp lý hóa quá trình thử nghiệm và cắt giảm triệt để chất thải.

Tốc độ in nhanh: Phương pháp SLS có tốc độ in cao hơn 5 đến 10 lần, trong khi chi phí thấp hơn 7 lần so với những công nghệ khác. Mặt khác, nền tảng này còn in được số lượng lớn sản phẩm trong 1 lần in, công suất cao khi hoạt động liên tục, độ bền cao.

Vật liệu tạo thành có chất lượng cao: Có thể nói, vật liệu trong công nghệ SLS là loại có cơ tính tốt nhất trong tất cả các loại vật liệu hiện nay. Chúng có thể chịu được nhiệt độ, ảnh hưởng từ môi trường hoặc các tác động vật lý, hóa học khác.

2.4.4/ Ứng dụng thực tế

SLS là công nghệ in 3D lí tưởng nhất khi bạn cần chế tạo vật thể nhựa có độ bền cao. Cụ thể, công nghệ in vật liệu bền được ứng dụng để sản xuất các bộ phận có bản lề, thiết kế ô tô, các bộ phận không gian, bộ phận chống cháy, mẫu đúc khuôn,…

Trên đây là những thông tin cơ bản về TOP 4 công nghệ in 3D nổi bật nhất trên thị trường hiện nay. Mỗi nền tảng công nghệ đều có những nguyên lý và ưu nhược điểm riêng biệt. Còn bạn, bạn cảm thấy ấn tượng nhất với công nghệ in 3D nào, hãy chia sẻ ngay với chúng tôi nhé.

3/ Ứng dụng công nghệ in 3D

Trong những năm gần đây, in 3D đã phát triển đủ để thực hiện các vai trò quan trọng trong nhiều ứng dụng, trong đó những ứng dụng quan trọng nhất là sản xuất, y học, kiến trúc, nghệ thuật tùy chỉnh và thiết kế. Một số công ty thậm chí sử dụng máy in 3D để chế tạo thêm máy in 3D.

Trong tình hình hiện tại, chúng ta có thể thấy các quy trình in 3D cuối cùng đã phát huy hết tiềm năng của chúng và hiện đang được sử dụng trong các ngành sản xuất và y tế, cũng như các ngành văn hóa xã hội tạo điều kiện cho in 3D trở thành công nghệ thương mại thành công.

3.1/ Trong sản xuất

In 3D giúp giảm chi phí khi tạo ra các mặt hàng đơn lẻ vì nó tạo ra hàng ngàn chi tiết nhanh chóng và do đó làm suy yếu nền kinh tế theo quy mô. Nó có thể có tác động sâu sắc đến thế giới như sự xuất hiện của nhà máy (…) Giống như không ai có thể đoán được tác động của động cơ hơi nước vào năm 1750, hay máy in năm 1450, hay bóng bán dẫn năm 1950. không thể thấy trước tác động lâu dài của in 3D. Nhưng công nghệ đang đến, và có khả năng phá vỡ mọi lĩnh vực mà nó tác động tới.

Một trong những ứng dụng lớn nhất của công nghệ in 3D là sản xuất linh kiện. Dù các chi tiết đơn giản hay phức tạp, chỉ cần có bản vẽ mô phỏng hoàn chỉnh, thông qua máy in 3D, bạn sẽ có được sản phẩm hoàn hảo nhất. So với phương thức sản xuất truyền thống, công nghệ hiện đại này không những giúp tăng năng suất mà còn giảm giá thành sản phẩm đáng kể. Đặc biệt, sự trợ giúp từ công nghệ in hiện đại còn giúp con người dễ dàng hơn trong việc sửa chữa và thay thế linh kiện hư hỏng.

3.2/ Trong y tế

Việc sử dụng phẫu thuật các phương pháp điều trị in 3D tập trung vào lịch sử bắt đầu từ giữa những năm 1990 với mô hình giải phẫu để lập kế hoạch phẫu thuật tái tạo xương. Bằng cách thực hành trên một mô hình xúc giác trước khi phẫu thuật, các bác sĩ phẫu thuật đã chuẩn bị kỹ lưỡng hơn và bệnh nhân được chăm sóc tốt hơn. Cấy ghép phù hợp với bệnh nhân là một phần mở rộng tự nhiên của công việc này, dẫn đến cấy ghép thực sự được cá nhân hóa phù hợp với một cá nhân duy nhất.

In 3D tại bệnh viện hiện đang rất được quan tâm và nhiều tổ chức đang theo đuổi việc bổ sung chuyên khoa này trong các khoa X quang riêng lẻ.Công nghệ này đang được sử dụng để tạo ra các thiết bị độc đáo, phù hợp với bệnh nhân đối với các bệnh hiếm gặp. Một ví dụ về điều này là nẹp khí quản sinh học để điều trị cho trẻ sơ sinh bằng tracheobronchomalacia được phát triển tại Đại học Michigan. Một số nhà sản xuất thiết bị cũng đã bắt đầu sử dụng in 3D cho hướng dẫn phẫu thuật phù hợp với bệnh nhân (polyme). Việc sử dụng sản xuất bù đắp để sản xuất thanh cấy ghép chỉnh hình (kim loại) cũng đang tăng lên do khả năng tạo hiệu quả các cấu trúc bề mặt xốp tạo điều kiện thuận lợi cho quá trình thẩm thấu. Phôi in cho xương gãy có thể được tùy chỉnh và hở, cho phép người đeo gãi khi ngứa, rửa và thông gió các khu vực bị hư hỏng. Chúng cũng có thể được tái chế.

Để tạo nên những bộ phận cơ thể người giả như chân, tay, răng hoặc xương, các nhà khoa học đã tận dụng triệt để công nghệ in và máy quét 3D. Sản phẩm tạo thành có độ chính xác và mức độ hoàn thiện cao, có thể chuyển động một cách linh hoạt khi có sự hỗ trợ từ thiết bị khác. Đặc biệt, những bộ phận giả được sản xuất từ công nghệ in 3D có mức giá tương đối rẻ, phù hợp với nhiều điều kiện kinh tế khác nhau.

3.3/ Trong công nghiệp may mặc

Khoảng vài năm trở lại đây, in 3D đã tạo ra được rất nhiều phụ kiện và trang sức lấp lánh. Và theo dự đoán, trong tương lai gần sắp tới, nền công nghệ in này có thể tạo thành quần áo với số đo riêng biệt theo kích cỡ của từng người.

In 3D đã thâm nhập vào thế giới hàng may mặc với các nhà thiết kế thời trang thử nghiệm với bikini, giày và váy in 3D. Trong sản xuất thương mại, Nike đã sử dụng in 3D để tạo nguyên mẫu và sản xuất giày bóng đá Vapor Laser Talon 2012 cho các cầu thủ bóng đá Mỹ và New Balance sản xuất giày 3D phù hợp theo từng vận động viên.

In 3D giúp các công ty sản xuất kính mắt tiêu dùng với sự phù hợp và kiểu dáng gọng kính tùy chỉnh theo yêu cầu (mặc dù họ không thể in các tròng kính). Có thể tùy chỉnh kính theo yêu cầu với tạo mẫu nhanh.

3.4/ Trong xã hội văn hóa

Một ví dụ về đồ trang sức phiên bản giới hạn in 3D. Vòng cổ này được làm bằng nylon nhuộm đầy thủy tinh. Nó có các liên kết xoay được sản xuất trong cùng một bước sản xuất như các bộ phận khác

Năm 2005, một thị trường sử dụng và sở thích gia đình đang mở rộng nhanh chóng được thành lập với việc khánh thành các dự án RepRap và Fab @ Home nguồn mở. Hầu như tất cả các máy in 3D sử dụng tại nhà được phát hành cho đến nay đều có nguồn gốc kỹ thuật trong Dự án RepRap đang diễn ra và các sáng kiến phần mềm nguồn mở liên quan. Trong sản xuất phân tán, một nghiên cứu đã tìm thấy rằng in 3D có thể trở thành một sản phẩm thị trường đại chúng cho phép người tiêu dùng tiết kiệm tiền liên quan đến việc mua các đồ vật thông thường trong gia đình. Ví dụ thay vì đến cửa hàng để mua một vật thể được sản xuất tại nhà máy bằng phương pháp ép phun (chẳng hạn như cốc đo hoặc phễu), một người có thể thay vào đó in nó tại nhà từ mô hình 3D đã tải xuống.

Một số thông tin được dẫn từ nguồn: https://vi.wikipedia.org/wiki/In_3D và https://en.wikipedia.org/wiki/Applications_of_3D_printing

3.5/ Thực phẩm

Tuy rất khó tin nhưng đây là sự thật. Với những bước nhảy vọt như hiện nay, con người đã có thể sản xuất thực phẩm hằng ngày thông qua công nghệ in hiện đại 3D. Cụ thể hơn, một chiếc máy in 3D có thể sử dụng những nguyên liệu như đường, socola và vani để tạo thành nhiều loại bánh kẹo ăn được với nhiều hình dạng khác nhau.

3.6/ Xây dựng – kiến trúc

Ứng dụng in 3D trong lĩnh vực xây dựng, con người có thể tạo nên những ngôi nhà hoặc thậm chí là cao ốc trong thời gian “siêu ngắn”. Vật liệu phổ biến nhất được sử dụng là nhựa, bê tông và cát. Phương pháp này mang đến nhiều tiện ích như: Rút ngắn thời gian thi công, tiết kiệm chi phí, đảm bảo an toàn xây dựng và giảm những ảnh hưởng từ môi trường.

Mong rằng, bài viết trên đã cung cấp cho bạn những kiến thức cơ bản nhất về công nghệ in 3D. Và với những ứng dụng rộng rãi như trên, công nghệ này chắc chắn sẽ còn phát triển vượt bậc hơn trong tương lai.

4/ Máy in 3d là gì?

Máy in 3D là công cụ để thực hiện quá trình in 3D, cho phép tạo ra những sản phẩm với hình dạng bất kỳ bằng loại vật liệu sử dụng (nhựa, kim loại, bê tông,….). Hình dạng của sản phẩm được người dùng thiết kế bằng các phần mềm thiết kế mô hình 3D bất kỳ, định dạng file .STL hoặc .OBJ sẽ được xuất ra. Một phần mềm khác sẽ hỗ trơ chuyển đổi mô hình 3D thành mã code để nạp vào máy in 3D

Hiện trên thị trường rất nhiều các loại máy in 3D khác nhau với nhiều mức giá tiền và nhiều nhu cầu khác nhau: phục vụ học tập, làm các sản phẩm DIY hay dùng trong sản xuất. Một số loại máy phổ biến hiện đang được sử dụng nhiều tại Việt Nam: Prusa I3, Delta, Hypercube, cetus, cube và một số loại máy custom khác.

♦ Mở rộng: Bạn có thể danh sách các máy in 3d được thiết kế sản xuất tại Việt Nam: Máy in 3D – 3Dmax

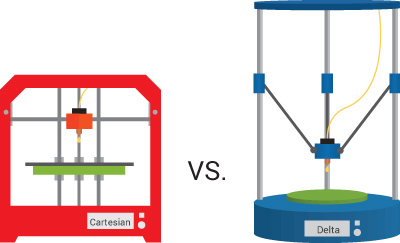

4.1/ Đặc điểm máy in 3d delta

Một máy in Delta 3D thường có giường in hình tròn, bất động. Do giường in hình tròn, hình dạng tự nhiên của máy in Delta là một hình tròn. Do đó, các đối tượng hình chữ nhật có xu hướng khá nhỏ so với máy in 3D của Cartesian. Điều mà một máy in 3D Delta vượt trội so với máy in 3D Cartesian là khả năng chế tạo các vật thể cao. Đặc biệt là điểm cao nhất của bản in có thể được thực hiện đặc biệt chính xác. Nó cũng khá dễ dàng để làm cho chúng lớn hơn, đặc biệt là về chiều cao, do thiết kế của chúng. Với một cấu trúc tổng thể ít phức tạp hơn và ít bộ phận được sử dụng, nó sẽ giảm chi phí bảo trì và chi phí. Nếu bạn không có / cần nhiều không gian ngang, nhưng thay vào đó, muốn xây dựng nhiều lớp chồng lên nhau (dọc), thì bạn chắc chắn nên xem xét máy in Delta 3D.

Ưu điểm

- Xuất sắc trong in chi tiết có chiều cao

- Gọn gàng, do đó dễ dàng di chuyển

- Có thể thay đổi hướng ngay lập tức

- Chính xác hơn ở vùng trung tâm so với khu vực in bên ngoài

- Dễ dàng bảo trì và nâng cấp

- Tốc độ in cao và chính xác

Nhược điểm

- Định dạng, nó đòi hỏi nhiều không gian hơn (về chiều cao)

- Khó xác định lỗi hơn

- Khó in các đối tượng có bề mặt lớn (ngang)

4.2/ Đặc điểm máy Cartesian (máy in 3d Prusa)

Các máy in của Cartesian nợ tên của chúng với hệ tọa độ Cartesian mà chúng sử dụng, được phát minh bởi Rene Descartes. Chúng không chỉ hoạt động dựa trên hệ tọa độ X và Y, mà còn điều khiển đầu in trên cơ chế di chuyển tuyến tính trên cả trục X và Y.

Máy in Cartesian di chuyển từ trái sang phải, trước ra sau và lên xuống. Nói một cách đơn giản, nó đi từ A đến B bằng cách di chuyển chỉ một trục mỗi lần. Hầu hết các máy in Cartesian bao gồm một bàn in vuông, di động. Thay vì có vòi phun di chuyển về phía bàn in, bàn in di chuyển về phía vòi đùn trong một số trường hợp.

Ưu điểm

- Xuất sắc khi in chi tiết cần chiều rộng (ngang)

- Dễ sử dụng hơn do động học dễ hiểu

- Thân thiện với người tiêu dùng

- Dễ dàng đóng gói hầu hết các mô hình do khung hình khối

- Giá rẻ hơn

Nhược điểm

- Khối lượng nặng hơn

- Khó sửa đổi do các hạn chế về không gian

- Không có sự thay đổi hướng ngay lập tức

- Không phù hợp để in các đối tượng cao

- Thể tích in nhỏ

5/ Phần mềm hỗ trợ quá trình in 3D

Phần mềm in 3D nào là tốt nhất để chuẩn bị các mô hình 3D để in? Làm thế nào về thiết kế mô hình 3D từ đầu? Nếu bạn là người mới bắt đầu tuyệt đối thì sao?

# Phần mềm giao tiếp với máy in 3D

Để giao tiếp với các máy in 3D cần phải thông qua phần mềm hỗ trợ. Đây là công cụ cho phép người dùng thông qua tương tác đồ họa để thiết lập các thông số: vị trí, tốc độ in, nhiệt độ, thời gian, mật độ,… Tất cả những thông số này sẽ quyết định đến chất lượng sản phẩm, thời gian thực hiện quá trình in 3D.

Sau một loạt tất cả những thiết lập người dùng có thể tạo ra code để nạp trực tiếp vào máy in 3D. Sản phẩm được tạo ra sẽ phản ánh tất cả những gì người dùng thiết lập trên phần mềm

Có rất nhiều các phần mềm hiện đang được sử dụng, bao gồm cả có phí và miễn phí. Chúng tôi sẽ liệt kê ra tất cả những phần mềm hỗ trợ quá trình in 3D đồng thời đưa ra một số lời khuyên về các phần mềm nên dùng và nêu ra một số đặc điểm của chúng

| Phần mềm | Chức năng | Cấp độ | Hệ điều hành | Tải và cài đặt |

|---|---|---|---|---|

| Cura | Slicer, 3D Printer Host | Beginner | Windows, Mac, Linux | Cura |

| MatterControl 2.0 | Slicer, 3D Printer Host, Design | Beginner | Windows, Mac, Linux | MatterControl |

| 3DPrinterOS | STL Editor, STL Repair, Slicer, 3D Printer Host | Beginner | Windows, Mac, Ubuntu, Raspberry Pi | 3DPrinterOS |

| KISSlicer | Slicer | Intermediate | Windows, Mac, Linux | KISSlicer |

| Slic3r | Slicer | Intermediate | Windows, Mac, Linux | Slic3r |

| SliceCrafter | Slicer | Intermediate | Browser | SliceCrafter |

| IceSL | Slicer, Design | Intermediate | Windows, Linux | IceSL |

| OctoPrint | Slicer, 3D Printer Host | Intermediate | Windows, Mac, Linux, Raspbian (as OctoPi image) | OctoPrint |

| Repetier-Host | Slicer, 3D Printer Host | Intermediate | Windows, Mac, Linux | Repetier |

| 3D-Tool Free Viewer | STL Analysis | Intermediate | Windows | 3d-Tool Viewer |

| MakePrintable | STL Editor, STL Repair | Intermediate | Browser | MakePrintable |

| Meshmixer | STL Editor, STL Repair | Intermediate | Windows, Mac | Meshmixer |

| MeshLab | STL Editor, STL Repair | Professional | Windows, Mac, Linux | MeshLab |

| Netfabb | STL Repair, Slicer | Professional | Windows | Netfabb |

| TinkerCAD | Design | Beginner | Browser | TinkerCAD |

| 3D Slash | Design | Beginner | Browser | 3D Slash |

| Sculptris | Design | Beginner | Windows, Mac | Sculptris |

| Vectary | Design | Intermediate | Browser | Vectary |

| Figuro | Design | Intermediate | Browser | Figuro |

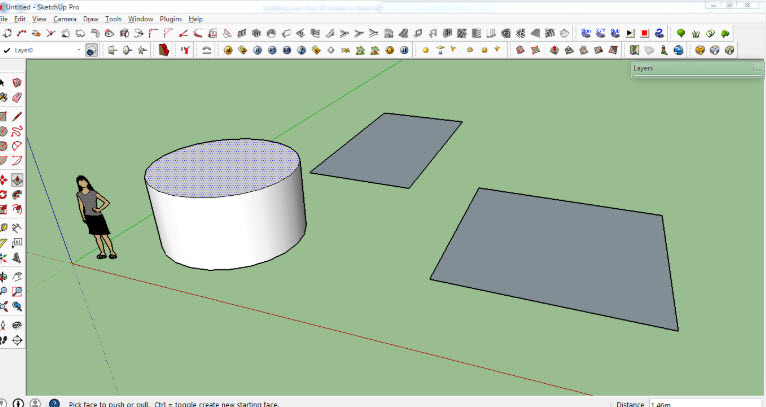

| SketchUp Free | Design | Intermediate | Browser | SketchUp |

| Fusion 360 | Design | Intermediate | Windows, Mac | Fusion 360 |

| FreeCAD | Design | Intermediate | Windows, Mac, Linux | FreeCAD |

| Blender | Design | Professional | Windows, Mac, Linux | Blender |

| OnShape | Design | Professional | Browser | OnShape |

5.1/ Top 5 phần mềm in 3d sử dụng rất phổ biến tại Việt Nam

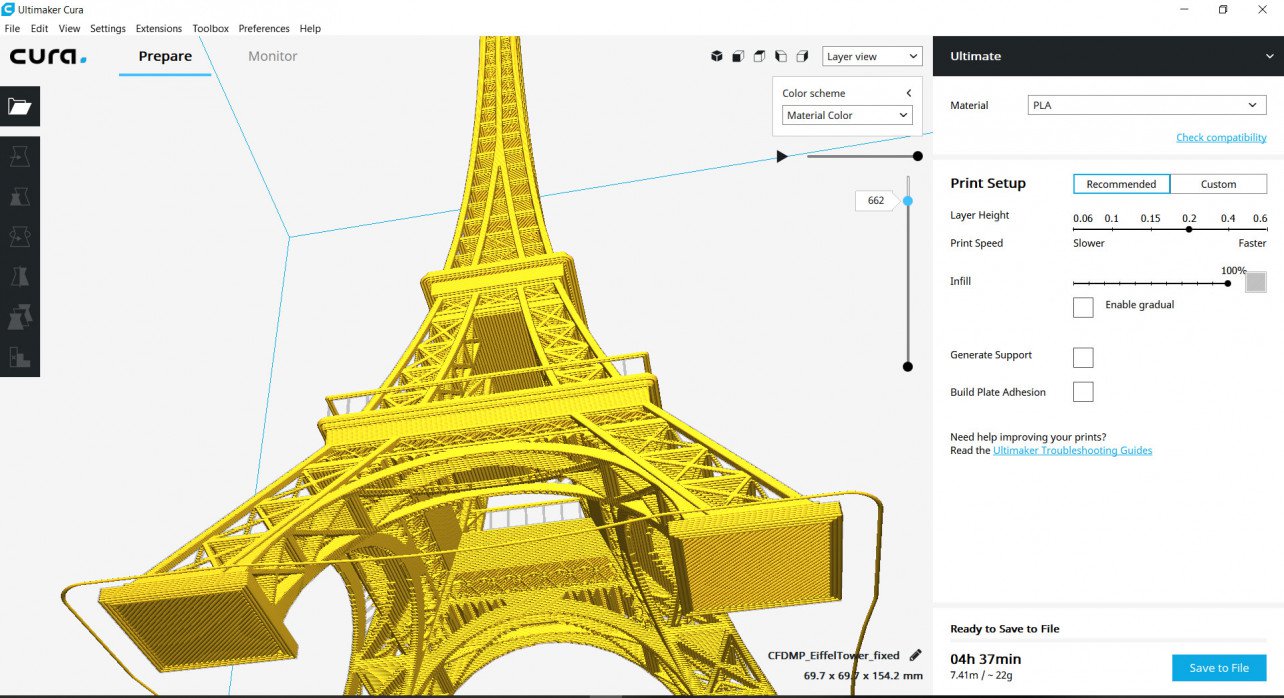

Cura

Cura là phần mềm slicer chuẩn cho tất cả các máy in 3D Ultimaker, nhưng nó cũng có thể được sử dụng với hầu hết các máy in 3D khác. Đó là nguồn mở hoàn toàn và có thể được mở rộng thông qua hệ thống plugin.

Phần mềm in 3D này rất dễ sử dụng và cho phép bạn quản lý các cài đặt in 3D quan trọng nhất trong giao diện tường minh. Bắt đầu ở chế độ “Basic-Cơ bản” để lên thông số nhanh chóng, nơi bạn có thể chọn cài đặt chất lượng máy in được cấu hình lại. Khi bạn cần kiểm soát chính xác hơn cài đặt chất lượng in, hãy chuyển sang chế độ “Expert-Chuyên gia”.

Bạn cũng có thể sử dụng phần mềm Cura để điều khiển trực tiếp trên máy của bạn, nhưng máy in 3D cần được kết nối với máy tính trong thời gian này.

Tích hợp CAD liền mạch với các tính năng như SolidWorks và Siemens NX chứng minh giá trị của phần mềm trong các ứng dụng chuyên nghiệp, nhưng đối với phần lớn người dùng gia đình, Cura là phần mềm cắt lớp đơn giản và dễ tiếp cận để in 3D.

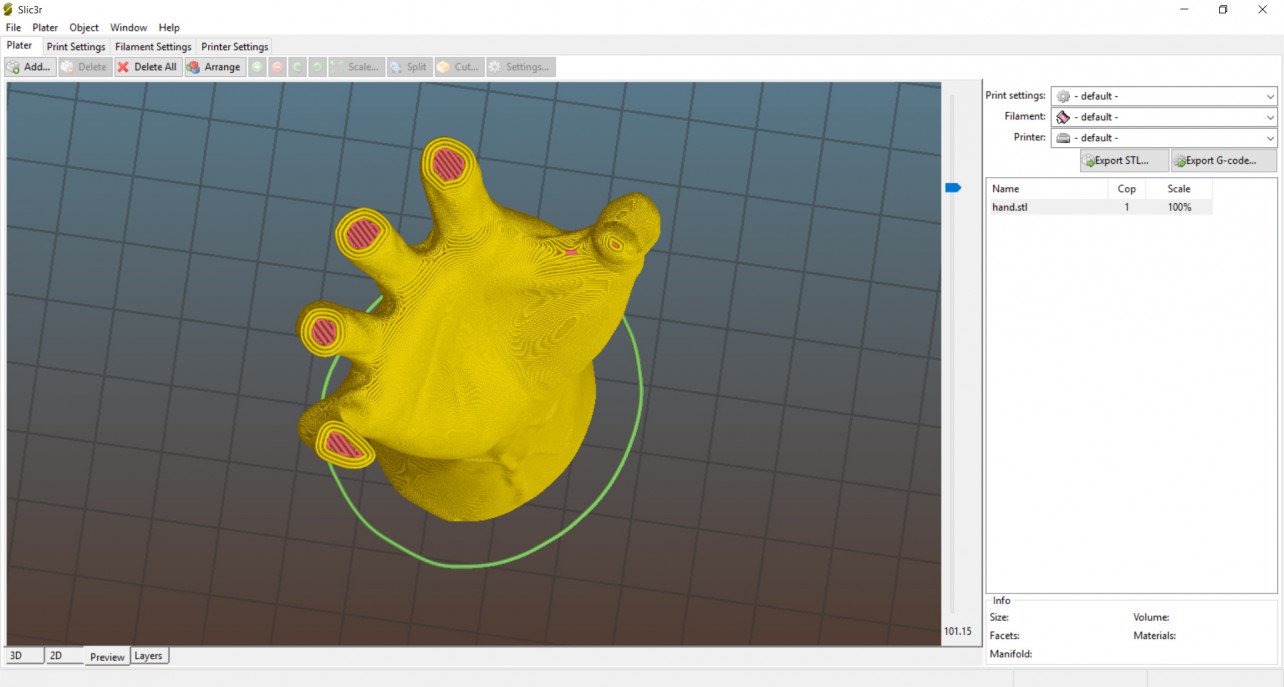

Slic3r

Slic3r là phần mềm slicer mã nguồn mở với danh tiếng để thêm các tính năng làm mượt cạnh và góc mà không thể tìm thấy ở bất kỳ phần mềm nào khác.

Phải thừa nhận rằng nó đã được một thời gian kể từ khi phát hành ổn định cuối cùng (trở lại vào năm 2015) nhưng ngay cả điều này vẫn giữ riêng của mình so với phần còn lại, và phục vụ như là một nền tẳng từ đó slicer mã nguồn mở khác đã phát triển. Điền đầy dạng tổ ong 3D của Slic3r là một tính năng đặc biệt, tạo ra các hình dạng hữu ích về mặt cấu trúc trong 3D trong toàn bộ kết cấu của một bản in.

Một điểm cộng nữa của công cụ phần mềm in 3D này là tích hợp trực tiếp với Octoprint. Khi tệp được cắt trên màn hình của người dùng, chúng có thể được tải trực tiếp lên OctoPrint để in chỉ bằng một lần bấm nút.

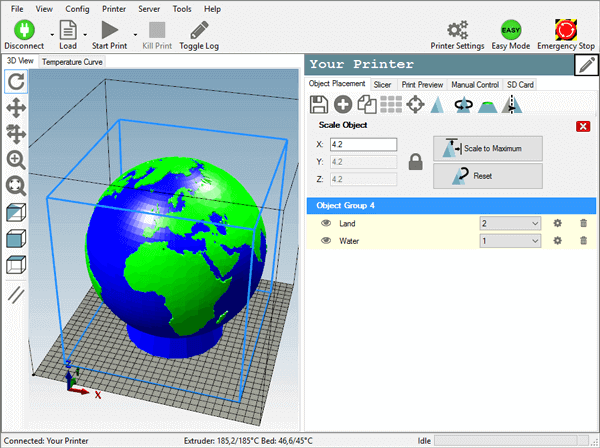

Repetier-Host

hần mềm in 3D mạnh và sự lựa chọn ưa thích trong cộng đồng nhà sản xuất RepRap, Repetier là phần mềm mã nguồn mở và có khả năng cao để điều khiển máy in 3D và cắt lớp.

Repetier được quảng bá như một giải pháp tất cả trong một, cung cấp hỗ trợ đa đầu đùn (tối đa 16 đầu đùn), hỗ trợ đa slicer thông qua các plugin và hỗ trợ hầu như mọi máy in 3D FDM trên thị trường . Hãy chuẩn bị để đón nhận nó!

Hơn thế nữa, Repetier Host còn cung cấp các tính năng truy cập từ xa thông qua Repetier Server, vì vậy bạn có thể truy cập và điều khiển máy in 3D của mình từ bất cứ đâu thông qua trình duyệt trên PC, máy tính bảng hoặc điện thoại thông minh.

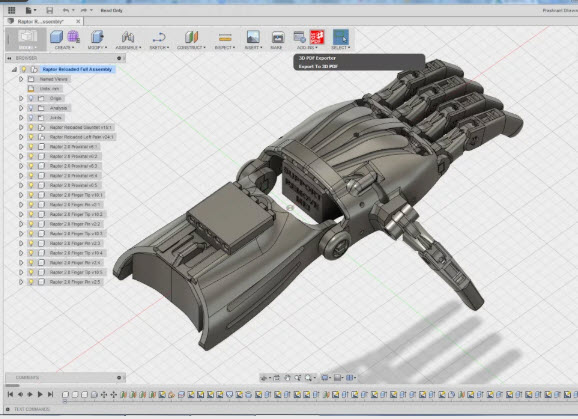

Fusion 360

Fusion 360 là một công cụ lập trình CAD 3D chuyên nghiệp được tạo ra bởi những người tiên phong về phần mềm thiết kế tại Autodesk. Không giống như các công cụ lập mô hình 3D khối chuyên nghiệp khác, chương trình này đặc biệt mạnh về khả năng sử dụng và bao gồm toàn bộ quá trình lập kế hoạch, thử nghiệm và thực hiện thiết kế 3D.

Phần mềm in 3D này có các công cụ tham số mạnh mẽ và các công cụ phân tích lưới rất phù hợp để thực hiện hầu hết các thử thách liên quan đến thiết kế công nghiệp. Hơn nữa, nó có thể mô phỏng cả việc xây dựng các thành phần được thiết kế cũng như các ứng suất mà chúng sẽ phải đối mặt khi chúng thực sự được sản xuất và đưa vào sử dụng.

Fusion 360 cũng tự đặt ra ngoài bằng cách cung cấp các tính năng cộng tác tinh vi. Nó hỗ trợ chia sẻ tệp dựa trên đám mây, kiểm soát phiên bản và nhập / xuất các loại tệp CAD phổ biến.

Và trên hết, nếu bạn là một người có sở thích, sinh viên hay startup thì Fusion 360 hoàn toàn miễn phí. Có một vài quy định mặc dù: Dành cho việc nghiên cứu, giáo dục phải là phi thương mại, song nếu là startup thì bạn phải kiếm được tối thiểu $ 100,000 một năm và giấy phép Giáo dục được giới hạn trong ba năm.

SketchUp Free

SketchUp như một bộ phần mềm mô hình 3D cung cấp sự kết hợp hoàn hảo giữa tính đơn giản và chức năng, với giao diện thân thiện với người dùng và các tính năng đường con tương đối dễ thu hút người mới và các công cụ vẽ tiên tiến hấp dẫn cho các nhà sản xuất giàu kinh nghiệm. Điều này làm cho SketchUp trở thành một trong những công cụ phần mềm in 3D phổ biến nhất để thiết kế các mô hình 3D.

Trước đây được gọi là SketchUp Make, SketchUp Free là phiên bản dựa trên trình duyệt (SketchUp Pro trả tiền có sẵn cho máy tính để bàn) và có tất cả những gì bạn cần để tạo mô hình 3D, miễn là bạn tải xuống mô-đun xuất STL miễn phí và cài đặt nó.

6/ Vật liệu in 3D là gì?

Vật liệu sử dụng cho công nghệ in này được phân thành 3 nhóm: Vật liệu kim loại, polymer và các loại vật liệu khác. Trong phần này chỉ nêu tóm tắt một số loại vật liệu in 3D được sử dụng phổ biến, nếu muốn tìm hiểu chi tiết và đầy đủ hơn có thể xem bài viết vật liệu in 3D

6.1/ Polimer

Một vài loại phổ biến nhất có thể kể đến như: Nhựa PLA, nhựa ABS, Resin.

- Nhựa PLA: Có nguồn gốc từ bột ngô, mía hoặc củ sắn. Ban đầu, nhựa PLA có màu trong suốt, có thể dễ dàng nhuộm thành bất kì màu nào khác tùy theo nhu cầu sử dụng. Tuy nhiên, nhựa PLA khá cứng, rất khó để gia công thành khớp nối hoặc những bộ phận lồng ghép vào nhau.

- Nhựa ABS: Có nguồn gốc từ dầu mỏ, được sử dụng chủ yếu cho máy in 3D FDM sơ cấp. Loại nhựa này có độ bền cao, chịu lực và chịu nhiệt tốt, khá linh hoạt khi gia công.

- Nhựa lỏng Resin: Nhựa tổng hợp thường dùng trong công nghệ in SLA. Nhựa Resin có nhiều loại, bao gồm những chất như epoxies, polyesters, acrylics, urethanes, silicones.

6.2/ Kim loại

Các vật liệu kim loại sử dụng trong công nghệ in 3D thường gặp: Nhôm, dẫn xuất cacbon, vàng, thép không gỉ, titanium… Loại vật liệu này thường được xử lý ở dạng bột, mô hình tạo thành có độ bền và độ cứng cao, có thể trực tiếp sử dụng. Nếu chưa biết về công nghệ này hãy xem bài viết công nghệ in 3D kim loại