Khắc laser là công việc hoàn toàn do máy làm tự động, người vận hành chỉ việc đưa phôi hoặc chi tiết vào bên trong máy, nhấn nút và chờ. Chất lượng, tốc độ, nét khắc, thời gian khắc được quyết định phần lớn ở mẫu thiết kế, công việc thiết kế mẫu không chỉ dừng lại công đoạn vẽ trên phần mềm, nó còn nằm ở yếu tốt kinh nghiệm của ngươi thiết kế.

1/ Không nên sử dụng lớp phủ cắt trong thiết kế khắc laser

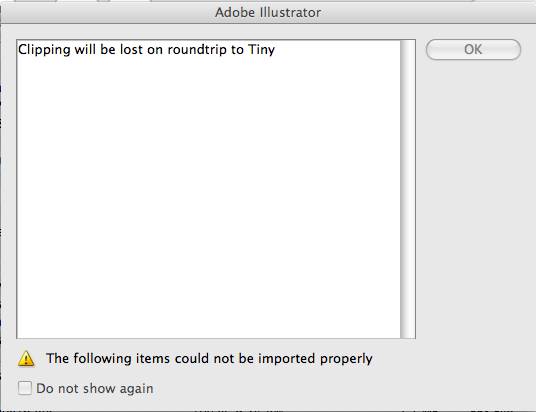

Khi tạo một thiết kế, cần đảm bảo rằng không có lớp phủ cắt trong đó. Việc cắt lớp phủ khiến bạn gặp khó khăn trong việc chọn tất cả các yếu tố trong tệp và làm nó tạo ra một số yếu tố không được thực hiện trong sản phẩm cuối cùng của bạn. Khi mở một tệp có lớp phủ cắt trong đó trong Illustrator (đó là thứ mà laser sử dụng để đọc tệp), sẽ xuất hiện thông báo bật lên này:

Tất cả các lớp phủ cắt cần phải được loãi bỏ trước khi chúng ta có thể tạo tệp.

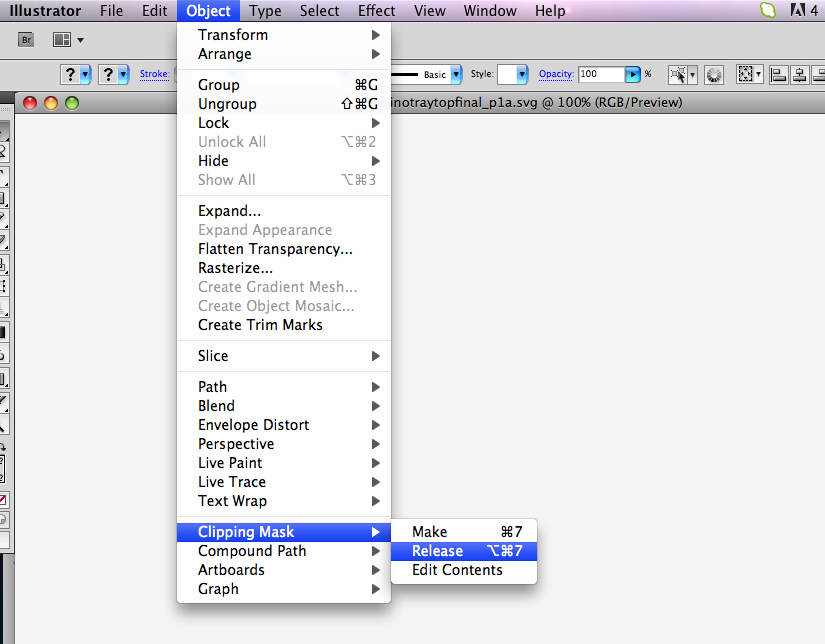

1.1/ xóa lớp phủ cắt bằng Illustrator

Nếu bạn đang sử dụng Illustrator, cách thực hiện là chọn Tất cả và sử dụng Object> Clipping mask> Release, tiếp theo là lệnh Object> Path> Clean up

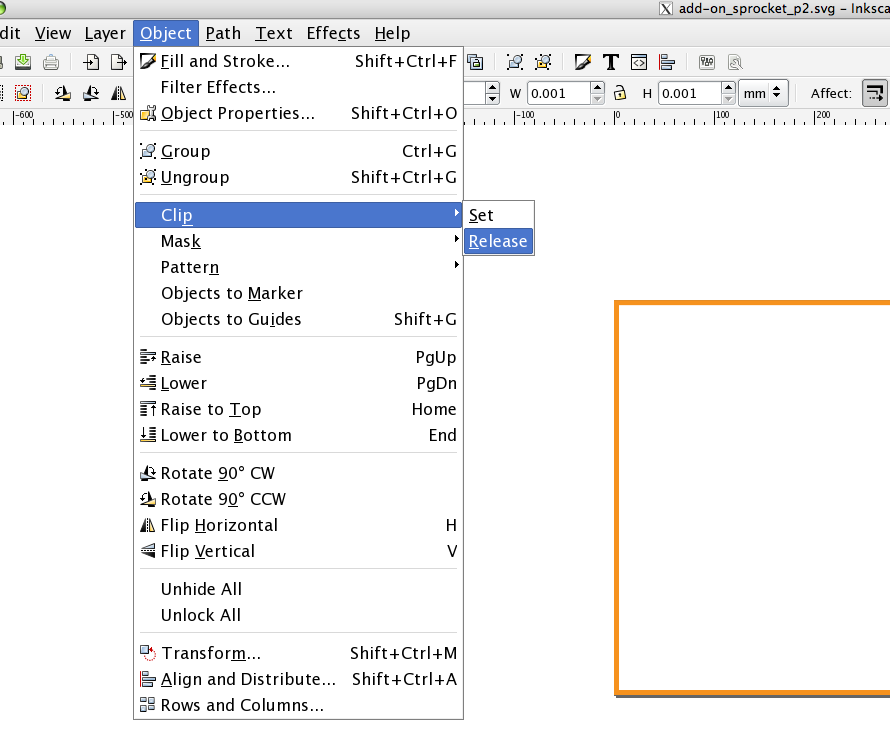

1.2/ Cách xóa lớp phủ cắt bằng Inkscape

- Chọn tất cả các phần trong tệp của bạn và đảm bảo chúng được tô sáng.

- Chọn Object > Clip > Release

- Chọn Object > Mask > Release

- Lớp phủ cắt sẽ xuất hiện và cần được xóa

- Sử dụng “edit paths by nodes” bằng công cụ mũi tên đen của nút và nhấp vào từng đường dẫn của lớp phủ cắt và xóa nó, để (các) thiết kế của bạn vẫn ở bên dưới.

Cuối cùng, để kiểm tra chính xác những gì laser sẽ cắt – xem tệp của bạn ở Chế độ phác thảo, vì điều này sẽ hiển thị thông tin vectơ thô được đọc bởi máy cắt laser.

2/ Thiết kế các miếng gỗ lắp vào nhau khi cắt laser

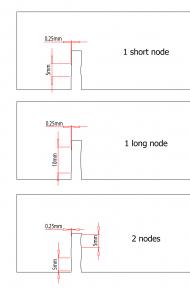

2.1/ Điểm nút khi lắp các miếng gỗ vào nhau

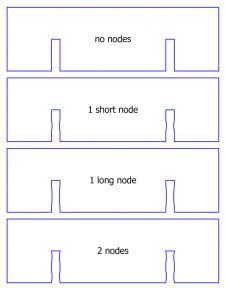

Một nút thường được sử dụng nếu thiết kế của bạn có nhiều bộ phận cần nối với nhau bằng cách xẽ rảnh hoặc bằng một khe và khớp lỗ. Các nút là các lỗ nhỏ nằm trong các khe hoặc trên các tab trong sản phẩm của bạn có sẵn để giúp tăng độ chắc chắn cho các vật liệu có độ dày hay hình dạng thay đổi và kerf laser ( bề rộng cắt của laser) . Ý tưởng này được thực hiện khi một sản phẩm được lắp ráp cung cấp nút tại các điểm thay vì dọc theo toàn bộ bề mặt của khe. Điều này có nghĩa là khe có thể rộng hơn một chút khi mở cho phép các mảnh được ghép với nhau một cách dễ dàng nhưng vẫn tạo ra khớp nối.

Tìm sự phù hợp để nối với nhau nhưng vẫn chặt chẽ khi lắp ráp không có nghĩa là phải quá kỳ công và có lẽ khá chủ quan. Những gì tôi thấy là nó dễ dàng được kết hợp với nhau, một số người thì không nghĩ vậy. Tốt nhất là để một vài người cùng nhau thiết kế với bạn nếu bạn có ý định bán nó dưới dạng một gói sản phẩm.

2.2/ Mấu chốt cho một nút hiệu quả là gì?

- Đối xứng – Tốt nhất là có các nút ở cả hai phía của một khe đối xứng nhau. Điều này sẽ giảm thiểu độ lệch tiềm ẩn có thể xảy ra nếu các nút là có tính đối xứng.

- Hình dạng – Một khớp cong nhẹ hoạt động tốt. Một khớp nối dễ sử dụng nhưng cung cấp ma sát tốt khi nó được sử dụng.

- Nhiều bộ – Nếu độ dài của khe cho phép, bạn có thể có hai hoặc nhiều bộ nút. Một lần nữa sẽ giảm thiểu độ vênh có thể xảy ra. Có một cặp ở gần đầu của khe và một cặp ở giữa giữa và cuối khe.

- Độ dài của nút – Nút càng dài thì đường cong càng mềm mại dường như làm cho các mảnh dễ trượt vào khớp hơn. Độ dài tối thiểu của nút phải xấp xỉ 0,2 in hoặc 5 mm.

- Chiều rộng của nút – Điều này sẽ phụ thuộc vào vật liệu bạn đang sử dụng. Nếu vật liệu dày, giống như gỗ MDF và có độ nén ít thì các nút nên nông khoảng 0,01in hoặc 0,2mm mỗi nút. Vì vậy, có tính đến các nút ở cả hai phía của khe, cho phép biến đổi 0,02in hoặc 0,4mm. Nếu vật liệu ít đặc hơn, như Eurolite Poplar hay có thể nén nhiều hơn thì bạn có thể sử dụng nút lớn hơn, 0,02in hoặc 0,5mm. Bạn có thể trả tiền để kiểm tra một vài kích thước khác nhau trong một số giả lập (như các ví dụ bên dưới) trước khi hoàn thiện thiết kế đầy đủ của bạn để kiểm tra chính xác những gì sẽ hoạt động với vật liệu bạn muốn sử dụng.

Thông tin này sẽ phù hợp nhất với gỗ dán. Các loại gỗ có xu hướng dễ lắp hơn rất nhiều khi tạo ra các thiết kế lồng vào nhau trong khi Acrylic có thể dễ gãy và khó xử lý hơn một chút.

3/ Thiết kế nhựa acrylic (mica) lắp vào nhau khi cắt laser

Ở mục 2 đã viết về việc sử dụng ‘nút’ với các vật thể 3D được làm từ gỗ, nhưng cho rằng nó có thể không phù hợp với acrylic vì nó dễ vỡ hơn và cứng hơn. Tuy nhiên,có một số thủ thuật cho nó:

- Đầu tiên, các nút cần nhỏ hơn một chút <0,15mm / 0,006 “ở mỗi mặt. Điều này có nghĩa là nó không bao gồm không gian giống như trong gỗ nhưng vẫn là một lựa chọn tốt.

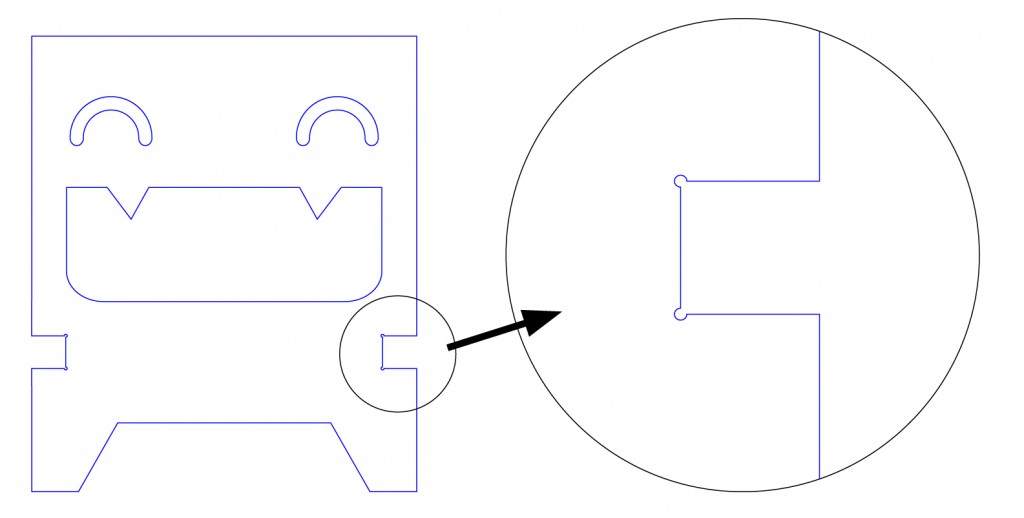

- Thứ hai, cách bạn sử dụng phần cuối của khe là điểm mấu chốt. Nếu bạn có một góc nhọn, điển hình trong khe cắt laser, acrylic sẽ luôn bị gãy ở góc đó. Xem ví dụ này.

Kết quả là một góc nhọn tạo ra một điểm yếu trong acrylic. Không tốt khi đây là một phần quan trọng của thiết kế. Một bán kính nhỏ ở góc đó thật kỳ diệu khi chuyển các lực từ một mặt của lỗ hoặc khe sang mặt kia và làm giảm nguy cơ vật liệu bị xé ra ở góc.

Bán kính càng lớn thì càng chắc chắn, do đó bạn sẽ cần đưa ra quyết định thẩm mỹ về mức độ lớn của nó. Trên Vambit, bán kính rất nhỏ, 0,26mm và nó đủ để tạo ra sự khác biệt đáng chú ý. Tôi nghĩ là cỡ 0,5mm và lớn hơn nếu thiết kế của bạn cho phép.

[indeed-social-locker sm_list=’ftb,’ sm_template=’ism_template_5′ sm_list_align=’horizontal’ sm_display_counts=’false’ sm_display_full_name=’false’ unlock_type=1 locker_template=5 sm_d_text='<h4>Vui lòng chờ hết thời gian điếm ngược để lấy password !</h4>’ enable_timeout_lk=1 sm_timeout_locker=30 ism_overlock=’default’ ] Password là: duclong@d[/indeed-social-locker]

Một mẹo khác cần ghi nhớ là đặt các nút trên một phần của thiết kế nơi bạn có thể đảm bảo độ dài. Bằng cách đó, bạn không cần phải phụ thuộc vào sự thay đổi độ dày và phạm vi biến đổi nhỏ hơn rất nhiều. Điều này xảy ra khi bạn có 2 cạnh bị cắt bởi tia laser là các cạnh ma sát. Điều này hoạt động nếu bạn đang sử dụng các tab nhưng không nhất thiết là trường hợp bạn đang sử dụng khớp nối.

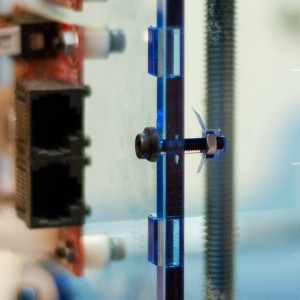

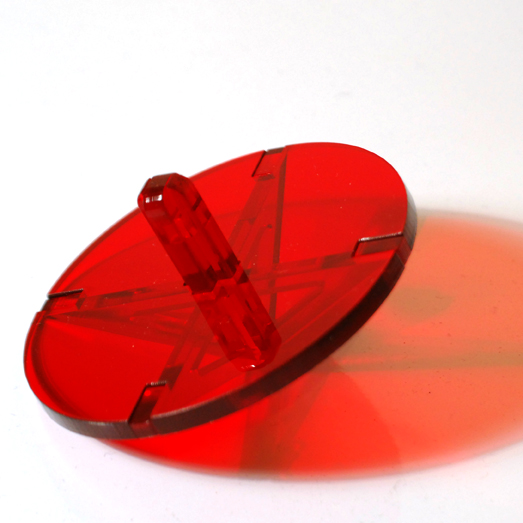

Ví dụ, trong thiết kế của đầu kéo sợi này, tôi đặt các nút trên tab chứ không phải trên khe.

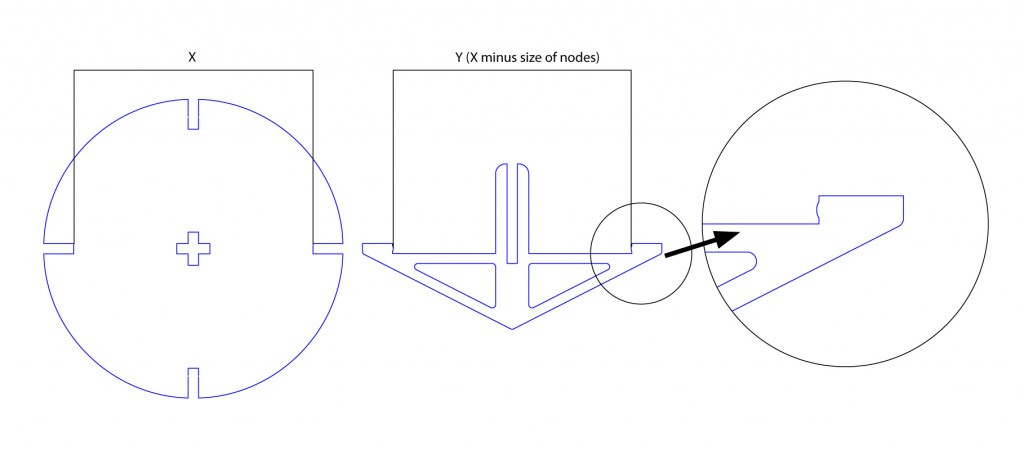

Các tab trên các phần hình tam giác vừa với các khe trên phần hình tròn. Kích thước X và Y sẽ giống nhau mỗi lần được cắt bằng laser do đó tôi đặt các nút trên các bộ phận này. Nếu tôi đặt các nút trên khe cho tay cầm (như trong sơ đồ bên dưới), các điểm ma sát sẽ ở trên bề mặt vật liệu, một phần có thể thay đổi nếu độ dày thay đổi.

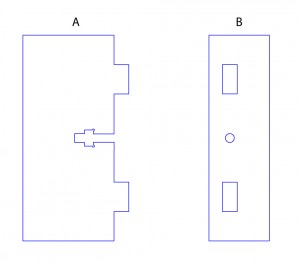

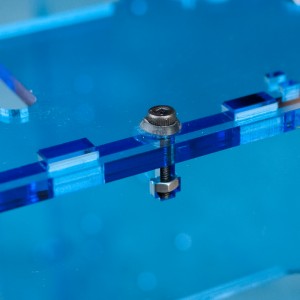

Một khớp thay thế là khớp t-slot phổ biến với những người làm ra nhiều sản phẩm kỹ thuật hơn. Khớp này sử dụng các tab để xác định vị trí các mảnh sau đó tại khe hình với một đai ốc được siết chặt. Loại khớp này khá tuyệt vời. Bạn có thể tạo các lỗ hơi lớn để cho phép vật liệu quá khổ và bu lông sẽ giữ nó khít với nhau. Nếu bạn sử dụng bán kính trên các góc của đường cắt, bạn sẽ giảm được rất nhiều nguy cơ bị nứt acrylic bằng cách siết quá chặt bu lông.

Nếu bạn muốn chắc ăn hơn, vòng đệm cao su cũng có thể làm giảm nguy cơ siết quá chặt và duy trì độ căng trong rãnh để nó không bị ảnh hưởng khi có va chạm, v.v.

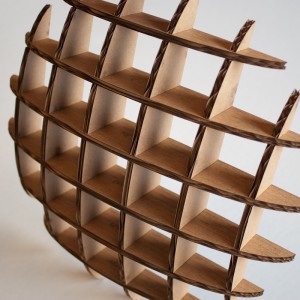

4/ Tạo mô hình 3D từ cắt và khắc laser

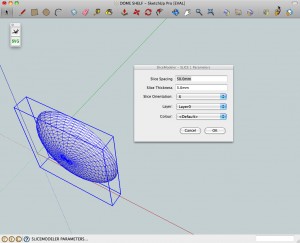

Hai plugin SketchUp và chỉ có cơ hội để thử nghiệm chúng. Tôi ngạc nhiên về việc nó dễ dàng tạo ra các mô hình cắt laser dạng cắt và tôi tự hỏi sao tôi không áp dụng nó trước đây.

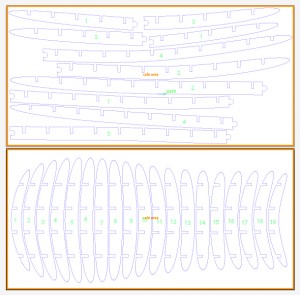

Các plugin là: Slicemodeler của Public Art International và SVG Outline plugin by Flights của Ideas Slicemodeler cho phép bạn tạo một mô hình 3D và cắt nó thành các phần lồng vào nhau. Nó rất dễ sử dụng! Bạn nhập khoảng cách mà bạn muốn cho các bộ phận, độ dày vật liệu, chọn trục cho các lớp và phần mềm tính toán các giao điểm.

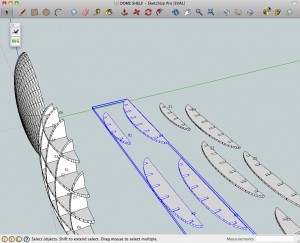

Khi bạn đã có tất cả các lớp, đó là khi plugin phác thảo SVG xuất hiện. Chọn các phần bạn muốn (đã được Slemododeler trình bày một cách thích hợp) và nhấn Xuất ra tệp SVG.

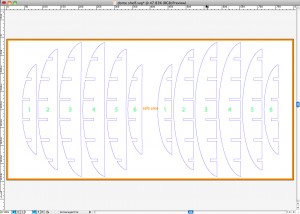

Bây giờ, bạn có một tệp, bạn có thể mở trong Inkscape hoặc Illustrator để sắp xếp cắt laser. Plugin xuất SVG có thể gắn nhãn tập tin của bạn nhưng tôi không thể làm cho nó hoạt động với các nhãn mà Dilemodeler thêm vào các bộ phận. Tôi đã tự thêm nhãn vào các phần trong Illustrator và sau đó đặt các cấu hình trên mẫu P3.

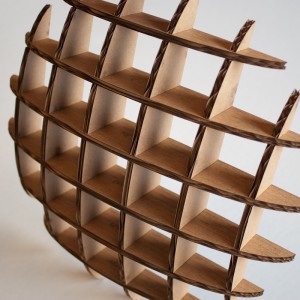

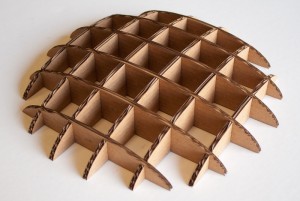

Và mô hình đã hoàn thành được làm từ 1/4 “bìa cứng.

Một vài thiết kế khác mà tôi đã thực hiện với cấu tạo phức tạp hơn một chút. Cần lưu ý rằng tôi đã mô hình hóa tất cả các thiết kế này trong Blender trước và sau đó nhập chúng vào SketchUp. Lý do cho điều này là vì tôi thành thạo hơn một chút về mô hình 3D trong Blender so với SketchUp nên việc tạo các dạng mô hình phức tạp nhanh hơn và dễ dàng hơn khi sử dụng Blender.

Quá trình (hơi phức tạp) của tôi là; tạo biểu mẫu trong Blender, xuất tệp ‘.3ds’, nhập vào SketchUp, chạy Dilemodeler, xuất tệp SVG từ SketchUp, mở trong Illustrator, gắn nhãn và sắp xếp để cắt laser và sau đó cắt các cấu hình trên máy cắt laser.

Nghe có vẻ nhiều bước nhưng thực sự là một quá trình đơn giản so với tưởng tượng cách các bộ phận này lồng vào nhau và vẽ các bộ phận 2D trong Illustrator.

Quá trình có thể được đơn giản hóa nếu

- a) bạn mô hình hóa biểu mẫu của bạn trực tiếp trong SketchUp hoặc

- b) đã có một plugin tương tự như Dilemodeler cho Blender.

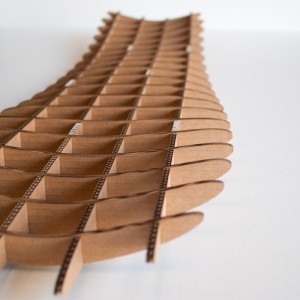

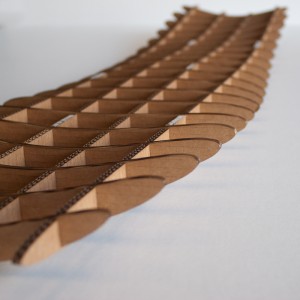

Hình dạng lượn sóng này, có thể là một số kệ kỳ lạ cho văn phòng của tôi, dài 1300mm vì vậy tôi đã phải cắt các bộ phận dài thành từng mảnh. Bạn có thể thấy mối nối ở các khớp. Lưu ý các khớp được đặt so le để giảm thiểu các điểm yếu trong cấu trúc.

Từ hình dưới có thể thấy nó nhìn như một con sâu

Trước đây, phong cách tạo mẫu này chỉ có thể thực hiện được với phần mềm mô hình 3D cao cấp như Rhino (có trả phí), nhưng điều tuyệt vời của Blender và SketchUp là chúng miễn phí.

Điều này làm giảm đáng kể các rào cản ngăn mọi người làm mọi thứ. Và các plugin là miễn phí hoặc chi phí nhỏ, hoàn toàn xứng đáng để hỗ trợ những người tạo phần mềm độc lập tuyệt vời làm tăng giá trị lớn cho các gói phần mềm lớn hơn này. Tuy nhiên, với rào cản thấp hơn mong đợi, các thiết kế bắt đầu được chia sẻ phổ biến kèm ngôn ngữ thiết kế.