Thiết kế chi tiết in 3D sử dụng công nghệ FDM

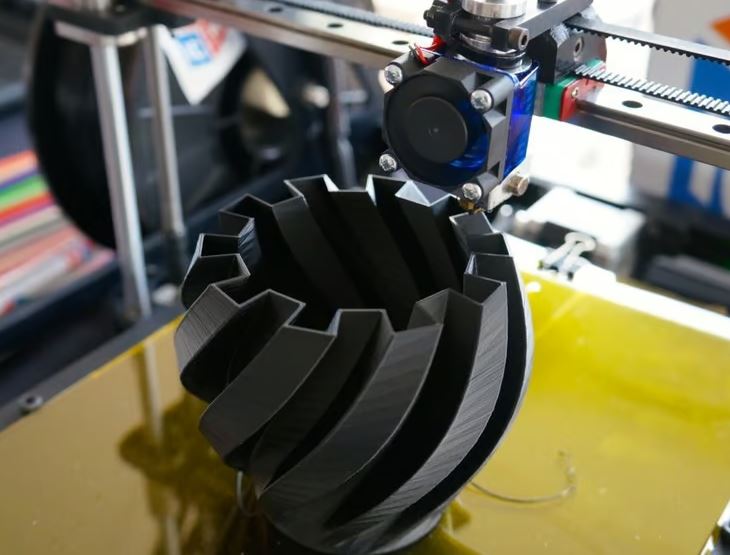

FDM là một công nghệ in 3D giá cả phải chăng thường được dùng để tạo mẫu nhanh và chi phí thấp. Tuy nhiên, giống như các phương pháp sản xuất bồi đắp khác, FDM có những hạn chế khi thiết kế một chi tiết để có thể in được. Điều cần quan tâm đến thiết kế đối với công nghệ in 3D FDM bắt nguồn từ hình dạng và kích thước của sợi nhựa. in 3D FDM (in sợi nhựa) hiện tại là công nghệ phổ biến nhất tại Việt Nam, các dòng máy in 3D chế tạo để phục vụ cho công nghệ này cũng là nhiều nhất trên thị trường, vì đây là công nghệ in 3D dễ tiếp cận, giá thành các loại máy in 3D và vật liệu sợi nhựa cũng rất rẻ. Có nhiều phần mềm in 3D và các mã nguồn mở được chia sẻ miễn phí từ cộng đồng.

Thiết kế mô hình 3D cho các sản phẩm in với công nghệ FDM rất quan trọng, vì nó quyết định đến hơn 60% việc sản phầm có bị lỗi trong quá trình in không. Bài viết chia sẽ một số kinh nghiệm mà người thiết kế cần phải lưu ý trong quá trình thiết kế mô hình 3D để không phải gặp lỗi khi in.

Lưu ý: Bài viết này không hướng dẫn cách thiết kế 3D, mà chỉ đưa ra những kinh nghiệm thiết kế để tránh những lỗi thường gặp phải dẫn đến sản phẩm in 3D bị lỗi.

1.1/ Tạo cầu nối

Cầu nối là một dải nhựa treo giữa hai điểm neo. Tùy thuộc vào thiết kế, một số chi tiết có thể in thẳng cầu nối. Vấn đề là, khi cầu dài hơn, các lớp dưới bị rủ xuống, điều đó có nghĩa là chúng đã không giữ được hình dáng mong muốn.

- Giải pháp 1 giảm chiều dài: Nếu chiều dài giữa 2 điểm càng dài, bạn muốn nối chúng lại mà không có hỗ trợ, chắc chắn vật liệu sẽ bị chùng. Bạn chỉ còn cách giảm chiều dài đó lại, điều này buộc bạn phải thay đổi thiết kế ban đầu.

- Giải pháp 2 tạo phần hỗ trợ (support): Các hỗ trợ có thể hoạt động như bàn in tạm thời cho các lớp cầu nối. Sau khi chi tiết được in, support có thể được gỡ bỏ, dù điều này có thể để lại dấu vết trên bề mặt của chi tiết in.

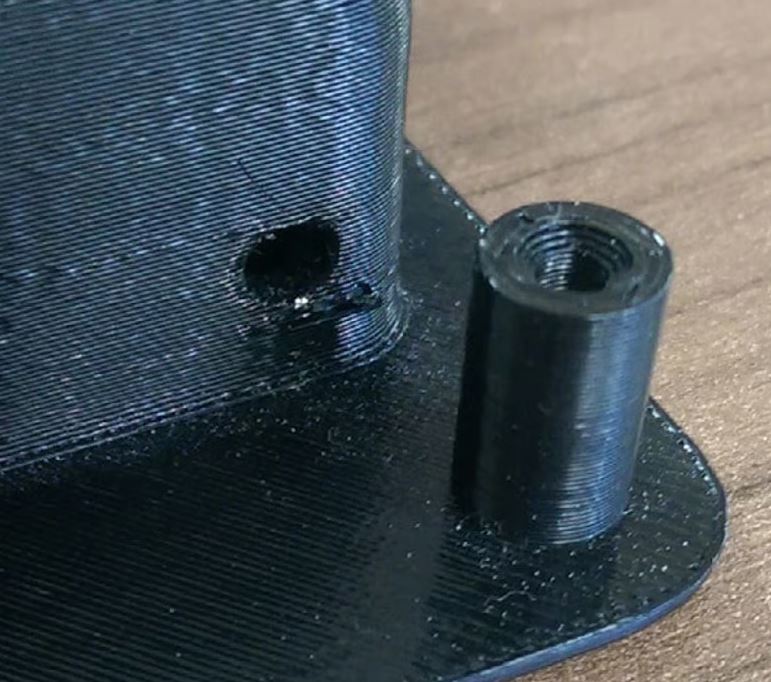

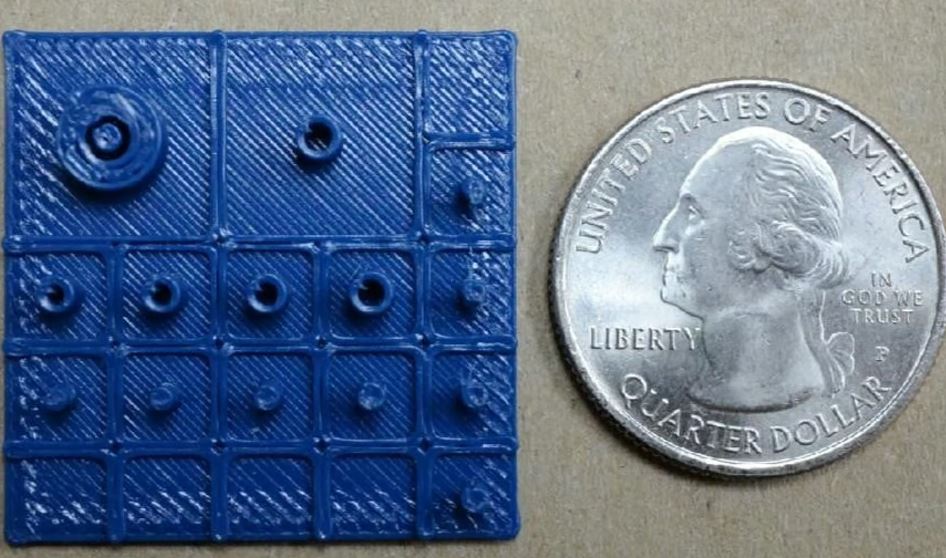

1.2/ Thiết kế lỗ

Trong FDM, sẽ luôn có sự khác nhau giữa bản vẽ và sản phẩm thực của phần in lỗ. Lỗ đứng thường khó bao giờ có thể tròn tuyệt đối được, trong khi lỗ nằm ngang cho ra kết quả tương đối tròn nhưng kích thước lại nhỏ hơn dự định. Một lỗ đứng có vấn đề là mặt của nó bao gồm nhiều lớp với các mức độ nhô ra khác nhau. Như vậy, một số phần của đường cong có thể không hoàn toàn tròn. Lý do một lỗ ngang thường nhỏ hơn dự kiến là lực nén của vòi phun tạo ra các đường chu vi bên cạnh lỗ. Nếu các đường này rộng hơn dự định, lỗ sẽ hẹp hơn dự định.

- Giải pháp 1 thay đổi hình dạng của lỗ: Thay vì thiết kế một lỗ tròn, hãy tạo hình giọt nước, mà máy in FDM của bạn có thể dễ dàng xử lý. Giải pháp này rất hữu hiệu đối với các bộ phận chức năng, khi hình dạng của lỗ không quan trọng. Tuy nhiên, nếu bạn không muốn lỗ có hình dạng như vậy cho dù trong bất kì trường hợp nào, hãy tạo một phần support mỏng để giữ đỉnh của lỗ.

- Giải pháp 2 tạo lỗ nhỏ trước để khoan sau: Nếu bạn cần sự chính xác cao, hãy in lỗ đó có kích thước nhỏ hơn để định hình trước rồi sau đó sử dụng đầu khoan có kích thước bạn cần để khoan chính xác lại.

- Giải pháp 3 tạo một lỗ to hơn: Khuyên bạn nên thiết kế lỗ của mình có đường kính lớn hơn 1 mm (0,04 inch) nếu bạn muốn nó có hình tròn.

Lưu ý: Với các lỗ nằm ngang, nếu bạn biết chính xác đường kính nó sẽ bị gian đi bao nhiêu, bạn có thể chỉ cần thiết kế lỗ rộng hơn để bù trừ.

1.3/ Phần hỗ trợ khi in 3D (hay còn gọi là support)

♦ Mở rộng: Nếu bạn chưa biết support (phần hỗ trợ) trong in 3D là gì thì hãy xem qua bài viết: Hiểu và tối ưu chính xác Support trong in 3D

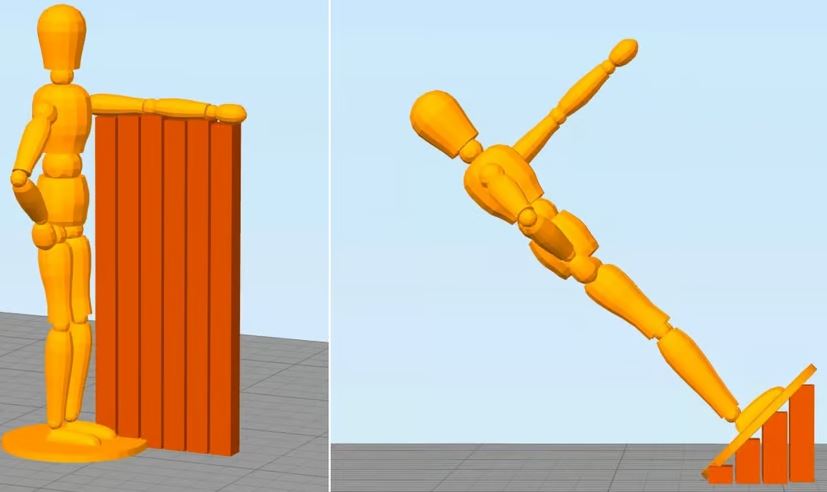

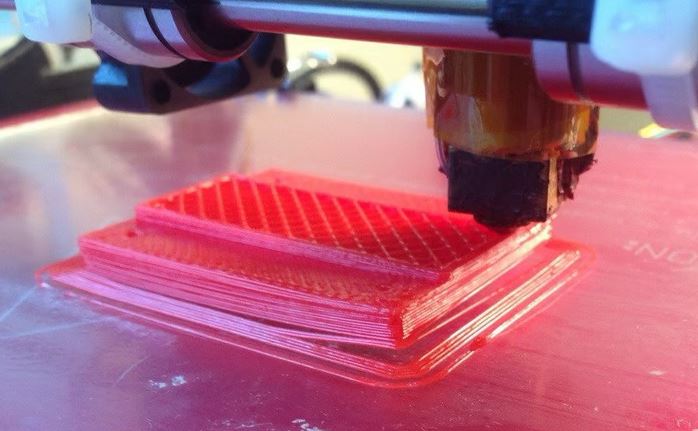

công nghệ in 3D FDM hoạt động bằng cách tạo lớp layer chồng lên nhau, có nghĩa là mỗi lớp thường được hỗ trợ bởi lớp bên dưới. Tuy nhiên, nếu mô hình của bạn có phần nhô ra ( góc lớp hơn 45°), bạn sẽ cần các cấu trúc hỗ trợ để tạo được một được một sản phẩm in 3D thành công. Một nhược điểm lớn của support in 3D là có thể không thể xóa và thường sẽ để lại các dấu khó xóa trên sản phẩm.

Giải pháp 1 giảm bớt phần hỗ trợ bằng cách chỉnh sửa bản thiết kế hoặc đổi hướng đặt của mẫu: Trong khi thiết kế mô hình của bạn, hãy cố gắng làm cho nó độc lập với các hỗ trợ (support) nhất có thể. Ngoài ra, định hướng lại một mô hình có thể giúp với số lượng hỗ trợ cần thiết. Một số nền tảng, như Meshmixer, sẽ tự động làm điều này cho bạn.

Giải pháp 2 điều chỉnh thông số hỗ trợ: Nếu bạn phải sử dụng các hỗ trợ, hãy xem xét điều chỉnh các biến như mẫu hỗ trợ, mật độ hoặc ngưỡng nhô ra để có được các hỗ trợ chắc chắn phù hợp, dễ dàng loại bỏ.

Giải pháp 3 tự thiết kế phần hỗ trợ tùy chỉnh: Thay vì phải thêm phần hỗ trợ theo thiết kế mặc định của máy sẽ có xu hướng tốn vật liệu và để lại dấu khi gỡ bỏ chúng ra. Bạn có thể tự thiết kế phần hỗ trợ tùy chỉnh, chỉ cần thêm phần hỗ trợ vào những vị trí cần thiết, thiết kế chúng dễ dàng cho việc gỡ bỏ sau khi in.

1.4/ Những phần nhô ra trong thiết kế

Đôi lúc những phần nhô ra xuất hiện trên bản in là điều không thể tránh khỏi. Thông thường thì máy có thể in những phần nhô ra này mà không cần hỗ trợ khi chúng có góc nghiêng 45 độ, nhưng nếu lớn hơn số đó thì yêu cầu phải có phần hỗ trợ. Độ dài của phần nhô ra cũng có thể xác định liệu nó có thể in được hay không. Chẳng hạn, khuyến nghị độ dài tối đa trong khoảng từ 1 -2 mm cho phần nhô ra 90° không được hỗ trợ. Vượt quá 2 mm sẽ không thể in được.

Giải pháp 1 hạn chế hoặc giảm thiểu phần nhô ra: Luôn cố gắng hạn chế hoặc giảm phần nhô ra trong mô hình của bạn. Điều này có thể đạt được bằng cách để mắt đến hình học nhô ra và thao tác thiết kế để tránh các cấu trúc nhô ra. Nó có thể là một chút công việc, nhưng nếu thiết kế của bạn cho phép nó, bạn sẽ tiết kiệm cho mình rất nhiều rắc rối.

Giải pháp 2: cân nhắc in bắc cầu thay vì nhô ngang 90 độ

Lưu ý về quy luật thiết kế YHT: Bất cứ thứ gì hình chữ Y đều an toàn để in 3D, vì phần nhô ra là góc khoảng 45 độ sẽ không đòi hỏi hỗ trợ.

- In một thiết kế hình chữ H sẽ phụ thuộc rất nhiều vào phần bắc ngang, vật liệu in và cài đặt in. Thiết kế này không an toàn như chữ Y, nhưng nó vẫn có thể thực hiện được.

- Hình dạng T có các phần nhô ra ngoài mà không có bất kỳ sự hỗ trợ nào. Thiết kế này sẽ dẫn đến các bản in lộn xộn hoặc bị sụp đổ, và bạn nên xem xét thiết kế lại hoặc định hướng lại.

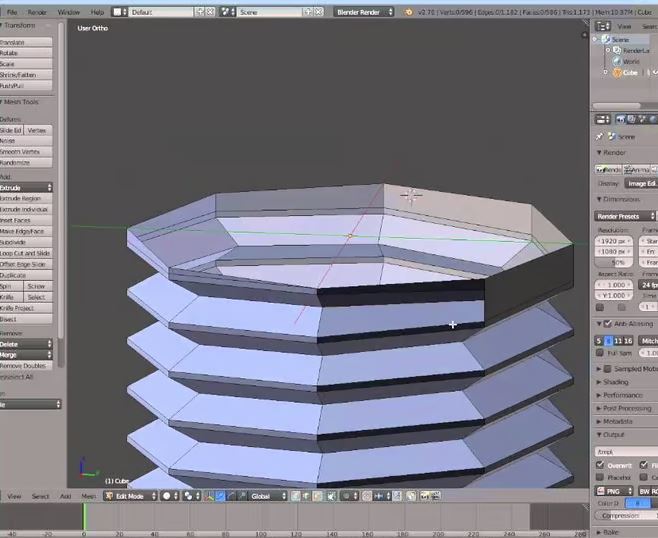

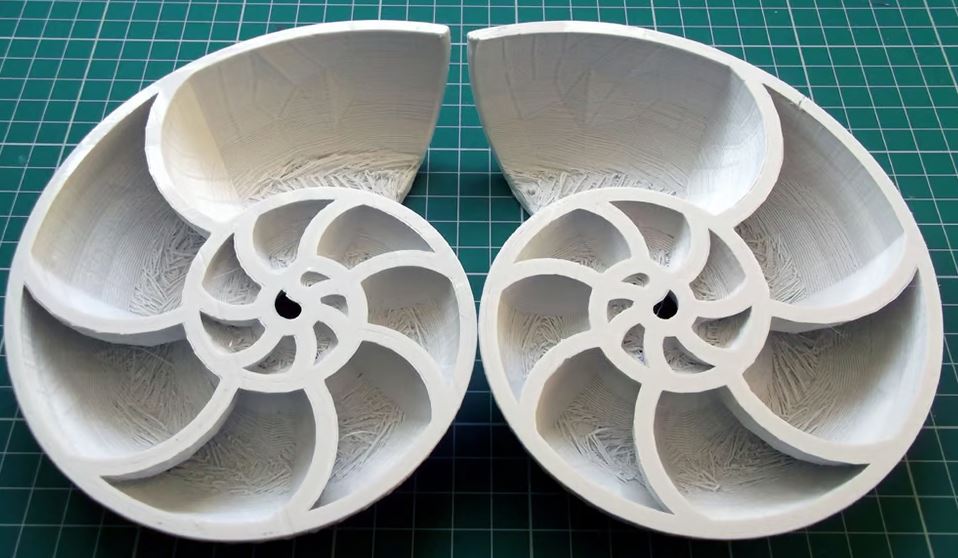

1.5/ Thiết kế có Ren

Ren hay hình xoắn ốc thường rắc rối hơn khi 3d cho dù nó có nhỏ và chi tiết cỡ nào, vì vậy khi thiết kế cần phải xử lý để sản phẩm sau khi đẹp hơn và ren không bị lỗi sau khi việc in 3D hoàn tất.

Giải pháp 1 bo tròn phần đỉnh và phần đáy: Tránh các cạnh sắc khi thiết kế ren. Thay vào đó, bo tròn phần đáy và phần đỉnh. Trong các bộ phận bằng nhựa, các cạnh sắc là nơi tập trung ứng suất.

Giải pháp 2 thêm đầu lục giác: Đầu lục giác có đầu phẳng, không ren giúp dễ xác định rãnh. Nên tích hợp đầu lục giác vào thiết kế ren sẽ giúp việc in dễ dàng hơn.

Giải pháp 3 dùng taro hoặc khuôn đúc đối với ren nhỏ: Các ren nhỏ rất khó in và không được khuyến khích cho máy in FDM, đặc biệt nếu phần có ren cần đi vào lỗ có đường kính từ 1,6 mm trở xuống. Một cách khác dễ dàng là sử dụng một taro hoặc khuôn đúc để tạo ren nhỏ hơn. Taro và khuôn là các công cụ gia công kim loại được sử dụng để tạo ra ren trong hầu hết mọi kim loại. Taro tạo ren trên bề mặt bên trong của một lỗ trong khi một khuôn tạo ren bên ngoài trên một thanh hoặc một trụ.

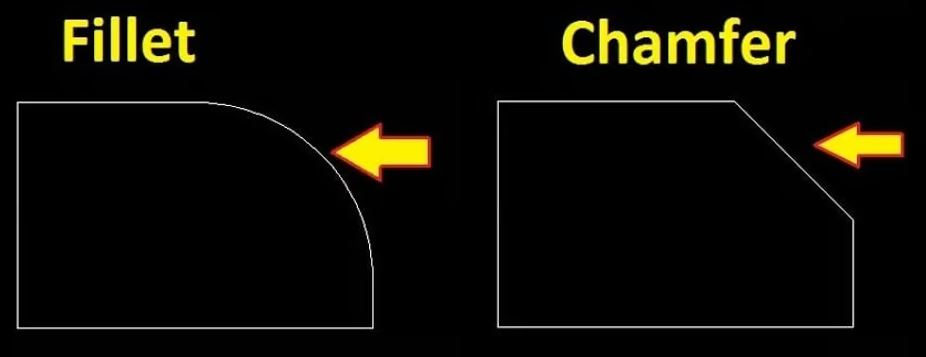

1.6/ Sử dụng fillet trong thiết kế

Trường hợp sử dụng chính dùng đến bo góc là để tăng cứng cho những phần nhô ra. Nếu không có phần hỗ trợ thì những phần nhô ra này dễ có xu hướng bị chùng hay thậm chí gãy, sụp đổ. Bo góc (fillet) rất hữu ích để giảm ứng suất và tăng cường độ bền của phần in 3D.

Giải pháp: bo góc (fillet) những chỗ cần thiết, như những góc 90 độ hoặc những phần đáy của chi tiết

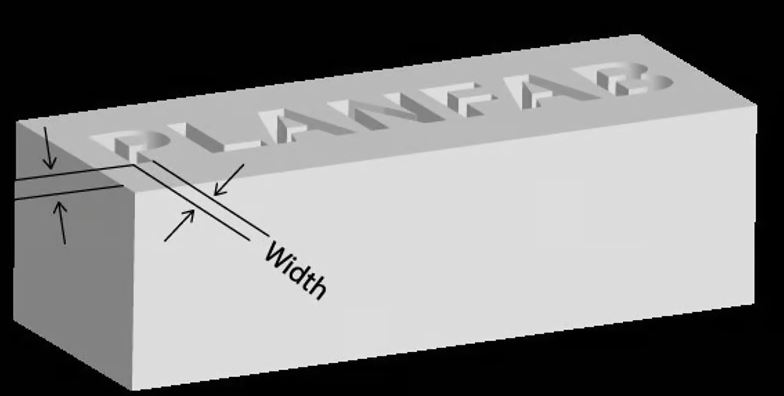

1.7/ Dập nổi và dập chìm

Một chi tiết hai chiều được chạm nổi là một chi tiết hơi nhô lên khỏi bề mặt, trong khi một chi tiết bị dập chìm sẽ bị lún xuống bề mặt. Khi văn bản được dập nổi hoặc dập chìm hoặc các chi tiết nhỏ khác nằm dưới dung sai nhất định, như độ dày dây tóc, việc in chúng trong FDM có thể gây rắc rối hoặc thậm chí là không thể.

Giải pháp số 1 sử dụng các phép đo đáng tin cậy: Theo kinh nghiệm của các kỹ sư thiêt kế tại vietmachine, chiều rộng và chiều sâu của văn tối thiểu là khoảng 1 mm (0,04inch)

Giải pháp số 2 lựa chọn phông chữ lớn hơn: Đương nhiên, phông chữ lớn hơn và đơn giản hơn sẽ hoạt động tốt hơn phông chữ nhỏ hơn và phức tạp.

1.8/ Vật liệu nhựa in 3D

Nhựa in 3D có rất nhiều loại, mỗi loại nhựa có các đặt điểm vật lý và hoá học khác nhau (nhiệt độ nóng chảy, nhiệt độ đông đặc hoàn toàn, độ cứng, độ bền, mức độ ăn mòn, môi chất ăn mòn, trạng thái ở nhiệt độ phòng, cơ tính,….). Vì vậy, ứng với một loại nhựa phải có một công nghệ in 3D phù hợp và loại máy in 3D phù hợp.

♦ Mở rộng: Xem thêm một số loại máy in 3D được sản xuất tại Việt Nam ứng với các loại vật liệu: Máy in 3d Việt Nam

Giải pháp 1: khi sử dụng vật liệu như ABS, nên sử sụng tấm nền lớn để đảm bảo nhựa đùn ra dính hoàn toàn trên bề mặt.

Giải pháp 2: Khi xem xét vật liệu in, cũng chú ý đến thông số kỹ thuật của nhà sản xuất. Một dây tóc hệt được mua từ một nhà sản xuất có thể có các đặc điểm khác khi được mua từ một nhà sản xuất khác.

1.9/ Hiện tượng bị chân voi trên sản phẩm

Vì đầu phun nén vật liệu in khi in từng lớp, nên bạn có thể gặp hiện tượng chân voi trên lớp in ban đầu, điều này sẽ khiến bản in của bạn nhô ra ngoài các kích thước đã chỉ định.

Giải pháp số 1 in với phần nổi: in với phần nổi sẽ giúp bạn tránh hiện tượng chân voi ở lớp in đầu vì đây là phần tiếp xúc trực tiếp với mặt phẳng in.

Giải pháp số 2 thêm vát hoặc bo tròn vào các cạnh dưới cùng: Để tránh vấn đề kinh điển này, hãy xem xét thêm một vát hoặc bo tròn vào các cạnh dưới cùng của thiết kế của bạn. Điều này sẽ giảm thiểu hiệu ứng và ngăn không cho vật liệu vượt ra ngoài ranh giới mô hình.

1.10/ Thiết kế chi tiết lớn và phức tạp

Một thiết kế lớn có thể không vừa với không gian xây dựng của máy in 3D của bạn, trong khi một thiết kế phức tạp có thể yêu cầu hỗ trợ khó khăn hoặc không thể.

Giải pháp Chia nhỏ mô hình của bạn: Nếu bạn thực sự có thể tránh được việc có một mô hình mà cồng kềnh hoặc phức tạp, thì lựa chọn tốt nhất của bạn có thể là chia nó thành nhiều phần. Trong trường hợp của một mô hình lớn, điều này sẽ đảm bảo rằng máy in của bạn thực sự có thể sản xuất nó.

Trong khi đó, việc tách một mô hình phức tạp chỉ nên được thực hiện nếu bạn có thể tận dụng hình dạng của nó đối với quy trình in 3D

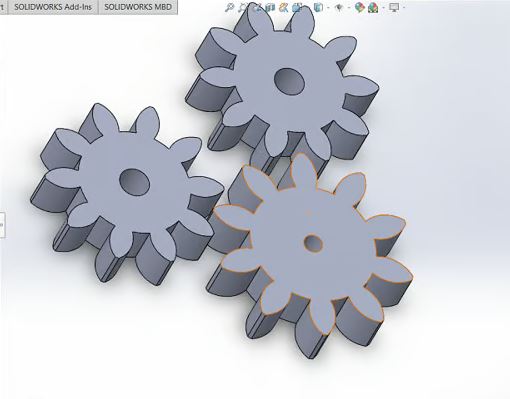

1.11/ Độ hở

Bạn phải có được sự rõ ràng, đặc biệt là khi bạn xử lý các bộ phận cơ khí cần phải được gắn với nhau. Máy in 3D luôn luôn rất chính xác và điều này khiến bạn có nhiệm vụ đảm bảo các bộ phận có khoảng cách phù hợp với nhau nếu chúng được ghép hoặc lắp ráp như mong đợi.

Bạn không muốn các bộ phận dính vào nhau khi chúng không có ý nghĩa, và điều này có nghĩa là thích nghi với sự chùng xuống hoặc phồng lên. Làm thế nào lớn giải phóng mặt bằng nên là một cái gì đó bạn phải điều tra. Cần nhiều công việc hơn khi làm việc với các hình dạng phức tạp hơn; mức bồi thường phải vừa phải.

Giải pháp số 1 tăng kích thước khe cắm: Khi nói đến phần chấp nhận của Wap, bạn có thể cần phải thiết kế khe lớn hơn một chút so với lý thuyết. Cách dễ nhất để tìm ra các khoảng hở phù hợp là bằng cách in ra một mẫu thử và lấy số đo.

Giải pháp số 2 thiết kế với sự thu hẹp trong tâm: Bạn cũng nên nhớ rằng nhựa co lại. Điều này phụ thuộc vào một số yếu tố, bao gồm loại nhựa, hình dạng của bộ phận, bàn in (cho dù nó có nung nóng hay không) và các cấu trúc xung quanh.

Trong khi thiết lập độ hở, bạn cũng có thể cần phải bù cho cách nhựa co lại. Lấy số liệu đúng bằng cách thực hiện các bài kiểm tra in. Sau nhiều thử nghiệm, bạn sẽ biết bản năng mình cần phải bù bao nhiêu. Có thể mất một chút thời gian, nhưng cuối cùng bạn sẽ tiết kiệm được nhiều hơn.

1.12/ Mức độ chi tiết của sản phẩm (độ nét)

Khi thiết kế một mô hình FDM với các chi tiết phức tạp, điều quan trọng là phải hiểu được kích thước tối thiểu mà mỗi quy trình in 3D có thể tạo ra. Thông thường, mức độ chi tiết tối thiểu có thể được tạo ra có mối liên hệ với các cơ chế và khả năng của máy in 3D.

Giải pháp 1 biết được khả năng in ở mức nhỏ nhất của máy in: Độ phân giải máy in của bạn chỉ ra mức độ chi tiết của bản in của bạn. Có một sự hiểu biết chính xác về độ phân giải XY và chiều cao lớp trước khi bạn thêm các chi tiết phức tạp vào thiết kế của bạn.

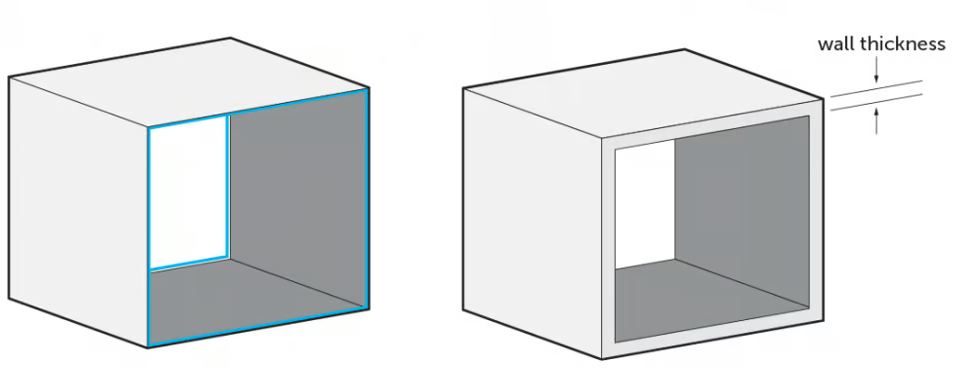

1.13/ Độ dày của thành chi tiết

Giải pháp số 1 thêm độ dày: Luôn đảm bảo thiết lập độ dày của thành vào thiết kế của bạn. Độ dày của thành thường phải bằng hai hoặc ba lần chiều rộng của đầu in, do đó ít nhất là 0,8 mm đối với đầu in tiêu chuẩn 0,4 mm (theo kinh nghiệm)

Giải pháp số 2 thêm đường vân: Đường vân có thể được thêm vào nếu thành quá mỏng và bạn muốn tránh biến dạng (cong vênh). Đường vân phân phối lực tác dụng lên cấu trúc in của bạn và làm cho bản in vững chắc hơn.

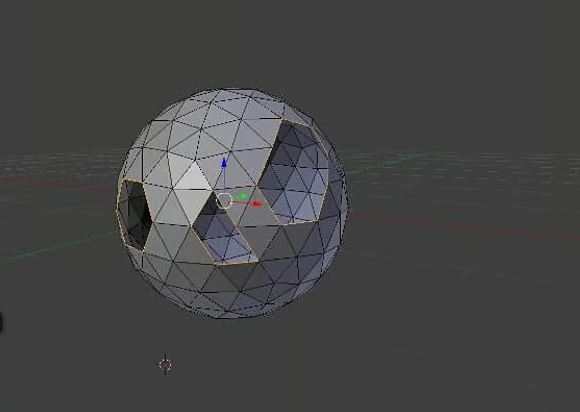

Thiết kế mô hình đa tạp (không có lỗ)

♦ Mở rộng: Nếu bạn chưa hiểu về định nghĩa đa tạp thì có thể tìm hiểu trên wikipedia: Đa tạp

Về cơ bản, một mô hình đa tạp khi nó kín, có nghĩa là nó có thể có bất kỳ mặt nào bị hở. VÌ thế, mô hình không đa tạp chỉ có thể thể hiện dưới dạng kĩ thuật số nhưng lại không thể in được. Do đó, từ khi lưới của mô hình 3D thể hiện được các cạnh, đỉnh và mặt, nên một thiết kế phải đa tập để có thể in được. Thiết kế không đa tạp thường rất khó in, nhưng chúng lại xảy ra khá thường xuyên. Ví dụ, bạn có thể gặp phải thành nhưng lại không có độ dày, hay những hình khối nằm chồng đè lên nhau.

Giải pháp hãy đảm bảo thiết kế của bạn phải “đa tạp”: Cách tốt nhất để tạo ra một mô hình đa tạp, ngoài việc thiết kế lại nó, là xử lý nó bằng công cụ sửa chữa STL. Nhiều công cụ như vậy và một số ví dụ miễn phí bao gồm Netfabb, Meshmixer và Meshlab.

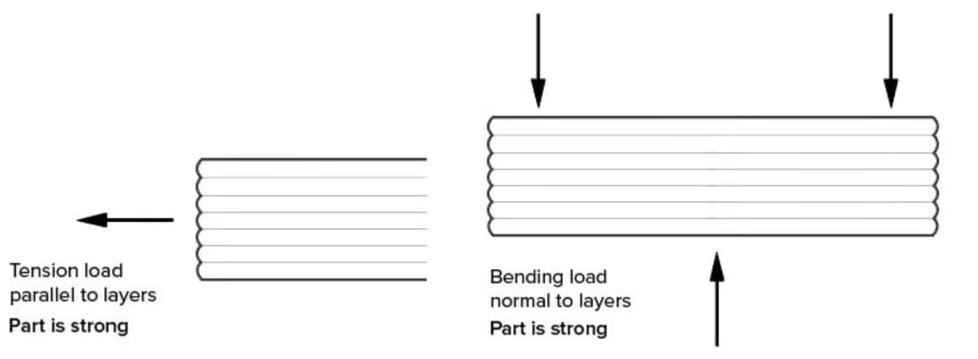

1.14/ Định hướng trên sản phẩm in 3D

Trong FDM, các bộ phận định hướng có thể có tác động rất lớn đến độ bền và ngoại hình. Chẳng hạn, các đặc tính đồng tâm sẽ tốt nhất khi chúng được in song song với mặt phẳng XY. Các đối tượng được tạo ra theo từng lớp bền khi lực tác dụng theo hướng đặt của lớp của chúng, nhưng kém bền nếu lực tác dụng theo hướng song song. Ví dụ, nếu bạn muốn in một thanh sẽ bị uốn cong, hãy đảm bảo in phẳng trên bề mặt bàn in.

Giải pháp tối ưu hóa định hướng cho sức bền: Khi thiết kế, hãy suy nghĩ về loại lực nào mà đối tượng của bạn sẽ phải chịu và theo hướng nào. Định hướng mô hình để các lớp hấp thụ những lực này.

Dưới đây là một số kinh nghiệm cụ thể để xem xét:

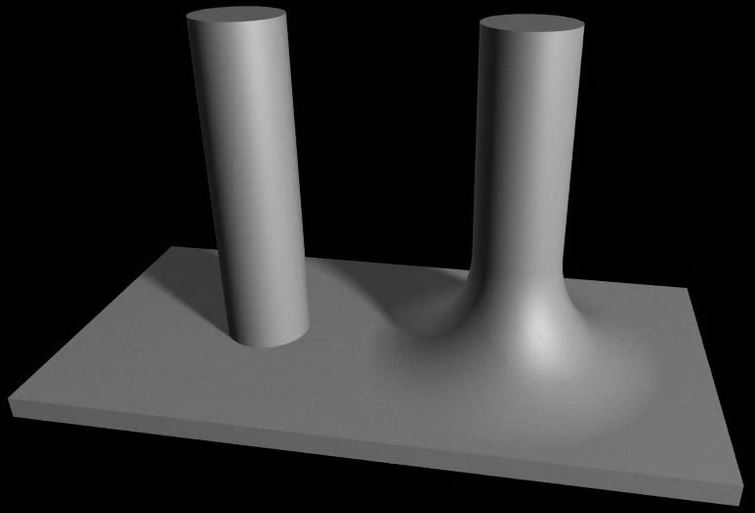

- Cột: Nếu một cột được in trong khi đứng trên tấm nền, nó sẽ dễ bị gãy hơn.

- Văn bản ký tự: Văn bản ký tự và các chi tiết nhỏ phải được định hướng song song với mặt phẳng XY. Khi chúng nằm song song với tấm nền, sẽ dễ dàng hơn cho các lớp xếp chồng lên nhau một cách sạch sẽ và tránh các lớp đầu tiên bị “xẹp”.

- Các lỗ: Với các lỗ, không cần đến hỗ trợ khi các mặt của chúng song song với mặt phẳng XY.