1/ Những vấn đề ảnh hướng đến chất lượng bề mặt sản phẩm khi in 3D

Bề mặt sản phẩm in 3D rất quan trọng và được quyết định rất nhiều yếu tố: Thiết kế mẫu 3D, thiết lập trên phần mềm in 3d, vật liệu nhựa in 3D và chất lượng của máy in 3D. Cần làm tốt nhiều yếu tố nhất để bề mặt sản phẩm khi in 3d đạt được độ bóng mịn cần thiết, giảm thời gian cho khâu xử lý bề mặt sau khi in. Ngoài ra, một số trường hợp bề mặt sản phẩm có thể quá xấu đến mức phải bỏ sản phẩm đó, quá trình in 3D mất rất nhiều thời gian nên nếu như sản phẩm bị hư hỏng sau khi quá trình in hoàn tất sẽ rất lãng phí thời gian và vật liệu nhựa

Trong các bài viết trước bạn đã dược hướng dẫn cách bắt đầu in, cách xử lý các sự cố thường gặp. Lần này, sẽ đi sâu vào những khó khăn liên quan đến sợi nhựa và làm thế nào chúng ảnh hưởng đến chất lượng bản in của bạn Cũng giống như lần trước, rất dễ dàng để giải quyết hoặc phòng tránh chúng hoàn toàn.

♦ Bạn có thể xem lại bài viết về những lỗi xuất hiện phổ biến trong in 3D: Tại đây

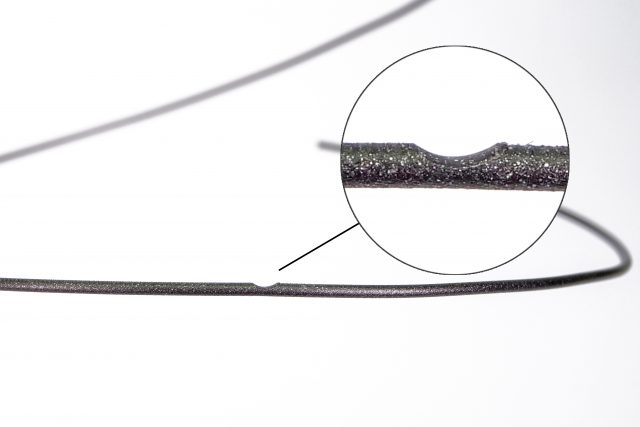

1.1/ Sợi nhựa in 3d bị mòn, nhám

Khá đơn giản nhất để nhận biết. Sợi nhựa bị xơ, được kèm theo một âm thanh “rột rột” phát ra từ đông cơ đùn, thường xảy ra khi các bánh răng đùn không thể để đẩy sợi nhựa vào sâu các vòi đùn. Theo thời gian, các bánh răng ép vào sợi nhựa, cho đến khi chúng không thể còn đẩy được nó nữa.

Để loại bỏ các sợi từ đùn, mở hai bu lông trên toàn ngược lại (bên trái). Bây giờ bạn có thể tự loại bỏ các sợi bằng cách sử dụng kìm.

Nói chung, đây là vấn đề phần cứng do

- Bị siết quá chặt – Hãy chắc chắn rằng ngàm kẹp nhựa của bạn được thắt chặt đúng cách Nếu ngàm bị siết quá chặt, các bánh răng sẽ không đẩy sợi đúng. Kiểm tra video để tìm hiểu làm thế nào để điều chỉnh phần kẹp bánh răng đùn một cách chính xác …

Bánh răng đùn bẩn – Hãy chắc chắn rằng bánh răng đùn của bạn không còn bất kỳ nhựa nào còn sót . Bạn có thể loại bỏ bằng kìm hoặc với một dây thép .. - Kẹt ống PTFE – Trong khi kiểm tra các bánh răng đùn, hãy nhìn vào các ống PTFE cũng và chắc chắn rằng không có mảnh vỡ bên trong và gây kẹt các sợi nhựa khi chúng di chuyển. Để kiểm tra các ống PTFE, chỉ cần mở đầu nối ..

- Bị tắc vòi đùn- Nếu các cách trên chưa thể giải quyết vấn đề này, bạn nên kiểm tra vòi đùn xem có bị tắc hay không

1.2/ Không đùn lúc bắt đầu in 3D

Lớp đầu tiên là một bước rất quan trọng. Nếu lớp đầu tiên bố trí không đúng, hầu như không thể in bất cứ gì lên đó nữa. Đó là lý do tại sao chúng tôi đã mô tả kỹ lưỡng phải làm gì khi lớp đầu tiên không dính vào bàn nhiệt trong bài viết trước. Tuy nhiên, những gì bạn nên làm gì khi lớp đầu tiên không đồng đều?

Nếu máy in của bạn không in lớp đầu tiên một cách hoàn chỉnh, kiểm tra như sau

- Thiết lập vật liệu / nhiệt độ thích hợp – Luôn đảm bảo sử dụng nhiệt độ in đúng đối với vật liệu được sử dụng. Không in PETG với các thiết lập PLA.!

- Sợi nhựa được nạp đúng cách -. Kiểm tra xem dây nhựa đã được nạp thành công Nếu nó không được nạp đúng cách, bạn sẽ có thể kéo nó ra khỏi đùn với bàn tay của bạn đơn giản.

- Các vòi đùn được chạm vào bàn nhiệt- Kiểm tra lại dù vòi phun của máy in của bạn không phải là quá gần với bàn nhiệt hoặc thậm chí chạm vào nó Nếu có, chạy hiệu chuẩn lớp đầu tiên ..

- Ngàm đẩy nhựa quá chặt – Thường xuất hiện âm thanh như click chuột như mô tả trong phần trước Tuy nhiên, bạn có thể kiểm tra nàm đùn ngay cả khi không có tiếng ồn bất thường đến từ các bánh răng đùn …

- Bị tắc vòi đùn- Nếu các cách ở trên giải quyết vấn đề này, hãy kiểm tra mục cuối cùng về xử lý vòi đùn bị tắc.

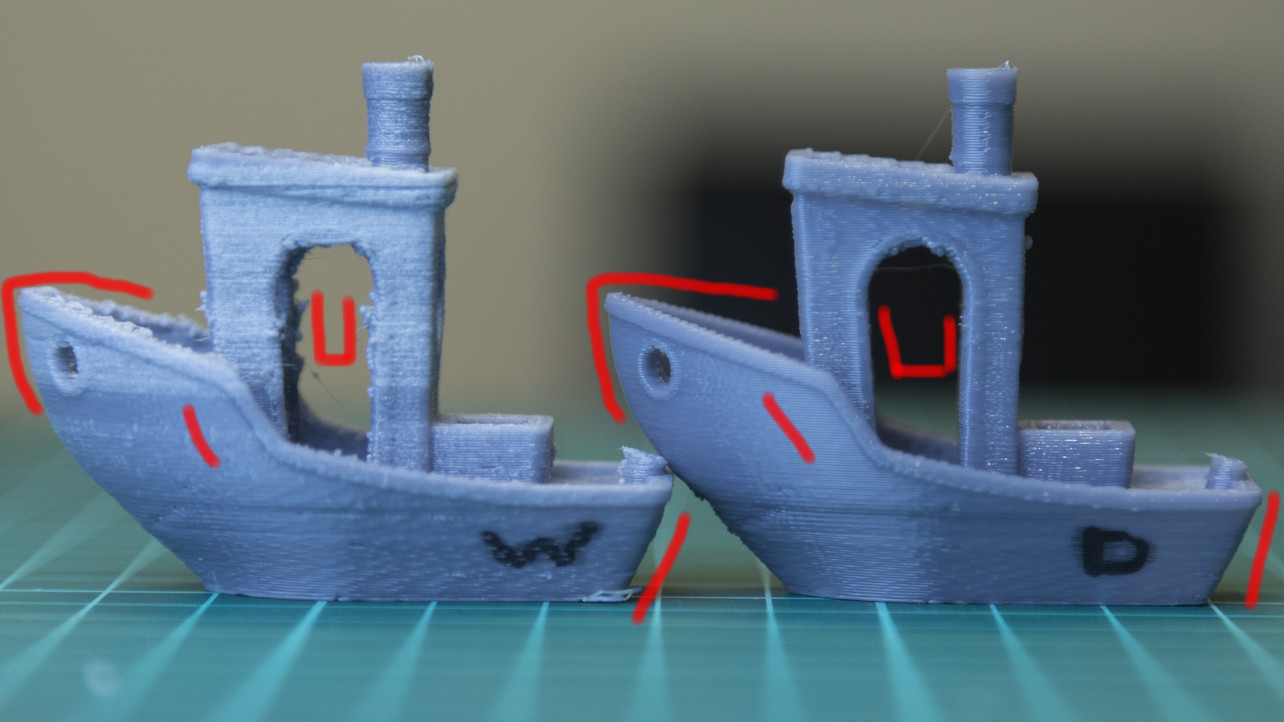

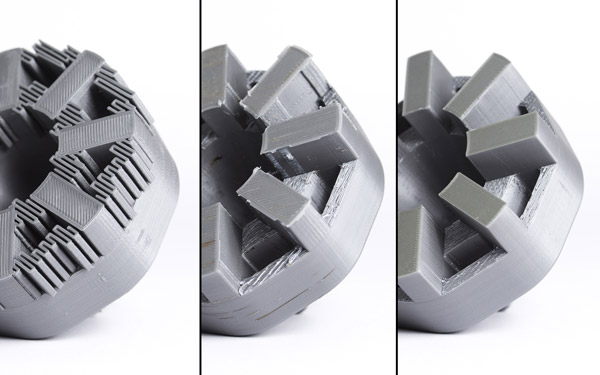

1.3/ Đùn thiếu

Bạn có thể nhận ra lỗi đùn thiếu khi có vật liệu còn thiếu trong lớp của in của bạn. Đối tượng in với dưới đùn thiếu có xu hướng mong manh và thường sẽ phá vỡ. Lỗi này là nghiêm trọng như hiện trong hình, nó thường được gây ra bởi một vấn đề phần cứng. điều chỉnh phần mềm chủ yếu là hoạt động chỉ như là một cách chữa cháy và họ có thể gây ra vấn đề hơn nữa trong tương lai. Tuy nhiên, nếu bạn đã tinh chỉnh các thiết lập slicer, sau đó chúng tôi sẽ đánh giá cao đề nghị kiểm tra lại nhiều lần vì đó có thể là nguyên nhân thực sự của vấn đề.

Dưới đây là những nguyên nhân phổ biến nhất của đùn thiếu

- Bánh răng đùn bị lỏng- Hãy chắc chắn rằng bánh răng đùn của máy in của bạn được siết chặt đúng, phải đủ chặt để đẩy sợi và đẩy nó vào đầu đùn, nhưng không cần thiết siết quá chặt nó..

- Bánh răng đùn bẩn – .. Luôn kiểm tra xem bánh răng đùn của bạn có dính nhựa còn sót lại Các bánh răng đùn cũng có thể tích lũy một lớp rỉ sét theo thời gian, sử dụng dầu mỡ lithium-based để làm sạch chúng, nhưng áp dụng nó chỉ để phần răng như đã thấy trong ảnh ngay dưới đây! Nếu bạn áp dụng nó cho toàn bộ thiết bị, nó sẽ không thể lấy sợi đúng!

- Sợi nhựa không chất lượng – .. Nếu đường kính của sợi lớn hơn dung sai tiêu chuẩn, nó có thể là nguồn gốc của vấn đề Bạn có thể sử dụng một caliper để kiểm tra đường kính (+/- 0,05 mm là chấp nhận được, nhưng không phải là hoàn hảo) Ngoài ra, hãy thử sử dụng một sợi khác nhau trong trường hợp bạn không thể kiểm tra đúng cách.

1.4/ Dừng in giữa chừng

Một vấn đề với đùn hiếm khi có thể xảy ra giữa in mà không có dấu hiệu cảnh báo trước. Điều này có thể dẫn đến một lớp nhỡ hoặc đùn thậm chí có thể ngăn chặn hoàn toàn. Có thể có nhiều nguyên nhân, mặc dù chất lượng sợi nhựa thấp thường là vấn đề chính.

Nguyên nhân khiến máy in ngừng in giữa chừng

- Chất lượng sợi Thấp– một số sợi chất lượng thấp là nguyên nhân phổ biến nhất của các lớp bị thiếu hoặc thậm chí là gây tắc vòi đùn. Hãy thử một sợi nhựa khác ..

- Sợi nhựa chạy ra ngoài – đơn giản nhất để phát hiện, nhiều khi do đứt nhựa, do sợi nhựa bị đùn trật ra khỏi vùng làm việc, có thể phát hiện từ bộ cảm biến sợi nhựa được lắp kèm ..

- Sai sót trong hình học của đối tượng -. Luôn kiểm tra tạo ra G-code trong Xem trước trên phần mềm in3d. Trong trường hợp bạn tìm thấy bất kỳ khoảng trống hoặc hình học bị hỏng, bạn có thể sửa chữa các file STL hoặc bạn có thể sử dụng một trong những hướng dẫn hiệu chỉnh mô hình.

- Nhiệt độ thay đổi bất thường-. Nhiệt độ môi trường xung quanh đóng một vai trò rất lớn trong in 3D. Cố gắng duy trì nhiệt độ xung quanh cho máy in của bạn dưới 27 độ C.

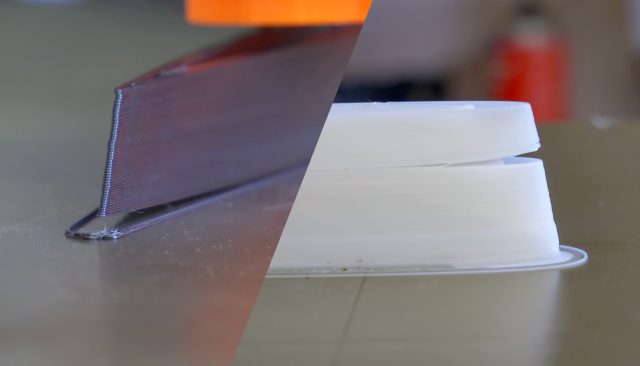

1.5/ Sản phẩm bị cong vênh

Khi in các đối tượng lớn, bạn có thể gặp vấn đề với các góc của đối tượng được bị bong khỏi bàn nhiệt- chủ yếu là khi in với ABS. Tại sao là xảy ra Nó thường là kết quả của một sự khác biệt nhiệt độ đột ngột giữa nhiệt độ nóng chảy của vật liệu. Vòi đùn và nhiệt độ môi trường xung quanh Khi điều này xảy ra, gây co lại và cong vênh.

Làm thế nào để ngăn ngừa cong vênh xảy ra

- Nhiệt độ môi trường -. Cố gắng duy trì ổn định nhiệt độ môi trường xung quanh, Nếu bạn thường in 3d với ABS, bạn nên xem xét tạo một vùng bao kín cho máy

- Sử dụng vành – Vành là một cách tốt để tăng độ bám dính lên bề mặt in Bạn có thể bật tính năng này trong Slic3r trong cửa sổ Plater.

- Giữ bề mặt không dính chất nhầy/mỡ – Trước khi bắt đầu bất kỳ bản in của bạn sử dụng ABS, PLA và nhiều vật liệu khác, chỉ cần lau bề mặt in sạch với IPA 90% + PETG là một ngoại lệ, do đó, không sử dụng IPA 90% + hoặc Acetone khi nào. Bạn đang in với vật liệu này Một hướng dẫn đầy đủ về cách chuẩn bị bề mặt in có thể được tìm thấy tại PEI chuẩn bị bề mặt in.

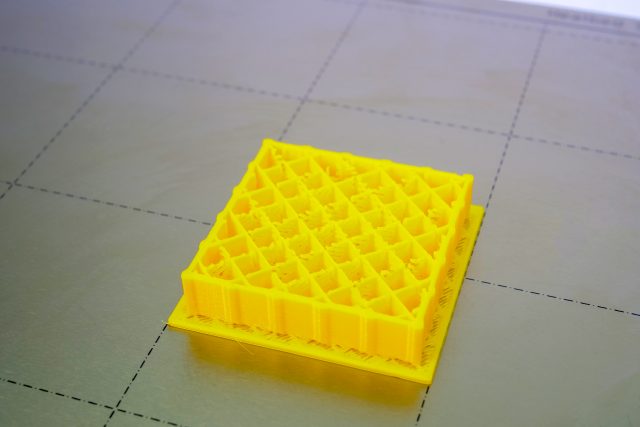

1.6/ Vấn đề với infill

Vấn đề khác nhau với infill không phải là loại tồi tệ nhất của rắc rối bạn có thể gặp, tuy nhiên, trong một số trường hợp nó có thể đặt sự toàn vẹn cấu trúc của bản in của bạn gặp nguy hiểm. Thời điểm tốt nhất, khi nào bạn nên kiểm tra xem các Infill, là khi Đối tượng vẫn đang được in. Ví dụ về thông tin in yếu / không chính xác nằm trong ảnh bên dưới.

Ngăn chặn các vấn đề liên quan đến sự cố xảy ra:

Thay đổi kiểu infill – Một số loại infill khó in hơn, chẳng hạn như infill khối. Hãy thử sử dụng một cái khác, nhất là khi in sợi nhựa dẻo – Đừng cố gắng để in mẫu infill phức tạp với sợi nhựa dẻo. Đây là loại sợi đặc biệt dễ bị tổn hại để infills không hoàn hảo

Tốt nhất là sử dụng Infill GRID khi in sợi linh hoạt

Giảm tốc độ in – Nếu không có điều nào ở trên giải quyết được, hãy cố gắng làm chậm tốc độ in

1.7/ Đầu đùn bị tắc

Bạn có thể trải qua việc đầu đùn bị tắc khi không có sợi ra khỏi vòi đùn. Ngoài ra, các dấu hiệu sớm của vòi phun dễ bị tắc có thể được nhìn thấy khi sợi đổ ra khỏi vòi phun không cuộn tròn đặc thù. Có hai cách thông thường sẽ loại bỏ phần lớn vấn đề mà không cần tháo vòi đùn khỏi đầu đùn của bạn.

Gia nhiệt vòi đùn: Bạn có thể thử để làm tan tắc nghẽn bằng cách tăng nhiệt độ vòi phun Tới Menu LCD -. Cài đặt – .. Nhiệt độ Sau đó thiết lập nhiệt độ vòi phun đến 260 ° C trong PLA hoặc đến 280 ° C trong PETG / ABS Chờ 5-10 phút và Hãy thử để tải sợi nhựa một lần nữa.

Hoặc nếu các hướng dẫn này không xử được, cố gắng làm kéo nguội.

Kéo nguội: Đây là một cách phức tạp hơn một chút, nhưng đó là một trong những cách tốt nhất để làm sạch vòi đùn của bạn đúng cách.

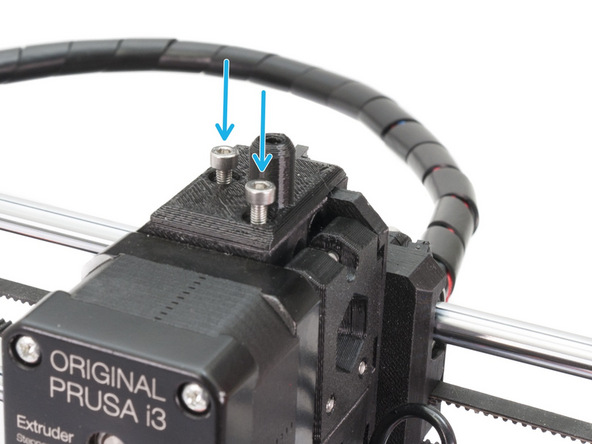

- Tháo nắp trên của máy đùn bằng cách tháo 2 bu lông giữ nó.

- Vào Menu LCD – Cài đặt – Nhiệt độ – Đặt nhiệt độ vòi phun đến 215 ° C và tải PLA.

- Mở hoàn toàn trình xử lý đầu đùn.

- Hạ thấp nhiệt độ vòi phun xuống 90 ° C.

- Khi nhiệt độ giảm hãy kéo sợi nhựa ra khỏi đầu đùn thủ công.

- Tháo nắp trên của đầu đùn

- Hai ốc vít để mở cửa máy làm trống máy đùn

- Một khi bạn hoàn thành quy trình, bạn nên cố gắng để tải bình thường một sợi và xem nếu làm tắc nghẽn đã được xóa hoàn toàn.

Nguồn: https://www.prusaprinters.org/7-problems-affecting-quality-of-3d-prints/

7 vấn đề thường gặp trong khi in 3D sẽ giúp bạn có thêm kinh nghiệm xử lý các lỗi trong quá trình sử dụng máy in 3D. Bạn nên tìm hiểu cách cải thiện hiệu suất, chất lượng, tối ưu trong trình in 3D ở bài viết: 20 thủ thuật giảm chi phí khi in 3D

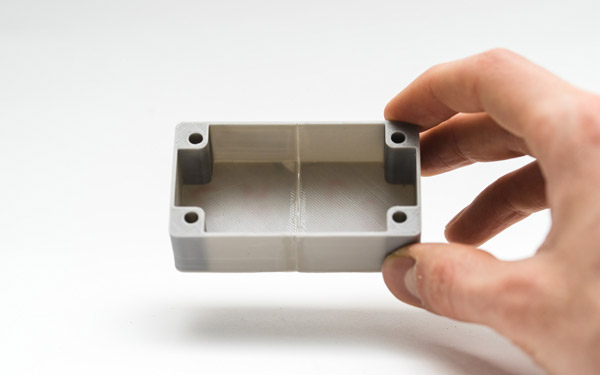

2/ 12 cách tăng chất lượng bề mặt trong khi in 3D (áp dụng cho công nghệ in 3d FDM)

Một sản phẩm in 3D tuyệt vời là phần thưởng cho các nhà sản xuất và người dùng cho các khoản đầu tư của họ về thời gian và tiền bạc. Chất lượng bề mặt sản phẩm được quyết định rất nhiều trong trình máy in 3D làm việc, các yếu tố trên máy: Bàn in, cụm đầu in, nhiệt độ nung chảy chựa, chất lượng sợi nhựa, các phần support chống đỡ sản phẩm, thiết lập thông số trên phần mềm,… vô cùng quan trọng. Người vận hành máy in 3D cần phải hiểu rõ từng yếu tốt quyết định đến chất lượng sản phẩm. Phần nội dung này hướng dẫn những phương pháp để làm tăng chất lượng bề mặt sản phẩm trong quá trình in 3D, làm tốt ở bước này sẽ giảm được khâu sử lý sau khi in.

Lưu ý: Phần nội dung này chỉ áp dụng cho công nghệ in 3D FDM (đây là công nghệ đang được sử dụng phổ biến nhất tại Việt Nam), nếu bạn chưa biết công nghệ in 3D FDM là gì thì có thể xem bài viết: 7 kiến thức cần biết về công nghệ in 3D FDM

2.1/ Cân bằng bàn in và đặt Chiều cao đầu đùn

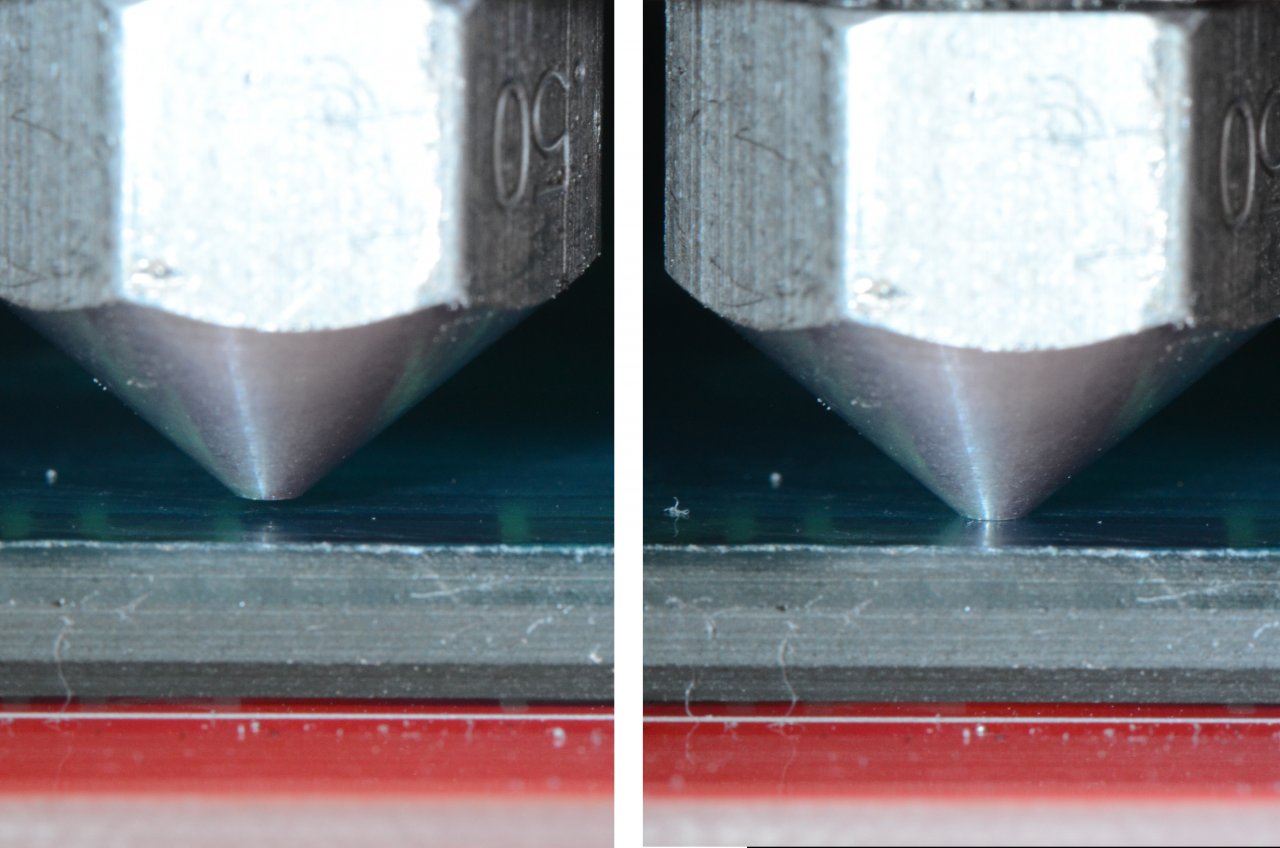

Cách cơ bản nhất để cải thiện chất lượng của bản in 3D là đảm bảo rằng bàn in được cân bằng và khoảng cách đầu đùn được đặt đúng. Bạn có thể sử dụng một tờ giấy hoặc thước đo cảm biến để xác định khoảng cách giữa đầu đùn và bàn in. Khi đầu đùn (sạch) có khoảng cách thích hợp tới bàn in, giấy hoặc thước đo sẽ có lực cản tối thiểu khi được kéo tự do. Nó cũng sẽ quay trở lại bên dưới đầu đùn mà không cần lực. Lặp lại quy trình này hai hoặc ba lần để đảm bảo rằng nó chính xác.

2.2/ Kiểm tra nhiệt độ đầu đùn

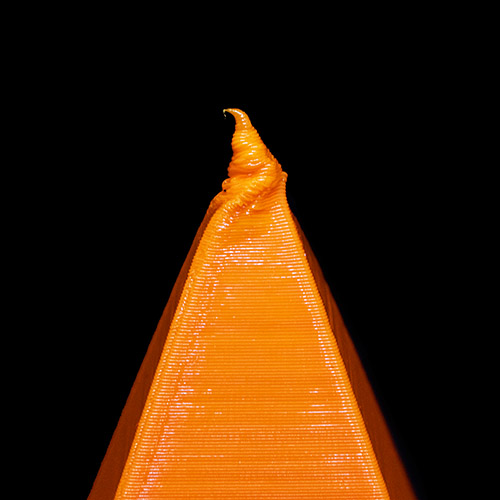

Nhiệt độ của đầu đùn – hoặc các đầu đùn, nếu có nhiều hơn một – trực tiếp ảnh hưởng đến sự xuất hiện của bản in. Nếu đầu đùn quá nóng, nó có thể bị đọng lại các sợi nhựa giữa các chi tiết riêng biệt. Khi xây dựng các chi tiết cao, nhiệt độ cao làm tan chảy các lớp trước đó, dẫn đến dị tật.

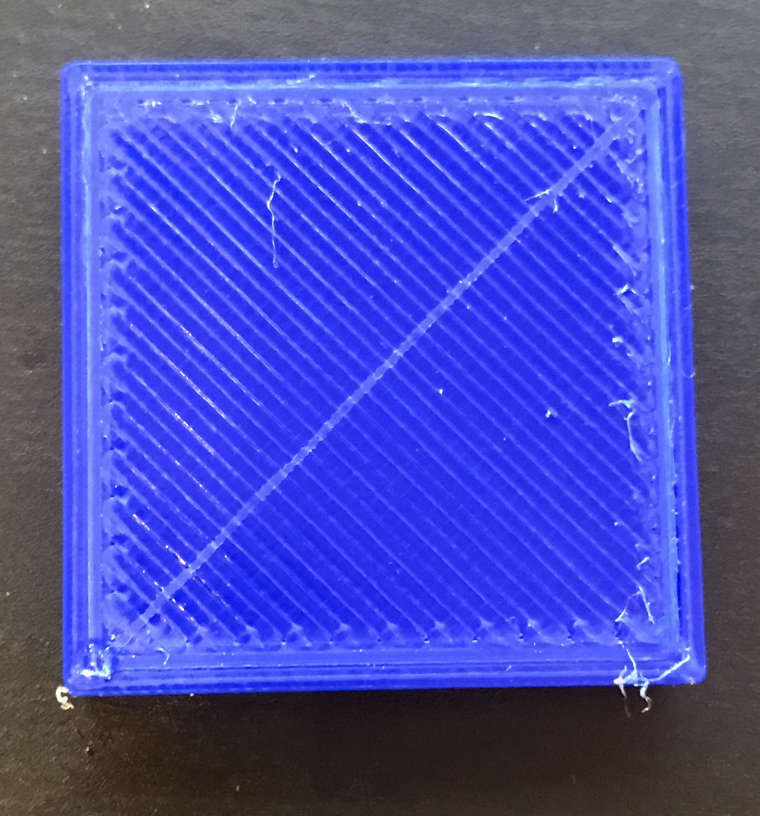

Khi tạo các bản in cao hơn, bao gồm một khối lập phương 1 cm được tạo ở phía đối diện của bàn in. Điều này loại bỏ đầu đùn nóng từ bản in và có thời gian để làm mát. Nếu có các chuỗi sợi nhựa giữa các cấu trúc, sử dụng cấu trúc lá chắn hoặc ooze, một tính năng phổ biến trong các chương trình phân lớp.

2.3/ Tìm điểm phù hợp cho nhiệt độ bàn in của bạn

Kiểm soát nhiệt độ bàn in giúp chống dính chi tiết in. Khi mô hình in, mỗi lớp co lại khi nó nguội đi. Do đó, mỗi lớp phía trên bàn in co lại và các lớp co lại làm cho các cạnh của bản in bị bật ra khỏi bàn in.

Khi nhiệt độ bàn in quá cao, sản phẩm sẽ có dấu hiệu bị chảy ra. Đây là một dấu hiệu cho thấy bạn nên giảm nhẹ nhiệt độ bàn in cho lần in tiếp theo.

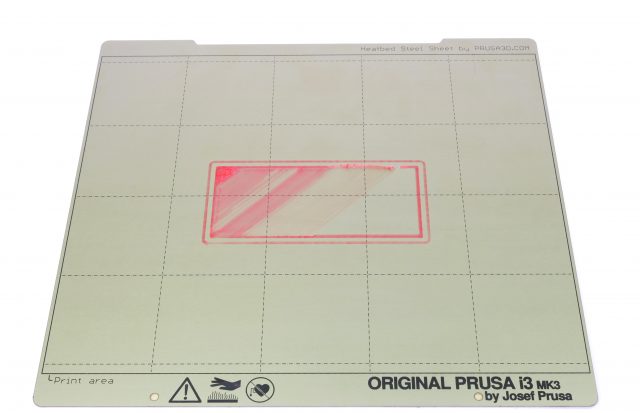

2.4/ Thử các bản dựng khác nhau cho các hiệu ứng khác nhau

Các bàn in khác nhau mang lại kết cấu khác nhau ở dưới cùng của bản in. Vật liệu bàn in như kính, PEI, hoặc băng Kapton để lại một bề mặt mịn. Keo dán trên tấm polycarbonate hoặc băng Kapton để lại một bề mặt mờ.

Nếu sử dụng bình xịt hoặc keo dán trên bề mặt, sử dụng đủ để bàn in dính vào bản in, nhưng không nhiều đến mức nó để lại vết lõm hoặc dị tật. Quá nhiều keo hoặc chất trong bình xịch tạo khó khăn để loại bỏ các bản in khi hoàn thành. Buộc nó có thể làm cho bản in bị hỏng.

Thử nghiệm để xem phương pháp nào không chỉ hoạt động tốt nhất với thiết lập của bạn, mà còn để lại một bề mặt bản in đẹp.

2.5/ Chú ý điều chỉnh và bảo trì máy in

Mỗi máy in 3D có các tính năng nổi bật riêng và có lẽ một số điều cần chú ý để cải thiện chất lượng in. Ví dụ, Anet A6 và A8 là những máy in rẻ tiền được hưởng lợi từ việc nâng cấp. Nó cũng chứa lời khuyên có thể giúp tìm và sửa các điểm yếu của các máy in khác.

Tối ưu hóa máy in của bạn bao gồm nhiều bước nhỏ, như làm sạch và bôi trơn ray bằng các khuyến nghị của nhà sản xuất. Nếu máy in có hai động cơ bước cho trục Z, hãy đảm bảo rằng nó có cùng độ cao ở mỗi bên.

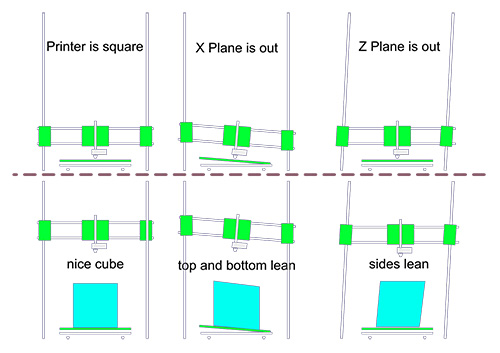

Tiếp tục, kiểm tra xem nếu có bất kỳ loại lắc lư nào ở bất cứ đâu trong khung. Đảm bảo rằng các bu lông chặt và tất cả các góc đề vuông 90 độ và kiểm tra trang web của nhà sản xuất để biết phần sụn được cập nhật.

2.6/ Kiểm tra sợi nhựa cẩn thận

Nhiều sợi nhựa hấp thụ nước từ không khí xung quanh. Sợi nhựa tiếp xúc, đặc biệt là nhựa ABS, nylon và các vật liệu linh hoạt, hấp thụ hơi ẩm, dẫn đến các vấn đề.

Sợi nhựa ẩm tạo bong bóng khí trong quá trình đùn khi nước chuyển thành hơi nước và bong bóng nổ khỏi nhựa. Sợi nhựa bật ra hoặc tiếng lách tách xuyên qua đầu đùn, và khi quan sát kỹ, thứ gì đó trông giống như khói có thể xuất hiện. Tuy nhiên, vấn đề lớn nhất là bản in sẽ trông thô khi hoàn thành.

Lưu trữ các cuộn trong thùng nhựa với chất hút ẩm giữa các lần sử dụng. Trong một số trường hợp, có thể làm khô ống nhựa trong lò nướng trong vài giờ ở nhiệt độ rất thấp.

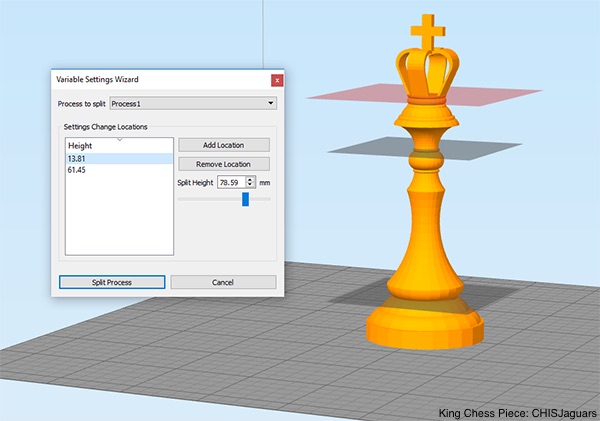

2.7/ Tìm một phần mềm phân lớp mà bạn thích và tìm hiểu nó

Nói về chất lượng in 3D là không thể mà không đề cập đến phần mềm phân lớp. Phần mềm phân lớp là nơi chuyển đổi mô hình 3D thành các hướng dẫn (mã G) điều khiển máy in. Có rất nhiều, rất nhiều loại ngoài kia, hầu hết là miễn phí. Nếu bản in không phải là gọn gàng, thì hãy xem liệu có cài đặt chất lượng tốt hay không. Nó sẽ làm chậm quá trình in xuống một chút, nhưng kết quả có thể đáng để chờ đợi.

Đừng nhảy sang một phần mềm phân lớp khác khi một vài bản in xuất hiện chút lỗi. Nghiên cứu vấn đề chất lượng, sau đó thay đổi một cài đặt tại một thời điểm nhất định. In lại và xem nếu nó cần trợ giúp. Có nhiều cài đặt, vì vậy đây là một số gợi ý để bạn bắt đầu.

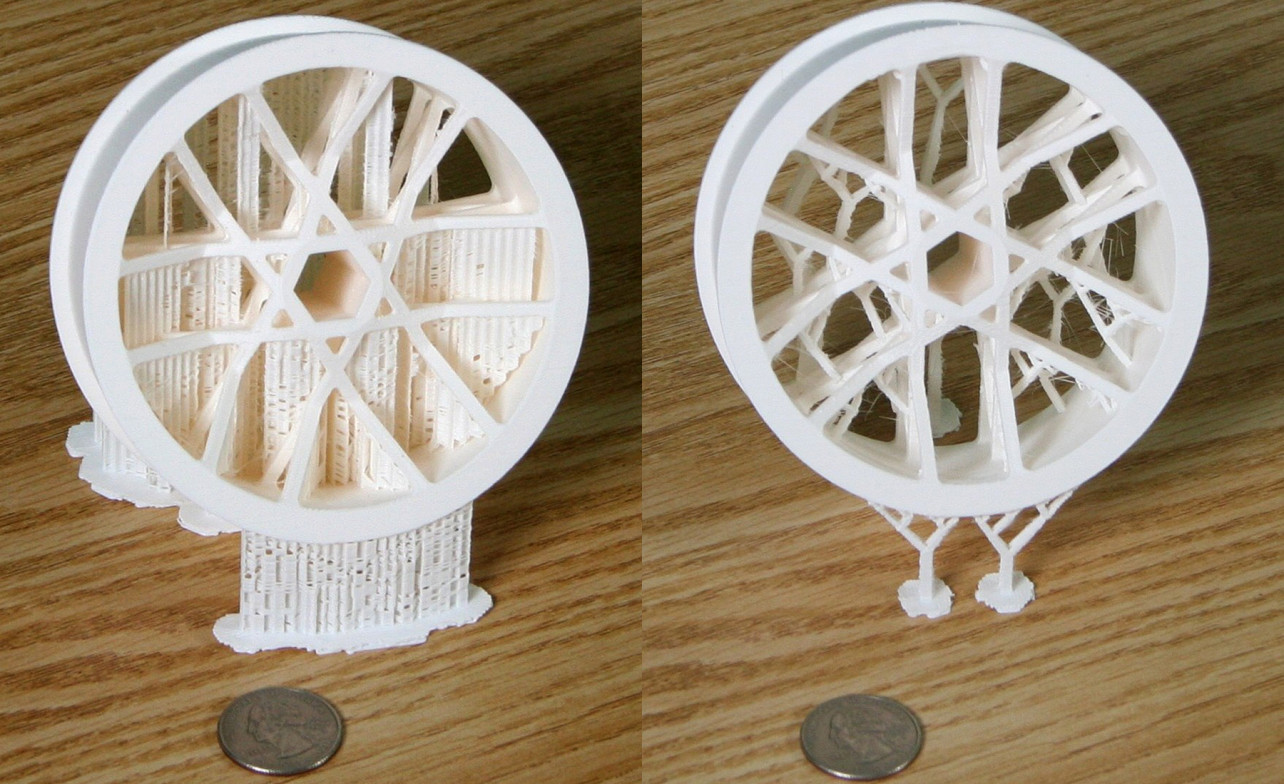

2.8/ Sử dụng Hỗ trợ với chi tiết nhọn

Máy in 3D FDM hoạt động bằng cách đẩy ra sợi nhựa nóng chảy liên kết với lớp bên dưới nó. Khi không có lớp bên dưới để liên kết với nó, thì phần mềm phân lớp có thể cố gắng bắc cầu từ các chi tiết nhọn. Nếu bắc cầu quá dài, sẽ có độ võng, hoặc lỗi hoàn toàn của bản in. Phải mất một ít nghiên cứu và kinh nghiệm để biết cách thức và thời điểm sử dụng hỗ trợ.

Lưu ý: Khi sử dụng các hỗ trợ, một chút xử lý (chà nhám, cắt tỉa) giúp ẩn các vị trí đính kèm.

2.9/ Đóng các khoảng trống theo lớp, lớp trên cùng và dưới cùng

Khi in một cái gì đó có chi tiết, các lỗ nhỏ có thể xuất hiện xung quanh mặt trên và mặt bên. Các vấn đề về chất lượng dọc theo các bên có thể được giúp đỡ bằng cách tăng từ từ số lượng mà lớp chồng lên nhau. Với mỗi điều chỉnh nhỏ, hãy thử in để xem nó có tạo khoảng cách không.

Nếu tốc độ quá cao trong khi tạo ra dòng thông tin, sợi nhựa ép đùn có thể không nằm trong lớp vì đầu đùn không ở vị trí đủ lâu để nó tạo thành liên kết. Trong trường hợp này, giảm tốc độ in, nhưng không quá nhiều, vì các vấn đề khác có thể phát sinh.

Ngoài ra, hãy kiểm tra xem sợi nhựa đang được ép đùn bao nhiêu. Khi thay đổi điều này, hãy thực hiện với những điều chỉnh nhỏ. Tăng tỷ lệ lên hàng trăm (0,01) sau đó là bản in thử với mỗi lần điều chỉnh.

2.10/ Điều chỉnh chuyển động trục Z để tránh kéo

Sau khi có được lớp đầu tiên dính vào, có một đường hiện tại nơi đầu đùn kéo ngang qua bề mặt hoặc lớp của bản in. Điều này có thể được gây ra bởi sự thiếu rút lại sợi nhựa. Chỉ cần điều chỉnh cài đặt này để cải thiện bản in.

Một số phần mềm phân lớp có khả năng hướng dẫn máy in tăng chiều cao của đầu đùn trong khi di chuyển trên không gian trống. Xem nếu điều này được bao gồm trong các cài đặt nâng cao của phần mềm phân lớp của bạn.

2.11/ Làm chậm tốc độ in để tránh tạo sợi lỗi

Sợi lỗi xung quanh các cạnh hoặc xung quanh các tính năng in, làm giảm chất lượng bản in. Những đường khó coi này là do độ rung từ chuyển động của đầu đùn.

Để khắc phục sự cố, giảm tốc độ in. Tuy nhiên, hãy chắc chắn rằng đầu đùn di chuyển đủ để khu vực bị phân lóp không quá nóng và gây ra các vấn đề chất lượng khác.

2.12/ Quá trình chỉnh sửa cho một bản in hoàn thiện

Loại bỏ các hỗ trợ hoặc loại bỏ các khiếm khuyết nhỏ có thể được thực hiện bằng một con dao sắc nét hoặc giấy nhám, đặc biệt là nếu có thêm sơn hoặc đánh bóng.

Một số chất dẻo, như ABS, hoạt động rất tốt với xử lý hơi acetone. Kết quả là một bản in bóng, nhưng làm giảm chất lượng mô hình vì nó hòa tan nhựa, đó là một sự phản ứng hóa học.

Nhựa tổng hợp, như đồng thau hoặc đồng truyền, được cải thiện với chà nhám và một cách đặc biệt để mang lại một bản in xỉn màu. Ví dụ, Brasso làm cho đồng thau có vẻ ngoài bóng.

Sự kiên nhẫn mang lại chất lượng bản in!

Chất lượng là giá trị nỗ lực!

Khi bắt đầu với in 3D, hãy kiên nhẫn và đừng mong đợi bản in hoàn hảo. Hãy coi mọi thay đổi sợi nhựa là một sợi nhựa mới, đặc biệt là khi cuộn nằm trong môi trường mở.

Khi gặp vấn đề về chất lượng, hãy xem thiết lập của bạn và chỉ thay đổi tại một thời điểm trước khi thử một bản in mới. Sau đó, ghi chú về sự thay đổi và cách in mới khác với bản trước.

Hãy nhớ rằng, mỗi bản in là một cơ hội để tìm hiểu một cái gì đó và cải thiện chất lượng tiếp theo!

3/ 11 cách tăng chất lượng bề mặt sau khi in 3D (Áp dụng cho FDM)

Công nghệ in 3D FDM là phổ biến nhất tại Việt Nam, phần nội dung sau chia sẻ kỹ thuật và các cách xử lý sản phẩm sau khi in bằng công nghệ FDM. (Nếu bạn chưa biết công nghệ in 3D FDM là gì, có thể xem qua bài viết: 7 kiến thức cần biết về công nghệ in 3D FDM). In 3d FDM phù hợp với việc tạo ra các sản phẩm trong thời gian ngắn, và để có một bề mặt mịn bạn cần phải xử lý vật liệu. Các bước xử lý vật liệu sau in cũng giúp chi tiết có tính đồng nhất, và tăng khả năng chịu bền.

3.1/ Loại bỏ support dạng rắn

Đây là bước đầu tiên sau khi in, bạn cần tách lớp support để có sản phẩm hoàn thiện. Support hiện nay có 2 loại là loại thường theo vật liệu in và loại support có thể hòa tan trong nước ( in kiểu này phải sử dụng máy in 2 đầu trở lên). Lưu ý rằng: việc loại bỏ support cũng phải cẩn thận để không ảnh hưởng tới chất lượng bề mặt chi tiết.

Các công cụ hỗ trợ loại bỏ support

- Kìm mũi kim

- Nhíp

Việc loại bỏ support cũng không có nhiều khó khăn, và để dễ hơn bạn nên thiết lập khoảng cách support với các mặt của chi tiết từ 0.5mm trở lên. Kèm theo đó là khi gặp các vị trí nhỏ, việc loại bỏ sẽ cần chút kiên nhẫn, sử dụng các loại kìm và nhíp để loại bỏ chúng

Ưu điểm

- Không thay đổi hình học của chi tiết

- Rất nhanh

Nhược điểm

- Không can thiệp vào chất lượng bề mặt in như các đường sọc, nhấp nhô

- Nếu không loại bỏ hết các support thì thẩm mỹ của chi tiết sẽ khá kém

- Thích hợp cho tất cả các loại nhựa nhiệt dẻo FDM

3.2/ Loại bỏ Support dạng hòa tan

Dụng cụ

- Bình dung môi và dung môi

- Máy làm sạch siêu âm ( nếu có)

- Quá trình: Các support hòa tan được loại bỏ thông qua dung môi thích hợp cho mỗi loại. Chúng được ngâm cho tới khi tan hoàn toàn

- Vật liệu hòa tan HIPS thường dùng với ABS

- Vật liệu hòa tan PVA thường dùng với PLA

ưu điểm

- Loại bỏ được support trong các chi tiết phức tạp mà phương pháp support thông thường không làm được

- Bề mặt tiếp xúc giữa support và chi tiết khá mịn

Nhược điểm

- Sử dụng dung môi không đúng cách sẽ làm phai màu chi tiết in và gây ra cong vênh sản phẩm

- Không làm tăng chất lượng bề mặt khi in như nhấp nhô, lằn ranh

- Gây ra các lỗ, vết nhỏ trên sản phẩm nếu vật liệu hòa tan bị rò rỉ khi in3d

- Thích hợp cho tất cả các loại nhựa nhiệt dẻo FDM

3.3/ Chà nhám bề mặt sản phẩm

Công cụ thực hiện

- Giấy nhám 150, 220, 400, 600, 1000 và 2000

- Khăn ướt

- Bàn chải đánh răng

- Xà bông tắm

- Khẩu trang

Quá trình thực hiện

Sau khi support được loại bỏ hoặc hòa tan, chà nhám có thể được thực hiện để làm mịn chi tiét và loại bỏ bất kỳ lỗi nào nhìn thấy, chẳng hạn như đốm màu hoặc vết support. Cấp độ của giấy nhám phụ thuộc vào chiều cao lớp và chất lượng in; đối với chiều cao lớp 200 micron (0.2mm) trở xuống, hoặc in mà không có lỗi, có thể bắt đầu chà nhám với 150 grit. Nếu có những lỗi rõ ràng, hoặc đối tượng được in ở độ cao lớp 300 micron trở lên, hãy bắt đầu chà nhám với 100 grit. Chà nhám nên tiến hành tới 2000 grit, sau khi thực hiện chà nhám thông thường (một cách tiếp cận là đi từ 220 grit đến 400 grit, đến 600 grit, đến 1000 grit và cuối cùng là 2000 grit). Nên làm ướt giấy nhám từ đầu đến cuối, để tránh ma sát và tích tụ nhiệt làm hỏng chi tiết in và giữ giấy nhám sạch sẽ. Bản in nên được làm sạch bằng bàn chải đánh răng và nước xà phòng, sau đó là một miếng vải dính, giữa các cấp độ chà nhám cũng như để ngăn chặn sự tích tụ bụi và cặn. Các chi tiết in3d FDM có thể được chà nhám tới 5000 grit để đạt được và hoàn thiện mịn, sáng bóng.

Kinh nghiệm: luôn vân giấy khi chà, giúp giấy nhám vuông góc cũng như di chuyển song song với bề mặt chà nhám. Bên cạnh đó nếu có vị trí xuất hiện biến đổi màu hoặc có vết xước do giấy nhám gây ra, bạn có thể sử dụng đèn khò để xử lý vị trí đó

Ưu điểm

- Cho chất lượng bề mặt rất mịn

- Các bước xử lý sau đó cũng đơn giản như sơn, phủ

- Thích hợp cho tất cả các loại nhựa nhiệt dẻo FDM

Nhược điểm

- Không phù hợp với các chi tiết nhỏ, quá mỏng vì có thể làm hỏng bản in

- Không phù hợp với chi tiết có bề mặt phức tạp

- Gây ra sai số nếu quá trình chà nhám không đúng cách

3.4/ Hàn nguội

Công cụ thực hiện

- Acetone

- Dụng cụ tạo bọt

Quy trình thực hiện

Khi kích thước của một bản in vượt quá thể tích tối đa của máy in, thiết kế thường được chia thành các phần nhỏ hơn và được lắp ráp lại với nhau sau khi in. Đối với PLA và các vật liệu khác, việc lắp ráp có thể được thực hiện bằng Bond-O hoặc một loại keo thích hợp (lựa chọn keo sẽ phụ thuộc vào nhựa). Đối với ABS, các bộ phận đa phần có thể được hàn với nhau bằng cách sử dụng acetone. Các bề mặt nối cần được quét nhẹ bằng acetone, và giữ chặt với nhau, hoặc kẹp nếu có thể, cho đến khi phần lớn acetone bay hơi. Tại thời điểm này, hai chi tiết được liên kết hóa học với nhau.

Pro-tip: Tăng diện tích bề mặt các tiếp xúc acetone sẽ tăng độ bền của mối nối. Điều này có thể được thực hiện bằng cách kết hợp các khớp nối được thêm vào thiết kế.

Ưu điểm

- Acetone sẽ không làm thay đổi màu sắc bề mặt của bản in nhiều như các loại keo khác

- Sau khi sấy khô, mối nối sẽ thể hiện các tính chất của ABS, làm cho việc hoàn thiện thêm đơn giản và đồng bộ hơn.

Nhược điểm

- Mối nối được hình thành bởi các mảnh hàn ABS cùng với acetone không bền chắc bằng một bản in đồng nhất.

- Việc sử dụng quá mức acetone có thể làm chảy chi tiết này và tác động tiêu cực đến kết quả và dung sai.

3.5/ Làm đầy khe hở trên bề mặt sản phẩm

Công cụ thực hiện

- Nhựa epoxy (chỉ dành cho các khoảng trống nhỏ)

- Autobody filler (cho các khoảng trống lớn và tham gia)

- Sợi nhựa ABS & acetone (chỉ dành cho các khe hở nhỏ và bản in ABS)

Quá trình thực hiện

Sau khi chà nhám một bản in, hoặc hòa tan các support hòa tan, không có gì lạ khi các khoảng trống xuất hiện trên bản in. Trong quá trình in, các khoảng trống được hình thành khi các lớp không hoàn chỉnh do các ràng buộc đường di chuyển và thường không thể tránh khỏi. Các khoảng trống và khoảng trống nhỏ có thể dễ dàng được lấp đầy bằng epoxy (như XTC-3D) và có thể không cần xử lý thêm. Các khoảng trống lớn, hoặc các lỗ rỗng còn lại khi tham gia lắp ráp nhiều bản in, có thể được lấp đầy thành công với chất độn tự động sẽ yêu cầu chà nhám thêm nếu thô. Autobody filler tạo ra một chất làm đầy tuyệt vời, và có thể dễ dàng được chà nhám và sơn sau khi được phủ hoàn toàn. Nó cũng rất mạnh, và sẽ không làm suy yếu nhựa ở khu vực xung quanh; ngược lại, các mảnh được nối với chất độn hoặc các khoảng trống được lấp đầy có xu hướng mạnh hơn nhựa nguyên sinh.

Các khoảng trống trong bản in ABS cũng có thể được lấp đầy bằng cách tạo ra một lớp sợi ABS và acetone, phản ứng hóa học với bản in ABS và thấm vào bất kỳ lỗ rỗng nào trên bề mặt. Nên sử dụng tỷ lệ 1 phần ABS cho 2 phần acetone và sẽ không ảnh hưởng đáng kể đến bề mặt hoàn thiện xung quanh khe hở nếu được áp dụng đúng cách.

Mẹo: Nếu các khoảng trống thấy rõ trong bản in thì trước khi chà nhám, hãy lấp đầy khoảng trống bằng Bond-O hoặc epoxy sau đó chà nhám một lần. Điều này sẽ làm giảm đáng kể tổng thời gian cần thiết để đạt được một bề mặt mịn.

Ưu điểm

- Epoxies dễ dàng được chà nhám và sơn lót, tạo chất lượng bề mặt tuyệt vời.

- Một lớp phủ ABS sẽ có cùng màu với bản in miễn là cùng một loại nhựa được sử dụng, do đó sẽ không có sự đổi màu bề mặt.

Nhược điểm

- Chất độn Autobody, hoặc epoxy polyester khác, khi khô sẽ mờ đi, dẫn đến các bản vá bị đổi màu trên bản in.

- Yêu cầu chà nhám thêm để đạt được một bề mặt đồng đều.

- Có thể ảnh hưởng đến độ chính xác tổng thể của bản in nếu quá trình chà nhám được thực hiện quá mạnh và quá nhiều vật liệu bị loại bỏ.

3.6/ Đánh bóng bề mặt sản phẩm

Công cụ thực hiện

- Hợp chất đánh bóng nhựa

- Giấy nhám 2000 grit

- vải mềm

- Bàn chải đánh răng

- Dụng cụ đánh bóng

Quá trình thực hiện

Sau khi chà nhám một bản in, một chất đánh bóng nhựa có thể được áp dụng để tạo ra nhựa nhiệt dẻo tiêu chuẩn, như ABS và PLA, một bề mặt giống như gương. Sau khi bản in được chà nhám lên đến 2000 grit, hãy lau sạch bụi thừa ra khỏi bản in bằng một miếng vải sau đó lau sạch bản in trong bồn nước ấm bằng bàn chải đánh răng. Cho phép bản in khô hoàn toàn, và đệm bằng cách sử dụng bánh xe đệm hoặc bằng tay với một miếng vải sợi nhỏ và hợp chất đánh bóng nhựa, như Blue Rouge. Blue Rogue là một loại đánh bóng jeweller, được thiết kế dành riêng cho nhựa và tổng hợp và tạo ra độ bóng bề mặt lâu dài. Các chất đánh bóng nhựa khác, chẳng hạn như các loại cho đèn pha xe, cũng hoạt động nhưng một số có thể bao gồm các hóa chất có thể làm hỏng vật liệu in.

Mẹo: Gắn một bánh xe chà nhám vào máy khoan mini có tốc độ thay đổi (hoặc một công cụ quay khác, như máy khoan điện) để đánh bóng các bản in nhỏ. Một máy mài nhám có gắn bánh xe đệm có thể được sử dụng cho các bản in lớn hơn, nhưng đảm bảo bản in không ở một nơi quá lâu. Điều này có thể làm cho nhựa bị nóng chảy, do ma sát.

Ưu điểm

- Đánh bóng bản in mà không sử dụng bất kỳ dung môi nào có thể làm cong bản in và thay đổi dung sai.

- Tạo ra một bề mặt giống như gương nếu được chà nhám và đánh bóng đúng cách, tương tự nhựa đúc.

- Đánh bóng và làm sạch nhựa là kinh tế cao làm cho phương pháp này rất hiệu quả chi phí cho chất lượng hoàn thiện.

Nhược điểm

- In phải được chà nhám kỹ trước khi đánh bóng nếu muốn hoàn thiện giống như gương, có thể chịu được dung sai.

- Sơn lót / sơn có thể không bám dính vào bề mặt sau khi đánh bóng.

3.7/ Sơn bề mặt sản phẩm

Dụng cụ thực hiện

- Vải mềm

- Bàn chải đánh răng

- Giấy nhám 150, 220, 400 và 600 grit

- Sơn lót nhựa

- Sơn phủ

- Miếng dán

- Giấy đánh bóng

- Băng che (chỉ khi sử dụng nhiều màu)

- Găng tay nitrile & khẩu trang thích hợp

Quy trình thực hiện

Sau khi bản in được chà nhám đúng cách (chỉ cần lên đến 600 grit ), bản in có thể được sơn lót. Việc sơn lót nên được thực hiện với hai lớp, sử dụng sơn lót aerosol. Sơn lót aerosol được thiết kế để vẽ mô hình sẽ cung cấp độ phủ đều, và đủ mỏng để đảm bảo các chi tiết của bản in không bị che khuất trước khi bắt phủ. Sơn lót dày, chẳng hạn như những gì có thể mua tại cửa hàng, có thể bị vón cục và cần phải chà nhám đáng kể. Xịt lớp sơn đầu tiên với khoảng cách 15 – 20 cm, để tránh gộp lớp sơn lót. Để lớp sơn lót khô và chà nhám bất kỳ chỗ không hoàn hảo nào bằng giấy nhám 600 grit. Thêm lớp sơn lót cuối cùng trong các lớp giấy dính, một lần nữa rất cẩn thận để ngăn chặn sự tổng hợp.

Một khi lót xong, sơn màu có thể bắt đầu. Nên sử dụng sơn được thiết kế dành riêng cho sơn mô hình. Bề mặt sơn lót nên được đánh bóng và đánh bóng (thanh đánh bóng và dũa đánh bóng được sử dụng bởi các tiệm làm móng có thể được mua trực tuyến và hoạt động hoàn hảo cho ứng dụng này) sau đó làm sạch bằng vải tack. Sơn mô hình bằng cách phủ lớp mỏng; Một vài lớp đầu tiên sẽ trông mờ. Sau khi sơn tạo thành một lớp mờ (thường sau 2-4 lớp), cho phép mô hình nằm yên trong 30 phút để sơn có thể được đặt. Nhẹ nhàng đánh bóng lớp sơn bằng dũa móng tay, và làm theo quy trình này cho từng màu mong muốn (đánh bóng giữa mỗi lớp sơn).

Pro-tip: Khi sử dụng sơn aerosol, đừng lắc lon! Mục đích là trộn các sắc tố hoặc sơn lót mà không làm pha trộn chất phụ gia, điều này sẽ dẫn đến bong bóng trong bình xịt. Thay vào đó, xoay lon trong 2-3 phút

Ưu điểm

- Tạo ra kết quả chuyên nghiệp với sự chú ý đến chi tiết và một số thực hành.

- Cho phép hoàn toàn linh hoạt về hình thức trực quan của sản phẩm cuối cùng, độc lập với vật liệu / màu sắc mà đối tượng ban đầu được in.

Nhược điểm

- Sơn và sơn lót thêm số lượng lớn vào mô hình, điều này sẽ thay đổi dung sai và có thể gây ra vấn đề nếu chi tiết đó là một phần của lắp ráp.

- Có được sơn aerosol chất lượng cao hoặc một chiếc airbrush có thể làm tăng chi phí.

3.8/ Làm mịn bề mặt bằng cách cấp hơi

Dụng cụ thực hiện

- Vải mềm

- Bình chứa dung môi an toàn

- Dung môi

- Khăn giấy

- Lá nhôm (hoặc vật liệu chống dung môi khác)

- Mặt nạ & găng tay chống hóa chất

Quy trình thự hiện

Xếp sản phẩm vào thùng chứa đã chọn bằng khăn giấy dọc phía dưới và lên các cạnh nếu có thể. Điều quan trọng là hơi sẽ không thỏa hiệp với buồng và buồng có thể được bịt kín. Nên dùng hộp đựng bằng thủy tinh và kim loại. Đổ đủ dung môi để làm ẩm, nhưng không ngâm, khăn giấy; điều này cũng sẽ giúp khăn tuân thủ các bên của thùng chứa. Acetone nổi tiếng với khả năng làm phẳng ABS. Đối với PLA, có thể làm mịn bằng các dung môi khác nhau (THF hoặc MEK hoạt động tốt) nhưng nhìn chung sẽ khó khăn hơn để có được bề mặt nhẵn khi so sánh với ABS. Khi làm việc với bất kỳ dung môi nào, vui lòng kiểm tra các quy định an toàn về hóa chất và luôn sử dụng các biện pháp phòng ngừa an toàn thích hợp. Nên đặt một miếng lót nhỏ bằng giấy nhôm, hoặc vật liệu chống dung môi khác ở giữa hộp đựng khăn giấy. Đặt bản in lên miếng lót (với bất kỳ mặt nào đã được chọn làm phần dưới cùng nằm trên miếng lót) và đóng nắp thùng chứa. Đánh bóng hơi sẽ mất một lượng thời gian khác nhau, vì vậy hãy kiểm tra bản in định kỳ. Nhiệt có thể được sử dụng để tăng tốc độ đánh bóng xảy ra, nhưng phải cẩn thận để ngăn ngừa sự tích tụ của hơi có khả năng gây nổ. Khi gỡ bản in ra khỏi thùng chứa, cố gắng tránh chạm vào bản in bằng cách để bản in trên miếng lót và gỡ cả hai khỏi hộp đựng. Bất kỳ điểm nào mà bản in đã được tiếp xúc sẽ có những khiếm khuyết bề mặt, vì lớp vỏ bên ngoài sẽ được bán hòa tan. Cho phép bản in thoát hoàn toàn khí dung môi còn lại trước khi xử lý.

Lưu ý: Nhiều dung môi khí dung và / hoặc nguyên tử là chất dễ cháy / nổ và hơi dung môi có thể gây hại cho sức khỏe con người. Phải hết sức cẩn thận nếu làm nóng dung môi, và luôn in mịn / lưu trữ dung môi trong không gian thoáng khí.

Ưu điểm

- Làm mịn nhiều nhược điểm nhỏ và làm giảm các đường viền có trong bản in mà không cần thêm bất kỳ công việc nào.

- Tạo ra bề mặt rất mịn xung quanh mặt ngoài của bản in.

- Rất nhanh chóng, và có thể được thực hiện với các vật liệu dễ kiếm

Nhược điểm

- Sẽ không làm lành các khoảng trống trên đỉnh cao hoặc che lấp hoàn toàn chiều cao lớp.

- Quá trình làm mịn Vượt qua lớp vỏ ngoài của bản in và do đó điều này ảnh hưởng nặng nề đến dung sai.

- Tác động tiêu cực đến độ bền của bản in do sự thay đổi tính chất của vật liệu in.

- Chỉ phù hợp với vật liệu nhựa ABS

3.9/ Ngâm sản phẩm

Bộ công cụ thực hiện

- Bình chứa dung môi

- Dung môi

- Vít nhỏ

- Dây treo

- Thanh để sấy

- Mặt nạ & găng tay chống hóa chất

Quy trình thực hiện

Đảm bảo rằng thùng chứa được sử dụng đủ rộng và đủ sâu để chứa bản in và dung môi. Đổ đầy bình chứa với một lượng dung môi thích hợp, cẩn thận không văng vãi. Như với làm mịn bằng hơi, nên sử dụng acetone để nhúng ABS và MEK hoặc THF có thể được sử dụng để nhúng PLA. PLA khá bền với việc làm mịn dung môi nên có thể phải mất nhiều nỗ lực để đạt được kết quả mong muốn. Chuẩn bị bản in để nhúng bằng cách vặn một móc mắt hoặc vít nhỏ vào một bề mặt khó thấy của bản in. Vòng dây qua mắt của móc, hoặc xung quanh vít, để bản in có thể được hạ xuống bồn bằng cách sử dụng dây. Nếu dây quá mỏng, nó sẽ không thể chống lại độ nổi của bản in và khiến việc nhúng thích hợp trở nên rất khó khăn.

Sau khi in xong, nhanh chóng nhấn chìm toàn bộ vật thể trong dung môi. Tháo bản in và móc dây qua thanh sấy hoặc giá để cho dung môi bay hơi hoàn toàn khỏi bề mặt. Bản in có thể được lắc nhẹ sau khi gỡ bỏ để tạo điều kiện làm khô và đảm bảo không có các dung môi trong hốc trên bề mặt.

Mẹo: Nếu một khi khô, bản in có màu trắng đục, nó có thể được treo trên dung môi trong một thời gian để cho phép hơi dung môi bay hơi làm tan nhẹ bề mặt. Điều này sẽ khôi phục lại màu in và đảm bảo lớp ngoài sáng bóng.

Ưu điểm

- Làm mịn bề mặt in nhanh hơn nhiều so với đánh bóng bằng hơi.

- Tạo hơi ít hơn nhiều so với các phương pháp đánh bóng dung môi khác, giúp giảm rủi ro về an toàn.

Nhược điểm

- Làm mịn bề mặt của bản in một cách cưỡng bức, do đó dung sai sẽ không được duy trì.

- Nhúng lâu có thể dẫn đến biến dạng hoàn toàn của bản in và thay đổi đáng kể các tính chất vật liệu.

3.10/ Sơn Epoxy

Bộ công cụ

- Nhựa epoxy 2 phần (như XTC-3D)

- Đầu phun bọt

- Thùng trộn

- Giấy nhám 1000 grit hoặc cao hơn

Quy trình thực hiện

Sau khi bản in được chà nhám (chà nhám trước sẽ cho kết quả cuối cùng tốt hơn), làm sạch hoàn toàn bản in bằng vải tack. Trộn tỷ lệ thích hợp của nhựa với chất làm cứng theo quy định trong hướng dẫn cho nhựa, đảm bảo mọi thứ đều được đo chính xác. Nhựa epoxy là tỏa nhiệt khi trộn, vì vậy nên tránh các vật chứa và hộp chứa thủy tinh gồm các vật liệu có điểm nóng chảy thấp. Các thùng chứa được thiết kế đặc biệt để trộn nhựa epoxy được khuyến khích. Các tỷ lệ không phù hợp sẽ làm tăng thời gian sấy khô và epoxy có thể không bao giờ được xử lý hoàn toàn, dẫn đến kết thúc hoàn hảo. XTC-3D là một lớp phủ chuyên dụng được thiết kế để in 3D, nhưng bất kỳ nhựa epoxy 2 phần nào cũng sẽ hoạt động tốt cho ứng dụng này miễn là nó được chuẩn bị đúng cách. Trộn kỹ nhựa và chất làm cứng theo hướng dẫn sử dụng các vòng quay trơn tru, để giảm thiểu số lượng bọt khí được đưa vào hệ thống. Một ít epoxy đi một chặng đường dài, và hầu hết các epoxies chỉ có thời gian làm việc từ 10 – 15 phút nên hãy lên kế hoạch cho phù hợp.

Áp dụng lớp phủ đầu tiên của epoxy bằng dụng cụ tạo bọt, và cố gắng giảm thiểu việc gộp trên bất kỳ bề mặt lõm hoặc chi tiết nào của bản in. Khi bản in đã được phủ đủ, cho phép epoxy xử lý hoàn toàn theo hướng dẫn của nhà sản xuất. Một lớp phủ đầu tiên có thể đủ để làm mịn bản in, nhưng để có một lớp hoàn thiện tối ưu, bản in phải được chà nhám nhẹ bằng giấy nhám mịn (1000 grit hoặc cao hơn) để loại bỏ bất kỳ khiếm khuyết nào. Loại bỏ bất kỳ bụi bằng vải dính và sơn lớp epoxy thứ hai, theo quy trình tương tự.

Ưu điểm

- Lớp epoxy rất mỏng sẽ không ảnh hưởng đến dung sai của bản in rất nhiều (trừ khi bản in được chà nhám trước).

- Cung cấp một lớp vỏ bảo vệ bên ngoài xung quanh bản in.

Nhược điểm

- Các đường của lớp bề mặt vẫn sẽ được nhìn thấy, chúng nằm dưới lớp vỏ trơn nhẵn.

- Sử dụng quá nhiều epoxy có thể dẫn đến việc gộp các chi tiết của bản in và các cạnh, tạo cho bề mặt không chi tiết.

3.11/ Mạ kim loại

Bộ dụng cụ thực hiện (Tự mạ tại nhà)

- Dung dịch Electroforming – Có thể tạo ra dung dịch Electroforming bằng cách trộn một muối kim loại với axit và nước, nhưng trừ khi các phép đo chính xác và chất lượng thành phần rất cao, rất khó để đạt được kết thúc chuyên nghiệp. Mua một giải pháp tiền đề (như giải pháp Midas, sẽ đảm bảo các vấn đề mạ không phải do giải pháp.

- Cực dương hy sinh – Vật liệu của cực dương phải phù hợp với kim loại của dung dịch điện phân, vì vậy nếu sử dụng đồng sunfat trong dung dịch thì phải sử dụng cực dương đồng. Bất kỳ đối tượng làm bằng mạ đáp ứng al có thể được sử dụng (chẳng hạn như dây đồng để mạ đồng), hoặc một dải mỏng của kim loại mạ có thể được mua, được chế tạo riêng cho mạ điện.

- Sơn dẫn điện hoặc acetone & than chì – Bề mặt của bản in phải dẫn điện để mạ hoạt động, có thể đạt được bằng sơn dẫn điện hoặc dung dịch than chì và acetone 1: 1. Sơn dẫn điện sẽ hoạt động cho bất kỳ vật liệu in nào, nhưng dung dịch than chì acetone sẽ chỉ hoạt động đối với ABS.

- Bộ chỉnh lưu nguồn – Pin có thể được sử dụng thay cho bộ chỉnh lưu nguồn, nhưng pin không hiệu quả và sẽ không mang lại kết quả nhanh chóng hoặc nhất quán như bộ chỉnh lưu. Một bộ chỉnh lưu cũng là một lựa chọn an toàn hơn, vì đơn giản là nó có thể được tắt để phá vỡ dòng điện trong quá trình mạ điện.

- Vít dẫn hoặc móc mắt

- Tàu không dẫn điện

- Bộ chì

- Găng tay không dẫn điện và kính bảo vệ – Các giải pháp Electroforming có tính axit, và có thể gây tổn thương mắt nếu văng, vì vậy kính mắt thích hợp là cần thiết. Nó cũng có thể gây kích ứng da và sẽ dẫn điện trong quá trình mạ điện, do đó nên sử dụng găng tay không dẫn điện mọi lúc.

Quy trình thực hiện

Mạ kim loại có thể được thực hiện bằng cách sử dụng mạ điện tại nhà, hoặc một cửa hàng chuyên nghiệp. Mạ kim loại đúng cách đòi hỏi một kiến thức vững chắc về vật liệu, và những gì có thể được thực hiện tại nhà bị hạn chế so với những gì một cửa hàng chuyên nghiệp có thể đạt được. Đối với hoàn thiện cao cấp, và một loạt các tùy chọn mạ bao gồm cả màu, sử dụng một cửa hàng chuyên nghiệp là lựa chọn tốt nhất. Để rõ ràng, quá trình mạ điện bằng đồng sẽ được mô tả dưới đây.

Mạ điện tại nhà có thể được thực hiện bằng cách sử dụng đồng hoặc niken làm tấm đế, sau đó các kim loại khác có thể được mạ lên. Điều quan trọng là bề mặt in càng mịn càng tốt trước khi mạ; bất kỳ sự bất thường và dòng lớp sẽ được nhấn mạnh sau quá trình mạ. Chuẩn bị bản in đã được làm sạch và chà nhám để mạ bằng cách phủ nhựa bằng một lớp mỏng dẫn điện chất lượng cao, hoặc dung dịch acetone và than chì nếu bản in là ABS. Cho phép lớp phủ dẫn điện khô hoàn toàn, và cát nếu cần thiết để đảm bảo bề mặt mịn. Điều cực kỳ quan trọng là giảm thiểu tiếp xúc với bản in tại thời điểm này hoặc đeo găng tay, vì các loại dầu từ da sẽ ảnh hưởng đến quá trình mạ.

Chèn vít hoặc eyehook vào một bề mặt không rõ ràng của bản in và gắn vào một trong các dây dẫn chỉnh lưu; cái này sẽ đóng vai trò là cực âm và phải được kết nối với cực âm của bộ chỉnh lưu. Gắn cực dương đồng vào cực dương của bộ chỉnh lưu bằng dây nguồn thứ hai và đổ đầy bình đã chọn bằng dung dịch mạ điện đồng đủ để phủ hoàn toàn bản in và cực dương đồng. Đặt cực dương vào bồn tắm và bật bộ chỉnh lưu nguồn. Khi bộ chỉnh lưu được bật, hãy đặt bản in vào bồn tắm, đảm bảo nó không tiếp xúc với cực dương tại bất kỳ điểm nào (Hãy cẩn thận ở bước này, vì khi bản in được trong bồn tắm, hệ thống mạ sẽ hoạt động bằng điện và mọi tiếp xúc với dung dịch hoặc cực dương / cực âm có thể gây thương tích). Đặt bộ chỉnh lưu nguồn thành 1-3 volt và cho phép mạ xảy ra cho đến khi bản in được phủ đầy đủ. Điện áp có thể được tăng lên để tăng thời gian mạ, nhưng không vượt quá 5 volt. Đơn giản chỉ cần tắt nguồn chỉnh lưu và loại bỏ bản in sau khi lớp phủ vừa đủ được lắng đọng và làm khô bản in bằng khăn sợi nhỏ. Phủ lên bản in bằng sơn mài kim loại một khi khô để tránh bị ăn mòn.

Ưu điểm

- Một vỏ kim loại mạ làm tăng sức mạnh của phần nhựa, giúp mở rộng đáng kể các ứng dụng và sử dụng tiềm năng của bản in.

- Lớp phủ kim loại bên ngoài rất mỏng, do đó dung sai có thể được giữ chặt nếu mạ được thực hiện đúng cách.

- Tạo ra một bề mặt đẹp, nếu được thực hiện đúng cách, sẽ không giống như một đối tượng in 3D.

Nhược điểm

- Nói chung, rất tốn kém để in các bản in một cách chuyên nghiệp, và mạ điện tại nhà đòi hỏi một số lượng thiết bị kha khá cho một kết thúc chuyên nghiệp.

- Mạ điện tại nhà có thể gây thương tích điện nếu không tuân thủ và tuân thủ đúng quy trình an toàn.