Đường rãnh dẫn tuyến tính

Các dẫn hướng tuyến tính luôn được trang bị cho cácthành phầnmắt xích của máy công cụ, sẽ bao gồm một cơ chế trong đó các viên bi thép hợp kim cứng được lưu thông vô hạn để cho phép (về mặt lý thuyết) một hành trìnhliên tục khi vận hành các đường trượt bi này. Ở đây, các viên bi lăn dọc theo rãnh cầu được hình thành trong một đường ray cứng chính xác và tin cậy (ví dụ: đường ray thường được làm cứng trong khoảng từ 58 đến 64 HRC), điểmcuối cùng chúng bị hất lên bởi đỉnh của một cữ chặn end cap. Tại điểm gặp nhau này, chúng buộc phải thay đổi hướng lưu thông của mình bằng dẫn hướng trở lại của cữ chặn end cap và được dẫn đến một lỗ tuần hoàn được cung cấp bên trong rãnh trượt cầu. Khi đó – bên trong rãnh trượt cầu – những viên bi này tiếp tục đi qua lỗ và được chuyển đến đầu kia của rãnh trượt cầu này. Ngoài ra, những viên bi này sau đó đi qua mạch tuần hoàn cho đến đỉnh của một cữ chặn ở đầu kia, nơi chúng trở lại một lần nữa với các rãnh cầu của các đường ray dẫn và rãnh trượt cầu. Theo cách thúc này, các viên bi lặp lại chuyển động tuần hoàn liên tục của chúng, khi trục của máy được di chuyển dọc.

Đường ray tuyến tính có sẵn ở hai dạng cơ bản khác nhau, chúng là dạng hình tròn hoặc hình vuông / hình chữ nhật trong các mặt cắt tương ứng của chúng. Ví dụ, tiêu chí của một kỹ sư thiết kế máy công cụ để lựa chọn một loại đường ray dẫn hướng tuyến tính so với loại khác, không khác với tiêu chí chọn bất kỳ thành phần cấu thành máy công cụ nào khác.

Hình 4 Một hệ thống dẫn hướng vòng bi tuyến tính đường ray tròn điển hình.

Nó có tuổi thọ xấp xỉ khoảng> 200 lần, hoặc gấp 6 lần khả năng chịu tải của vòng bi thông thường, trong cùng một đường bao dẫn hướng.

Trong trường hợp công nghệ đường ray tròn – được mô tả dưới đây – nó đã được cải tiến đến mức gần như là hoàn hảo trong 60 năm qua, trong khi đường ray hình vuông / hình chữ nhật đã được sử dụng trong hơn 35 năm. Cả hai phiên bản đường ray chắc chắn đã được cải thiện sau nhiều năm trong ứng dụng thực tiễn, với hầu hết các vấn đề thiết kế vốn có trước đó đã được khắc phục hoàn toàn. Với những tiến bộ trong kỹ thuật vật liệu qua những thập kỷ gần đây, nó đã cải thiện đáng kể công nghệ đường ray và các kỹ sư đặc thù của công ty đã cấu hình công nghệ đường ray tuyến tính này thành một phần của khoa học chính xác. Tuy nhiên, hầu hết các trở ngại kỹ thuật chính phát sinh từ việc sử dụng sai đường ray tuyến tính hoặc áp dụng sai. Một số lý do chính cho việc áp dụng sai đường ray như vậy thường xuất phát từ: khuynh hướng cá nhân; định kiến; tính toán nhầm lẫn hoặc đơn giản là một phán đoán về tính thẩm mỹ. Những tác động khá tiêu cực này chủ yếu là do thực tế là các đường ray như vậy có cấu hình tuyến tính tương đối nhỏ, mặc dù chúng có thể tuân theo các chỉ định để tải, tốc độ và mọi yêu cầu thiết kế khác, khi chúng được lắp ghép vào máy công cụ có sự nhầm lẫn, lệch hướng – thì người sử dụng có thể chủ quan kết luận rằng chúng trông hơi kém và dưới cỡ tiêu chuẩn, khi điều này chắc chắn không phải là trường hợp đối với cách nhìn sáng suốt hay nhận thức rõ vấn đề.

Đường ray hình vuông/ hình chữ nhật – được hiển thị một phần bên dưới và chi tiết hơn trong Hình 5 và Hình 6, ban đầu được thiết kế dành riêng cho ngành công nghiệp máy công cụ. Họ đã chủ yếu thay thế và tích hợp các cổ máy, vốn là phạm vi không thể thiếu của băng máy (bệ máy) cho nhiều máy trước đây. Tuy nhiên, một số bàn trượt (giá trượt) và cách tích hợp truyền thống vẫn cần thiết cho độ chính xác và độ tin cậy rất cao trong các tình huống gia công thành phần siêu hiển vi nhất định. Ngoài việc ban đầu được nhắm mục tiêu cho các máy công cụ, các hệ thống đường ray hình vuông/ hình chữ nhật như vậy hiện đã thay thế một loại thiết kế đường ray tròn trong một số ứng dụng trong ngành công nghiệp máy công cụ. Cấu hình đường ray hình vuông/ hình chữ nhật thường cứng vững và bền hơn nhiều so với các ray dẫn hướng tuyến tính khác, nhưng chúng đòi hỏi sự hỗ trợ thẳng, liên tục, có dung sai chặt chẽ cho cả độ phẳng và độ song song. Tuy nhiên, các đường ray tuyến tính hình vuông / hình chữ nhật này không thể mở rộng chiều rộng cho một số máy công cụ lớn hơn, khi so sánh với một cặp đường ray tuyến tính tròn tương đương. Mặc dù đông đảo nhà sản xuất máy công cụ đã quen với việc chuẩn bị băng máy chính xác, nhưng giới hạn khoảng hở đường ray này đối với các dẫn hướng tuyến tính hình vuông / hình chữ nhật nói chung không phải là một vấn đề. Các nhà sản xuất máy công cụ sẽ thường xuyên đưa ra hệ thống đường ray vuông/ hình chữ nhật nhỏ hơn, cứng vững hơn thay vì đường ray tròn. Tuy nhiên, một điểm khác biệt là đường ray hình vuông/ hình chữ nhật thường có giá thành thấp hơn, khi khả năng tải cao hơn cho yêu cầu không gian hạn chế được coi là mong muốn. Ngược lại, kích thước thực tế của các đường ray như vậy có thể cần phải tăng lên, chỉ vì tính thẩm mỹ kỹ thuật của nó; mặt khác, đường ray hình vuông/ hình chữ nhật này có vẻ hơi nhỏ và có thể được coi là tương đối nhỏ so với phần còn lại của các kích thước trong thành phần cấu thành máy công cụ.

a) Đường ray dẫn hình chữ nhật dùng cho máy công cụ

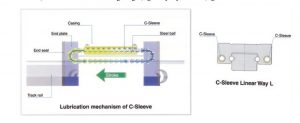

b) Cơ chế bôi trơn của măng song dạng-C ray tuyến tính dạng-L

Hình 5 Thiết kế và xây dựng các dẫn hướng tuyến tính tiên tiến cho các máy hiệu suất cao

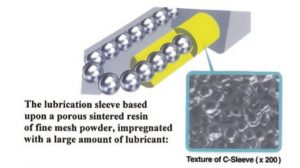

a) Măng song bôi trơn dựa trên một loại nhựa thiêu kết xốp với cấu trúc bột lưới mịn, được ngâm tẩm với một lượng lớn chất bôi trơn

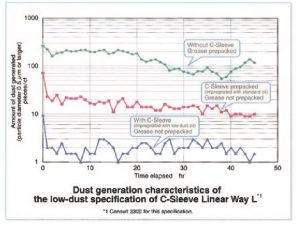

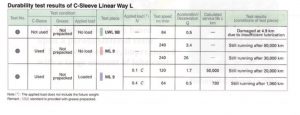

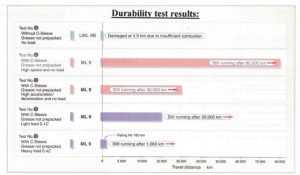

b) Điều kiện và kết quả kiểm tra độ bền của măng song C với rãnh tuyến tính L

Hình 6 Chế độ thử nghiệm độ bền cho các dẫn hướng tuyến tính trong môi trường làm việc khác nhau

Hình 7 Một dẫn hướng lăn chuyển động tuyến tính vuông điển hình, kết hợp hai hàng bi thép được sắp xếp theo bốn điểm tiếp xúc với ray dẫn – có thể được trang bị cho máy công cụ CNC có trục trục tuyến tính

Ưu điểm chính và khác biệt của đường ray vuông so với đường ray tròn là độ chính xác vị trí-định vị rất cao. Thông thường, một đường ray vuông có quy môvề độ chính xác và độ tin cao hơn so với đường ray tròn tương đương, một đặc tính đặc biệt hữu ích cho chất lượng: các ứng dụng về tiện, phay, mài. Đặc trưng, một đường ray dẫn hướng hình vuông có thể đạt được độ chính xác trong khoảng ≤ 5 đến 25µm trên một chiều dài tuyến tính > 3 m, so với 250µm đối với đường ray dẫn tròn – trên một khoảng cách giống hệt nhau. Hơn nữa, đường ray vuông có thể thực hiện độ tin cậy và độ chính xác này cho tải tức thời, trong khi đối với một bàn trượt đơn và được trang bị một đường ray đơn, nó được coi là phù hợp hơn cho chuyển động này so với đường ray tròn. Do khả năng chính xác đo lường này trên đường ray tuyến tính tròn và do đường ray vuông xử lý tải trọng cao hơn với độ chính xác và độ tin cậy cao, hầu hết người dùng sau cùng đều cho phép độ trơn tru ít hơntrong hoạt động vận so với đường ray tròn cung cấp. Mặc dù một đơn vị đường ray tuyến tính biên dạng vuông đơn có thể đối phó với tải tức thời, nó thường không được khuyến khích. Định mức là sử dụng hai hoặc nhiều đơn vị đường ray vuông này vì chúng có khả năng cân bằng tải trọng ứng dụng hoặc phân phối trọng lượng đồng đều hơn – do đó hỗ trợ tác động tuyến tính và quay động học của các đường ray như vậy.

Như đã đề cập, đường ray vuông có khả năng chịu tải cao hơn nhiều, tính năng này được xác định là, “Lượng tải mà nó tồn tại khi di chuyển theo một khoảng cách xác định. Bằng ví dụ về đánh giá khả năng tải trọng này, đường ray vuông có thể được dự kiến sẽ rất dễ dàng mang tải 20,000 N trong khoảng cách ≥ 100 km. Ở đây, phần tử lăn của đường ray dẫn và độ mòn đường ray kèm theo đó sẽ là tối thiểu, bởi vì nó không trượt, nhưng như tên gọi của nó, nó có tiếp xúc lăn. Nhiều công ty sản xuất đường ray dẫn tuyến tính thực hiện các chế độ thử nghiệm toàn diện cho các sản phẩm của họ, như được mô tả trong hình 6. Một trong những đóng góp chính cho tuổi thọ kéo dài của các vòng bi loại tuyến tính là hệ thống bôi trơn được sử dụng để bôi trơn cho các phần tử lăn của nó. Ở đây (ví dụ, hình 6a), hệ thống ống mao dẫn cung cấp chất bôi trơn thông qua măng song dạng C nhựa xốp hoặc tấm – có lớp lót bằng thép được hình thành, trong trường hợp này, từ bột nhựa mịn thiêu kết và bằng cách ngâm tẩm –dưới chân không – một lượng lớn dầu bôi trơn vào các khe rỗng mở của nó. Hành động này cho phép cấp dầu trong một thời gian dài. Chất bôi trơn thông qua hoạt động của mao dẫn được cung cấp và hướng đến các viên bi thép cứng khi chúng lưu thông xung quanh rãnh tuyến tính kèm theo (tức là được mô tả trong hình 5b, bên trái và hình 6a).

Tuổi thọ của đường ray vuông chủ yếu phụ thuộc vào loại môi trường sản xuất mà nó phải lưu trú, kết hợp với các chiến lược bôi trơn và bảo dưỡng thích hợp. Nếu tất cả các tham số này bằng nhau, thì đường ray tròn có phần khả dụng hơn trong sử dụng thực tế, bởi vì lắp ráp cơ bản của nó là một bộ phù hợp hơn và do đó không nhạy cảm với các biến đổi môi trường và gia công nhẹ. Tương tự, một đường ray vuông sẽ nhạy cảm hơn với bất kỳ mảnh vụn, tàn tích nào trên đường ray, mặc dù nó có công suất và khả năng chống va đập cao hơn khi sử dụng trên máy công cụ, giả sử những tác động thực tế này không ảnh hưởng đến các yếu tố lăn của nó.

Vòng bi trơn – với bôi trơn thủy động lực học

Bất cứ khi nào có một yêu cầu cụ thể để lắp vòng bi trơn vào khối quay lớn trong các tổ hợp lắp ráp máy công cụ khổng lồ (Hình 8a), một hệ thống bôi trơn thích hợp cần được sử dụng và các hệ thống này có thể được phân loại thành ba phân loại riêng biệt:

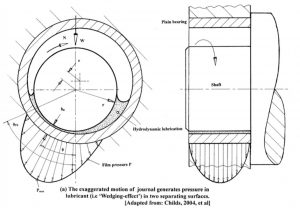

a) Chuyển động phóng đại của ngõng trục tạo ra áp suất trong chất bôi trơn (tức là hiệu ứng nêm) ở hai bề mặt ngăn cách.

Plain bearing: Vòng bi trơn

Hydrodynamic lubrication: Bôi trơn thủy động:

Film pressure P: Màng áp suất P

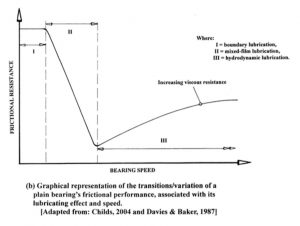

b) Biểu diễn bằng đồ thị các chuyển đổi/ biến thiên của hiệu suất ma sát của ổ trục trơn, liên quan đến tốc độ và tác dụng bôi trơn của nó.

b) Biểu diễn bằng đồ thị các chuyển đổi/ biến thiên của hiệu suất ma sát của ổ trục trơn, liên quan đến tốc độ và tác dụng bôi trơn của nó.

Hình 8 Bôi trơn thủy động xảy ra với ổ trục trơn

- Loại I – ở đây, các vòng bi yêu cầu sử dụng chất bôi trơn từ nguồn bên ngoài, chẳng hạn như dầu hoặc mỡ;

- Loại II – trong sự thích ứng này, các vòng bi chứa chất bôi trơn được giữ trong các vách ngăn (tức là ma trận kim loại) của vòng bi, chẳng hạn như: đồng; than chì….; đặc trưng, các vòng bi này yêu cầu một chất bôi trơn được cung cấp bên ngoài để đạt được hiệu suất tối đa;

- Loại III – trong trường hợp này, các vòng bi được sản xuất từ các vật liệu có khả năng giữ lại chất bôi trơn bên trong – thông thường thông qua vòng bi thiêu kết. Loại vòng bi này được coi là tự bôi trơn một cách cổ điển và như vậy có thể hoạt động mà không cần cung cấp chất bôi trơn bên ngoài.

Đối với phần lớn các vòng bi trơn đã được trang bị cho các máy công cụ tải nặng, có tồn tại chỉ ba loại quan trọng nhất của dầu bôi trơn:

- Điều kiện màng phủ;

- Điều kiện hỗn hợp hoặc đường biên;

- Điều kiện khô ráo.

Trong trường hợp điều kiện màng phủ, đây là khi tải vòng bi chỉ được hỗ trợ bởi một màng chất lỏng bôi trơn – không có tiếp xúc giữa hai bề vòng bi. Trong khi đối với các điều kiện hỗn hợp hoặc đường biên, tải được thực hiện một phần bởi tiếp xúc bề mặt trực tiếp và một phần bởi một màng hình thành giữa hai đường biên. Cuối cùng, vòng bi trong điều kiện khô ráo có toàn bộ tải trọng được hỗ trợ bởi mặt tiếp xúc mặt. Như đã mô tả, chất lỏng bôi trơn dẫn đến một là điều kiện màng phủ hay là điều kiện bôi trơn biên, do đó, hệ thống vòng bi được thiết kế một cách chính xác sẽ giảm ma sát bằng cách loại bỏ mọi tiếp xúc bề mặt tiềm ẩn giữa cổ trục/ ngõng trục và vòng bi thông qua các tác động của động học chất lỏng. Là một hướng dẫn chung về hiệu suất của vòng bi trơn, điều này có thể thu được một cách đơn giản bằng cách tính mô-đun “M” của vòng bi, được định nghĩa theo cách sau:

M = µ*ν/ρ

Trong đó:

- µ: là độ nhớt động lực của chất bôi trơn (centipoise “cp”).

- ν: là vận tốc thẳng của ngõng trục quay (m s − 1).

- ρ: là áp lực của ổ trục được tính toán trên diện tích hình chiếu của ổ trục (MPa).

NB 1 cp = 1000 Pa s.

Một nguyên tắc chung của yếu tố thiết kế theo kinh nghiệm là ngay từ lúc bắt đầu củachất bôi trơn màng dày, xảy ra ở mô đun vòng bi (M) là 75.

Vòng bi chất lỏng có thể được bôi trơn bằng thủy tĩnh hoặc thủy động lực. Trong trường hợp vòng bi được bôi trơn thủy tĩnh, nó thường được bôi trơn bằng bơm bên ngoài liên tục duy trì một lượng áp suất tĩnh. Trong khi trong trường hợp vòng bi được bôi trơn thủy động lực học, áp lực trong màng dầu được duy trì bởi vòng quay liên tục của cổ trục (ngõng trục). Vòng bi thủy tĩnh chỉ vào trạng thái thủy động lực khi cổ trục đang quay. Vòng bi thủy tĩnh luôn sử dụng dầu bôi trơn, ngược lại, vòng bi thủy động có thể sử dụng dầu hoặc mỡ để bôi trơn. Vòng bi thủy động đòi hỏi chi tiết hơn trong thiết kế và hoạt động của chúng so với vòng bi thủy tĩnh. Hơn nữa, các vòng bi thủy động lực này cũng dễ bị mài mòn hơn, bởi vì bất kỳ sự bôi trơn nào không xảy ra cho đến khi có một vòng quay của trục. Ở tốc độ quay chậm, bôi trơn có thể không đạt được sự tách biệt hoàn toàn giữa trục và ống lót của nó. Kết quả là vòng bi thủy động lực có thể được hỗ trợ bằng cách kết hợp vòng bi thứ cấp, mà có sự hỗ trợ trục trong suốtgiai đoạn “khởi động và dừng lại”, do đó bảo vệ bề mặt gia công chịu lực tốt của các vòng bi cổ trục đắt tiền này.

Hệ quả là, ở trạng thái thủy động lực, một cái nêm (hay còn gọi là cái chốt, miếng chêm) bôi trơn được hình thành nên, có khả năng nâng cổ trục xung quanh đường trục quay của nó – xem hình 8a đó là do biên dạng áp lực thủy động xảy ra với vòng bi cổ trục hình trụ này. Cổ trục cũng hơi dịch chuyển theo chiều ngang theo hướng xoay (được mô tả trong hình 8a, bên trái). Vị trí của cổ trục được đo bằng góc độ của nó. Góc này được hình thành giữa chiều dọc và đường thẳng đi qua tâm của tạp chí và tâm của cổ trục và được gọi là tỷ lệ lệch tâm. Độ lệch tâm này được định nghĩa là: “Tỷ lệ khoảng cách giữa tâm của cổ trục từ tâm của vòng bi, đến khoảng hở xuyên tâm tổng thể”. Cả góc độ và tỷ lệ lệch tâm đều phụ thuộc vào các điều kiện sau: hướng quay; tốc độ quay; cộng với tải trọng. Trong trường hợp vòng bi thủy tĩnh, áp suất dầu cũng sẽ có ảnh hưởng đến tỷ lệ lệch tâm. Trong các thiết bị điện từ như động cơ, lực điện từ có thể chống lại tải trọng lực, khiến cổ trụctiếp nhận một số vị trí bất thường.

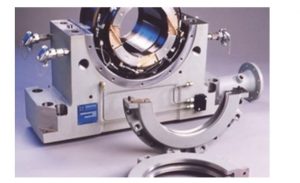

Hình 9 Mô tả cụm chi tiết lắp ráp để tạo ra vòng bi thủy động

Việc lắp ráp từng phần các chi tiết liên hợp và phức tạp để tạo ra vòng bi thủy động tốc độ cao chính xác và tin cậy, trước khi lắp đặt vào máy công cụ.

Một nhược điểm khác biệt cụ thể đối với vòng bi cổ trục thủy lực được bôi trơn bằng chất lỏng trong máy móc tốc độ cao được gọi là độ xoáy dầu, là kết quả của rung động tự kích của cổ trục quay. Do đó, độ xoáy dầu là phổ biến khi nêm bôi trơn trở nên không ổn định, do sự xáo trộn nhỏ của cổ trục do các lực phản ứng từ màng dầu gây ra chuyển động tiếp theo, gây kích cả màng dầu và cổ trục để xoáy về vỏ vòng bi. Đặc trưng, tần số xoáy này thường là ≈ 40% tốc độ quay của cổ trục. Trong các tình huống cực biên, xoáy dầu có thể dẫn đến tiếp xúc trực tiếp giữa cổ trục và vòng bi và trong những trường hợp như vậy, nó có thể nhanh chóng làm hao mòn vòng bi. Tiếp tục chủ đề này hơn nữa, trong một số trường hợp, tần số của xoáy trùng với tốc độ quay quan trọng của trục máy và trong điều kiện này, nó được gọi là roi dầu (vắt dầu). Điều kiện roi dầu này tiềm ẩn sẽ rất nguy hại và tốn kém cho toàn bộ tổ hợp vòng bi.

Bất kỳ tình huống xoáy dầu tiềm ẩn nào cũng có thể được ngăn chặn bằng một lực ổn định được áp dụng cho cổ trục. Các thiết kế vòng bi cụ thể cố gắng sử dụng một hình dạng vòng bi để mang lại một trở ngại cho chất lỏng xoáy này, hoặc để cung cấp một tải ổn định để làm giảm xoáy. Một thiết kế vòng bi như vậy được gọi là một lỗ khoan hình elip. Trong thiết kế lỗ khoan hình elip này, các miếng chêm (nêm điều chỉnh/ miếng đệm) đã được chuẩn bị đặc biệt để lắp đặt giữa hai nửa của giá đỡvòng bi, trước khi lỗ khoan được gia công theo kích thước. Sau đó, sau khi những miếng chêm này đã được gỡ bỏ, lỗ khoan vòng bi dường như có một sự tương đồng với hình dáng quả chanh. Loại bỏ miếng chêm làm giảm độ hở theo một hướng của lỗ khoan, đồng thời tăng tải trước theo hướng đó. Nhược điểm khác biệt của thiết kế hình dáng quả chanh này là khả năng chịu tải thấp hơn đáng tiếc khi so sánh với các vòng bi cổ trục tương tự. Một lỗ khoan hình quả chanh như vậy vẫn sẽ dễ bị xoáy dầu ở tốc độ quay cao; tuy nhiên, chi phí sản xuất của nó có xu hướng thấp hơn một chút so với các vòng bi cổ trục tương đương.

Nếu người ta xem xét đường cong ZN/ P cổ điển, hoặc đường cong Stribeck như thường được biết đến, được thể hiện dưới dạng đồ họa trong hình 8b, có ba điều kiện bôi trơn – trước đây đã được đề cập đến (tức là: đường biên; màng hỗn hợp; cộng với bôi trơn thủy động lực học) – đây là một chức năng của tốc độ quay của vòng bi. Vì vậy, khi ngưng lại hoặc ở tốc độ quay trục chậm, cổ trục sẽ tiếp xúc với mặt dưới của vòng bi – tình trạng này được gọi là bôi trơn biên và sự hao mòn đáng kể có thể xảy ra trong suốt thời gian này. Hơn nữa, khi vòng quay của trục tăng lên, dầu bị ép xung quanh bởi trục xuyên qua khe hở giữa trục và vòng bi, để trục bắt đầu nổi trên màng dầu (xem hình 8a) – điều kiện này được gọi là bôi trơn màng mỏng. Ở đây, cổ trục đôi khi có thể kết nối với vòng bi đặc biệt khi tải sốc xảy ra. Tại các vòng quay trục thấp này, chỉ một lượng hao mòn vừa phải có thể xảy ra. Cuối cùng, ở tốc độ quay cao, độ dày màng dầu này tăng lên, làm cho trục tăng cao hơn cho đến khi đạt đến điểm nơi mà cổ trục không tiếp xúc với vòng bi – trạng thái này được gọi là bôi trơn thủy động lực học – nơi mà không có sự hao mòn/ hư hỏng tồn tại ở giai đoạn này. Cũng cần lưu ý rằng khi tốc độ quay vẫn tăng hơn nữa, lực cản ma sát cũng sẽ tăng – như được minh họa trong hình 8b.

Dầu bôi trơn được sử dụng trong các vòng bi cổ trục có thể cần phải làm mát, nếu nhiệt độ hoạt động của chúng tăng lên phạm vi trên mức của đặc điểm kỹ thuật của nó. Bôi trơn điều áp cho phép bất kỳ mảnh vụn, tàn dư kim loại nào hiện diện được lọc ra và sau đó tuôn ra khỏi vòng bi. Vòng bi cổ trục tốc độ cao luôn được bôi trơn bằng dầu, thay vì dầu mỡ. Độ nhớt của vòng bi cổ trục có thể dao động trong phạm vi khoảng từ 20 đến 1500 cSt, mặc dù cấp độ nhớt phụ thuộc vào tốc độ quay trục của vòng bi; nhiệt độ dầu: cùng với tải liên quan của nó.

Có nhiều nguyên nhân tại sao một vòng bi cổ trục có thể thất bại và một cơ chế phổ biến là mất chất bôi trơn; Đây không hẳn là lỗi một vòng bi hư hỏng, là lỗi hệ thống. Trong khi, cơ chế hỏng hóc phổ biến tiếp theo có thể hiện diện là do phá huỷ mỏi và một trong những cân nhắc quan trọng nhất đối với vòng bi lót phủ vật liệu là khả năng chống mỏi.