- Mạch điều khiển hở và mạch điều khiển kín

Hệ điều khiển hiện nay trên máy công cụ điều khiển số là điều khiển CNC. Đặc trưng của điều khiển này là một đường tác dụng hở (hình 69). Hệ điều khiển cấp các giá trị cần vào máy công cụ mà không trực tiếp kiểm soát nó.

Vì mạch điều khiển hở cung cáp các tín hiệu đầu ra không chính xác nên cần được điều chỉnh lại. Điều Chỉnh là một quá trình tác động, ờ đó đại lượng cần điều chỉnh được thu nhận liên tục và được hiệu chỉnh để có giá trị ’đúng với yêu cầu.

Vòng tác động kín này được gọi là mạch điều khiển kín (hình 70).

Hình 70. Nguyên lý của mạch điều khiển kín

Trên máy công cụ CNC mạch điều khiển kín được ứng dụng để điều khiển vị trí các trục.

- Điều khiển CNC

- Cấu tạo và chức năng

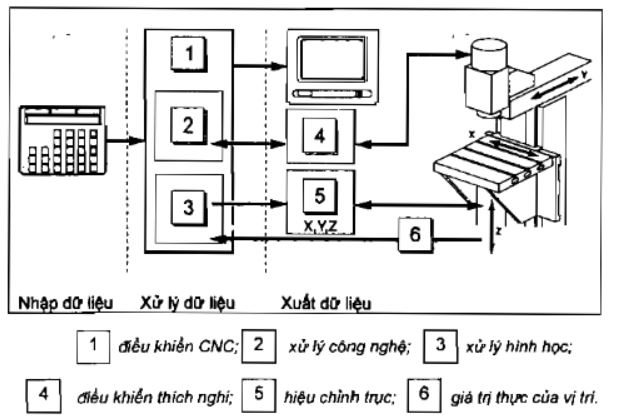

Điều khiển CNC có nhiệm vụ giải mã chương trình NC và xử lý tiếp các thông tin liên quan tới công nghệ và hình dạng hình học. Với sự hỗ trợ của hệ điều khiển CNC, các bộ phận tương ứng của máy công cụ CNC được điều khiển và điều chỉnh để gia công được các chi tiết theo yêu cầu. Các chức năng của hệ điều khiển CNC gồm: nhập dữ liệu, xử lý dữ liệu và xuất dữ liệu (hình 71).

- Nhập dữ liệu và xừ lý dữ liệu

Việc nhập dữ liệu trong điều khiển CNC về cơ bản diễn ra trong khu vực điều khiển bao gồm bàn phím và màn hình, ở đây các chương trình NC có thể được thiết lập và quản lý, dữ liệu có thể được nhập vào hoặc gọi mô phỏng chương trình. Chương trình NC cũng có thể được ghi nhớ hoặc lưu trữ dữ liệu ờ bên ngoài, ví dụ, trên băng từ, hoặc trước đây trên băng đục lỗ. Đồng thời nó cũng có khả năng liên kết với các dữ liệu từ bên ngoài thông qua các giao diện hay nổi mạng tới máy tính chủ (vận hành DNC), tạo ra và quản lý các chương trình NC (hệ thống điều khiển) trên máy tính này.

Hình 71. Cấu trúc điêu khiển CNC

xử lý dữ liệu của hệ điều khiển CNC có nhiệm vụ thiết lập dữ liệu từ chương trình NC, các dữ liệu này cần thiết cho hoạt động của máy công cụ CNC để gia công chì tiết.

Các dữ liệu công nghệ để thực hiện các công việc như chọn dao, chọn chiều quay, điều chỉnh số vòng quay của trục chính hoặc tắt, mờ nước làm mát. Chúng được chuyển vào các bộ phận tương ứng của máy công cụ CNC thông qua bộ điều khiển thích nghi.

Các thông tin hình dạng hình học của chương trình NC được biên dịch từ hệ điều khiển CNC, theo giá trị cần có, có lưu tâm tới các bước tiến dao, cho từng truyền động của các trục. Các hành trình chuyển động vừa được tạo ra, tiếp tục được điều khiển bởi mạch điều khiển kín cho các vị trí của trục tiến dao.

- Thực hiện các chuyển động chạy nội suy

Biên dạng cho trước trong kỹ thuật được dẫn dắt từ các phần từ đường thẳng và đường tròn. Do vậy hầu hết tất cả các hệ điều khiển CNC ngày nay được trang bị hoàn chỉnh với nội suy đường thẳng và cung tròn. Trong các hệ điều khiển CNC của chúng ta cũng có nội suy parabol bậc 2 và bậc 3, nội suy đường xoắn ốc và nội suy đường phi tuyến.

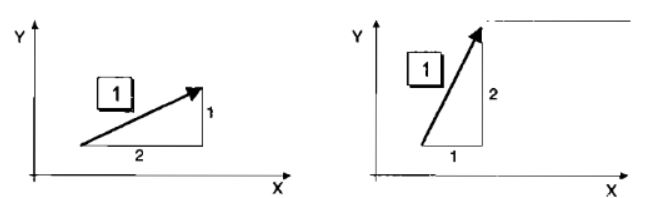

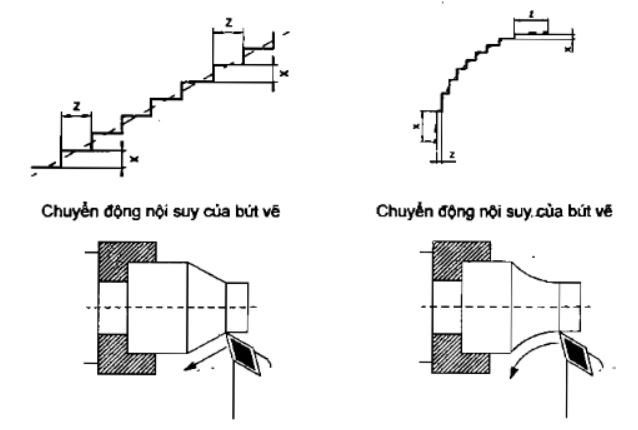

Nếu một dụng cụ chạy theo đường thẳng từ một điểm xuất phát tới điểm đích không song song với trục thì gọi là nội suy đường thẳng. Đề đạt được quỹ đạo thẳng của dụng cụ, các chuyển động nội suy của các trục tham gia phải được xác định phù hợp với nhau. Do vậy tỷ lệ bước tiến của từng trục sẽ ấn định hướng chuyển động thẳng (hình 72 và 73).

Hình 72, 73: Tỷ lệ bước tiến các trục

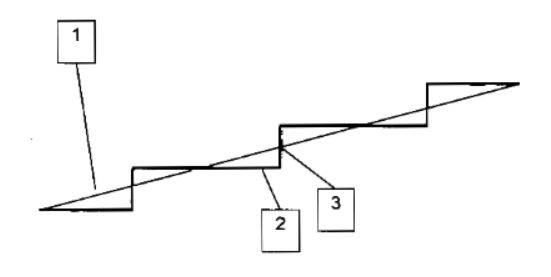

Nguyên tắc chuyển dịch của một dụng cụ theo đường zíczăc, thẳng và cung tròn trong một bề mặt được giải thích tốt nhất bằng một máy vẽ với các động cơ bước. Động cơ bước được điều khiển bằng xung điện. Do các xung điện âm hoặc dương mã trục của động cơ quay giật cục quanh một góc xác định theo chiều phải hoặc chiều trái. Điều này dẫn tới, mỗi trục trong hai trục của máy vẽ chỉ có thể đạt được một giá trị quay xác định. Qua đó máy vẽ chỉ có thể chạy được các điểm của một lưỡi đẩy trên bề mặt vẽ. Như trên màn hình máy tính, một đường dốc hình thành bởi các chuyển động song song với trục của đầu máy vẽ (xem hình 74).

Hình 74. Đường dịch chuyển của đầu máy vẽ

Nội suy dịch chuyển của hệ điều khiển CNC cũng theo cách thức tương tự. Nó tính toán các giá trị trung gian cần thiết cho việc nội suy và chuyển chúng như là những giá trị cần cho mạch điều khiển kín.

Trường hợp nội suy đường thẳng, hai hoặc ba trục đồng thời dịch chuyển (hình 75), trong đó các chuyển động của chúng được phối hợp theo một tỷ lệ nhất định.

Nội suy cung tròn (hình 76): dụng cụ di chuyển từ một điểm xuất phát theo một quỹ đạo dạng cung tròn. Chuyển động của dụng cụ có thể cùng 80

hoặc ngược chiều kim đồng hồ. Để đạt được quỹ đạo dụng cụ là dạng cung tròn, các chuyển động dịch chuyển ờ cả hai trục phải được phối hợp với nhau, phụ thuộc vào cả quãng đường đã dịch chuyển. Mỗi trục chuyển động theo dạng hình sin cũng như cosin. Giao thoa của cả hai trục cho ra cung tròn.

Mỗi trục của máy công cụ CNC nhận tín hiệu dịch chuyển từ hệ thống điều khiển CNC.

Hình 75: Nội suy đường thẳng Hình 76: Nội suy cung tròn

Các tín hiệu này được mã hoá và dựa vào chương trình NC đã cho.

Chúng được xừ lý bời bộ điều khiển và chuyển tiếp tới động cơ chuyển động tiến. Hành trình dịch chuyển của dụng cụ được cho trước chính xác trong chương trình NC. Tuỳ theo dạng dịch chuyển ta phân biệt các loại điều khiển sau:

• Điều khiển điểm

- Điều khiển đoạn thẳng

- Điều khiển côngtua (côngtua được hiểu là một đường hoặc một mặt bất kỳ);

– Điều khiển côngtua 2D.

- Điều khiển côngtua 21/2

- Điều khiển côngtua 3D.

- Điều khiển điểm

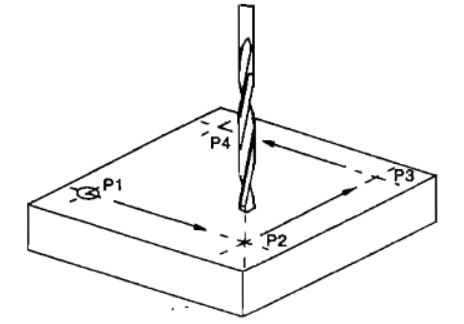

Đây là kiểu điều khiển đơn giản nhất. Trong điều khiển điểm, một điểm đích được tiếp cận với tốc độ nhanh, tại đây quá trình gia công sẽ được thực hiện (xem hình 77). Với cách thức này, các điểm đích khác lần lượt được tiếp cận điều khiển và gia công. Điều khiển điểm chỉ được thực hiện trong hành trình nhanh của máy với tốc độ tiến Fmax của bàn máy hoặc xe dao.

Điều khiển điểm được ứng dụng khi chỉ cần gia công tại một số điểm nhất định, ví dụ như khoan, khoét, doa, tarô ren, hàn điểm, dập đột.

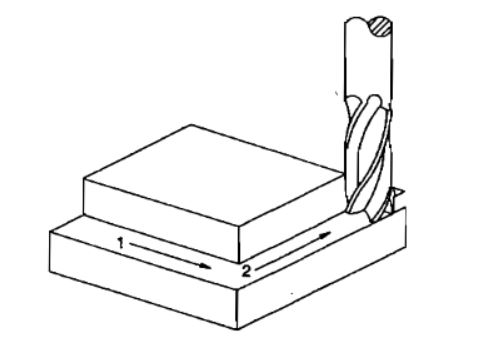

- Điều khiển đoạn thẳng

Với điều khiển đoạn thẳng, hành trình dịch chuyển với lượng tiến dao đã được lập trình của dụng cụ cắt chì có thể được điều khiển song song với một trục (xem hình 78).

Biên dạng của chi tiết gia công được tạo ra chỉ có thể là các đường song song với trục.

Điều khiển đoạn thẳng được sử dụng trong các trường hợp chỉ gia công trên mặt phẳng song song với băng máy, ví dụ như tiện trụ hoặc tiện mặt đầu. ở các trường hợp này việc gia công chỉ diễn ra theo một hưởng.

Hình 78. Điều khiển đoạn thẳng

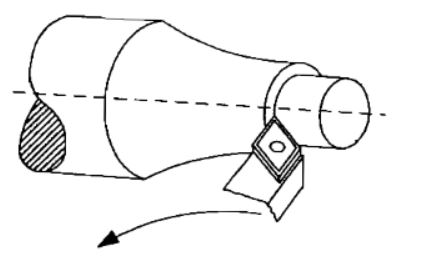

- Điều khiển côngtua

Với điều khiển côngtua, hành trình dịch chuyển (đường thẳng, đường nghiêng, đường cong, đường phi tuyến) cỏ thể được điều khiển trong mặt phẳng hay trong không gian.

Biên dạng bất kỳ có thể được gia công dưới tác động.phối hợp có điều khiển của hai hoặc nhiều động cơ bước tiến (hình 79). Để có thể thực hiện đồng thời chuyển động ở các trục máy, trước đó các giá trị trung gian – trên đồ thị được định nghĩa toán học từ điểm xuất phát tới điểm đích – phải được hệ điều khiển CNC tính toán.

Hình 79. Điều khiển côngtua trên máy tiện CNC

Tuỳ theo số trục có thể điều khiển được đồng thời người ta chia điều khiển côngtua như sau:

- Điều khiển côngtua 2D

Vởi điều khiển 2D, hai trục có thể được điều khiển đồng thời, như vậy chuyển động thẳng hay dạng tròn cùa dụng cụ có thể được thực hiện trên một mặt phẳng (hình 80).

Hình 80. Điều khiển cốngtua 2D

Nếu một máy phay CNC có 3 trục, điều khiển cóngtua 2D có nghĩa là các biên dạng có thê được phay với điều khiển hai trục. Trục thứ ba phải được tiến dao độc lập với hai trục kia.

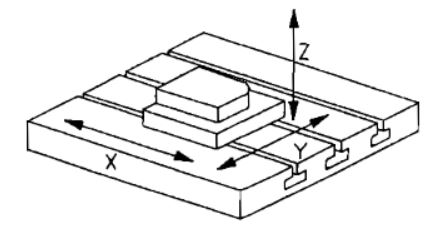

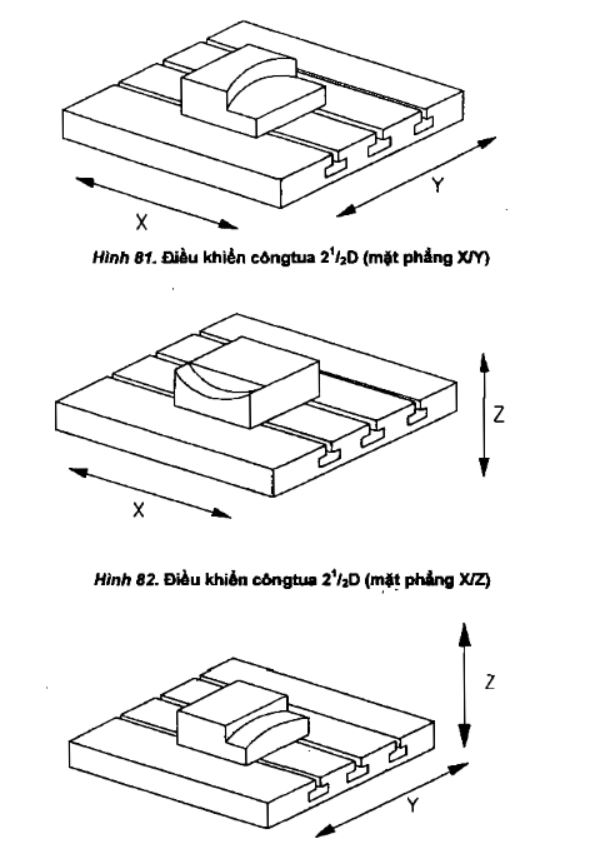

- Điều khiển côhgtua 21/2D

Điều khiển 21/2D cho phép chuyển động của dụng cụ trong nhiều mặt phẳng, trong đó nội suy được chuyền đổi tương ứng tại hai trong ba mặt phăng chinh.

Trong điều khiển 21/2D cả ba trục đều điều khiển được, tuy nhiên trong mỗi mặt phẳng luôn chỉ có hai trục được điều khiển đồng thời. Trục thứ ba được gọi là trục ăn dao.

Tuỳ theo mặt phăng gia công được chọn mà các trục khác nhau được điều khiển đồng thời, như vậy các chuyển động có thể trên những mặt phăng sau:

- Mặt phẳng X/Y (hình 81).

- Mặt phẳng X/Z (hình 82).

- Mặt phẳng Y/Z (hình 83).

Hình 83. Điều khiển côngtua 2 1/2 (mặt phẳng Y/Z)

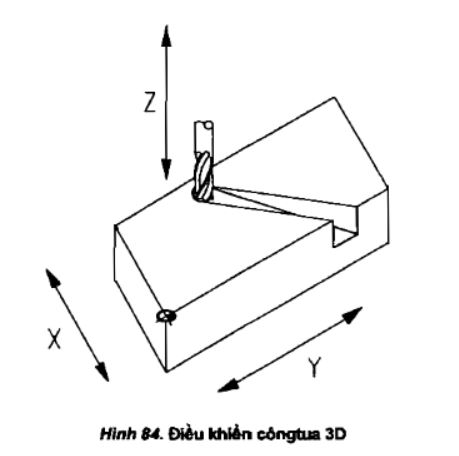

- Điều khiển côngtua 3D

Trong điều khiển 3D, ba trục đồng thời được nội suy. Nhờ đó cho phép thực hiện chuyển động không gian ba chiều của dụng cụ (hình 84).

Nhờ đó có thể gia công được các biên dạng rất phức tạp, ví dụ, chế tạo dao cắt, đặc biệt trong chế tạo khuôn mẫu gia công trong một lần kẹp.

Ngày nay hàu hết các máy công cụ CNC được điều khiển côngtua 3D.