Hầu hết các máy công cụ CNC ngày nay được thiết kế và xây dựng cấu trúc từ nguyên tắc của các khái niệm mô-đun, vì vậy để có được cái nhìn rõ ràng hơn về lý do chính tại sao các quy trình xác minh/ hiệu chuẩn đó là điều cần thiết, một số cụm thành phần chính bây giờ sẽ được xem xét một cách ngắn gọn.

Ụ trước điều khiển bằng dây đai và điều khiển trực tiếp

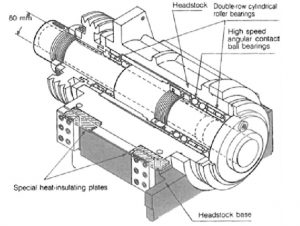

Phần ụ trước (headstock: ụ trước/ đầu máy tiện/ bệ đỡ trục quay) trong một trung tâm tiện phải đối xứng nhiệt trong thiết kế và dựng hình, có khả năng làm giảm biến dạng phôi tiềm ẩn, trong khi cung cấp các điều kiện ổn định cho độ chính xác và độ tin cậy của chi tiết ngay cả trong các hoạt động gia công tốc độ cao liên tục. Một ụ trước điều khiển bằng dây đai điển hình được mô tả trong hình 2. Ở đây, trong ụ trước đúc, cấu hình vòng bi cho trục chính được hỗ trợ bởi vòng bi tiếp xúc góc tốc độ cao bởi vòng bi lăn hình trụ hai hàng ở phía trước – gần khu vực làm việc của nó. Trong khi ở phía sau của ụ này thì trục chính được hỗ trợ bởi một bộ vòng bi lăn hình trụ hai hàng khác. Cấu hình vòng bi phức tạp này được cung cấp để chống lại lực cắt dọc trục trong mặt phẳng Z và lực hướng tâm trong mặt phẳng X, với các ổ trục tiếp xúc góc tự liên kết này cung cấp khả năng chịu tải xuyên tâm rất lớn. Lực tiếp tuyến – lực chính được tạo ra khi vận hành tiện phôi – cũng được hỗ trợ bởi tổ hợp ổ trục phức tạp này trong quá trình đúc khuôn chính ụ trước. Để giảm thiểu ảnh hưởng tổng thể của biến dạng nhiệt của ụ trước này, các miếng đệm cách nhiệt được đặt ở vị trí trọng điểm trong tổ hợp; chúng hoạt động như các bộ tản nhiệt tiềm ẩn có khả năng tản/ loại bỏ nhiệt được tạo ra bởi các hoạt động quay liên tục như vậy, do đó làm giảm bất kỳ sự dịch chuyển tiềm ẩn nào dọc theo đường trục của trục chính. Ngoài ra, lắp ráp trục chính ụ trước có một số chuyển động biên hông/ tuân thủ trong mặt phẳng Z. Tuân thủ có kiểm soát được thiết kế để cho phép bất kỳ nhiệt nào được tạo ra trong quá trình gia công để lực trục chính gia tăng (tức là bằng cách mở rộng có kiểm soát này) từ mũi trục chính và theo phương thức này cải thiện chất lượng phần chi tiết quay tổng thể.

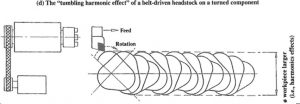

Hầu hết các trục chính được ụ trước điều khiển bằng dây đai (hình 2) nhất thiết phải có các khoảng hở làm việc tối thiểu trong các cụm ổ trục/ vòng bi của chúng – nhằm cung cấp các lắp ghép cố định khớp nhau về chuyển động cần thiết để quay trong suốt quá trình hoạt động xoay. Sự sắp xếp ổ trục này mặc dù lắp ráp rất cứng vững và chính xác, sẽ tạo ra một số chuyển động hình sin tương đối (hình 2 a), do lực hướng tâm được tác động bởi lực căng không thể thiếu, đây là yêu cầu phải có bởi truyền động bằng dây đai. Phụ tải hiệu quả này bởi dây đai truyền động của ụ trước tạo ra chuyển động quay đều hòa cho trục chính thể hiện như trong hình 2 b, sau đó được chuyển đến phôi khi thao tác quay được thực hiện. Sự kết hợp của hai hành động theo chu kỳ thông thường này tạo ra hiệu ứng liên hợp nhưng hiệu ứng điều hòa không đều/ nhiễu sóng (sóng hài) như mô tả trong hình 2 c. Ảnh hưởng sóng hài này sau đó chuyển được dịch đến độ tròn gia công phôi, tạo ra độ tròn không điều hòa, không đồng đều trên chi tiết gia công sau khi đã hoàn thành. Ảnh hưởng của sự quay điều hòa không đều này (hình 2 c) có thể được thu thập từ sơ đồ miêu tả như trong hình 2 d, trong đó một loạt các hình dạng hình học sóng hài ba thùy được lặp đi lặp lại được tái tạo trên và dọc theo phôi quay. Bản chất định kỳ bất thường, không theo quy luật của hoạt động quay được cấp bởi ụ trước điều khiển bằng dây đai là đã sao chép lại trên phôi quay bằng một loạt các kết hợp động học của vòng quay ụ trước và chuyển động tuyến tính của công cụ dụng cụ.

Vì lí do đó, loại hiệu ứng sóng hài xáo trộn này được cấp bởi hoạt động quay của chi tiết, kết hợp với bước tiến theo chiều dọc của dụng cụ cắt dọc theo chi tiết (hình 2 d).

Nếu một cấu hình ụ trước điều khiển truyền động trực tiếp được sử dụng (hình 2 e), thì hầu như không có ảnh hưởng sóng hài nào liên quan đến ụ trước đầu máy, dẫn đến các phôi được quay ổn định hơn. Tác động sóng hài này xuất hiện trên chi tiết gia công là một chức năng của cả quá trình sản xuất và xác nhận sau gia công của nó, như được minh họa trong bảng 1.

Hình 1: Ụ trước truyền động bằng dây đai

Trên một trung tâm tiện. Các miếng đệm cách nhiệt giảm thiểu mọi ảnh hưởng của biến dạng nhiệt. Vỏ trục chính đối xứng là tấm cách nhiệt đặc biệt, do đó loại bỏ nhiệt được tạo ra hoạt động quay, làm giảm sự dịch chuyển của đường trục của trục chính.

Headstock: Ụ trước/ đầu máy tiện/ bệ đỡ trục quay

Double-row cylindrical roller bearings: Vòng bi lăn hình trụ hai hàng

High speed angular contact ball bearings: Vòng bi tiếp xúc góc tốc độ cao

Headstock base: Giá đỡ ụ trước

Special heat-insulating plates: Tấm cách nhiệt đặc biệt

|

a) Trục chính |

| b) Trục chính cộng với động cơ và điều khiển | |

| c) Kết quả | |

|

d) Hiệu ứng sóng hài lộn xộn của một ụ trước truyền động bằng dây đai trên một chi tiết quay |

|

e) Các sóng hài hầu như bị loại bỏ nếu sử dụng trục chính truyền động trực tiếp |

Hình 2: Trên các trung tâm tiện, sử dụng trục chính ụ trước điều khiển dẫn động trực tiếp – để triệt tiêu sóng hài (sóng hài là một dạng nhiễu không mong muốn, biên dạng sóng không tuân theo quy tắc nào, rất bất định) , giảm thiểu các vấn đề về độ tròn sau gia công

Bảng 1. Tác động sóng hài liên quan đến quá trình sản xuất hoặc đo lường.

| Harmonic

Sóng hài |

Cause

Nguyên nhân |

| 1st

(1 upr) |

Chức năng đo lường – chỉ gây ra bởi lỗi thiết lập trên dụng cụ, thiết bị đang được sử dụng để đo: Xuất phát từ độ tròn. Biên độ của sóng hài này bằng với độ lệch tâm của chi tiết, so với trục chính của dụng cụ tròn. |

| 2nd

(2 upr) |

Chức năng đo lường hoặc sản xuất chế tạo – khía cạnh của sóng hài có thể do lỗi thiết lập của dụng cụ tròn hoặc chi tiết được gia công sai lệch/ bị biến dạng với trục quay của nó. |

| 3rd–7th

(upr) |

Chức năng của sản xuất chế tạo – những sóng hài này thường được giới thiệu bởi kỹ thuật kẹp chặt làm việc trong suốt quá trình sản xuất chế tạo. Bằng cách minh họa, nếu mâm cặp ba chấu được sử dụng để giữ một phần tương đối nhẹ nhàng và lực kẹp quá mức được sử dụng, thì khi gia công và chuyển dịch phôi tiếp theo, một chi tiết hình dạng ba thùy sẽ là kết quả tạo ra bởi quả trình này |

| 15th and upwards

Từ 15 trở lên |

Chức năng của vật liệu và sản xuất chế tạo – khía cạnh này của tác động sóng hài thường được thông qua từ chi tiết sản phẩm bởi sự không ổn định của máy công cụ (tức là rung động tự kích – chấn động, rung lắc), hoặc bởi phản ứng của các vật liệu được sử dụng trong thành phần sản xuất chế tạo – dụng cụ cắt/ dụng cụ kẹp chặt, hoặc chất bôi trơn (nếu có sử dụng) |

Chú thích: Từ viết tắt “upr”: undulations per revolution, tương đương với: sự nhấp nhô gợn sóng trên mỗi vòng quay.

Trung tâm gia công – vòng bi trục chính

Hiện nay, hầu hết các trục chính trung tâm gia công thường có sẵn với tốc độ quay 15,000 vòng/ phút (xem bên dưới) nhưng các trục chính từ tính tần số cực cao hiện có sẵn với tốc độ quay > 100,000 vòng/ phút. Các loại trục chính tần số cao sau này sử dụng vòng bi từ tính chủ động cho việc căn chỉnh/ hỗ trợ trục chính của chúng, nhưng ở đây, nguồn năng lượng có sẵn rõ ràng sẽ có phần ít hơn so với các trục chính thông thường. Trong bài đánh giá ngắn này, chỉ đề cập đến vòng bi (ổ trục/ bạc đạn) thông thường – mà dự trên các trục chính. Rõ ràng, tầm quan trọng của thiết kế vòng bi trong hệ thống vòng bi trục chính là rất quan trọng đối với hiệu suất gia công và hoạt động quay của nó.

Nói một cách đơn giản rằng những viên bi này lăn giữa mặt lăn (rãnh băng) thép hợp kim bên trong và bên ngoài. Thông thường, vật liệu sử dụng cho vòng bi ảnh hưởng đến nhiệt độ trục chính, mức độ rung và cuối cùng là tuổi thọ của trục chính. Ngày nay, nhiều nhà sản xuất trục chính đang triển khai sử dụng vòng bi gốm tổ hợp, vì chúng mang lại những lợi thế khác biệt so với vòng bi thép tương đương, những lợi thế vòng bi trước đây được liệt kê bên dưới.

Vòng bi gốm tổ hợp – sẽ cho phép:

- Giảm khối lượng – với vòng bi bi gốm, chúng có ≤60% khối lượng nếu so với khối lượng tương đương của vòng bi loại bi thép. Liên quan đến vòng bi thép, chúng được quay chủ yếu ở tốc độ quay cao, lực ly tâm sẽ đẩy các viên bi vào mặt lăn ngoài, thậm chí có thể bắt đầu làm biến dạng các hình dạng viên bi thực tế này. Vì vậy, khi loại vòng bi này bắt đầu biến dạng, điều nay khiến cho nó mòn nhanh hơn, dẫn đến sự xuống cấp đáng kể của vòng bi. Ngược lại, các viên bi gốm có khối lượng nhỏ hơn nhiều so với các chi tiết tương ứng bằng thép của chúng, cho phép chúng chống lại tốt hơn ở tốc độ quay giống hệt nhau. Việc sử dụng các viên bi gốm cho phép chúng đạt được tốc độ quay cao hơn 30% – đối với kích thước vòng bi nhất định, mà không đề cập đến tuổi thọ vòng bi.

- Khử hiện tượng hàn nguội – vì các viên bi gốm bị trơ, mất hoạt tính, chúng không phản ứng hóa học với mặt lăn thép, do đó sự khử mọi mối hàn nguội đang lơ lửng xắp sảy ra, đó có thể là nguồn gốc của sự thất bại của vòng bi thép hợp kim. Hàn nguội vòng bi thép là một hiện tượng phát sinh khi các hạt siêu nhỏ của vật liệu hàn nguội tiếp xúc vào mặt lăn; sự bám dính này gây ra sự hao mòn bề mặt của mặt lăn vòng bi. Kết quả là, các mối hàn nguội nhỏ này thực sự thúc đẩy các vết nứt bề mặt và sau đó bị nứt gãy theo định kỳ khi vòng bi quay, tạo ra độ nhám bề mặt, sau đó dẫn đến sự sinh nhiệt không đáng có dẫn đến hư hỏng nhanh chóng.

- Hoạt động ở nhiệt độ thấp hơn – xảy ra từ độ tròn hình cầu gần như hoàn hảo của những viên bi gốm tròn này. Do đó, các vòng bi gốm tổ hợp này có thể hoạt động ở nhiệt độ thấp hơn đáng kể so với vòng bi thép, dẫn đến tuổi thọ dài hơn.

- Mức độ rung thấp hơn – các thử nghiệm vòng bi đã chỉ ra rằng các trục chính sử dụng vòng bi gốm tổ hợp, thể hiện cả độ cứng cao hơn và tần số tự nhiên được cải thiện tương đương so với loại thép hợp kim, làm cho chúng ít nhạy hơn với độ rung, dẫn đến tuổi thọ dài hơn.

- Hybrid Ceramic Bearing – Vòng bi gốm tổ hợp

- Steel Ball Bearing – Vòng bi thép

Hình 3: Vòng bi/ bạc đạn

Trung tâm gia công và trung tâm tiện – các loại trục chính

Phạm vi hiện tại của công nghệ trục chính máy công cụ cung cấp loạt các kỹ thuật khác nhau để quay trục chính, chẳng hạn như điều khiển bằng dây đai, truyền động bánh răng, cộng với cả động cơ nội tuyến và động cơ tích hợp.

Trong trường hợp trục chính được điều khiển bằng dây đai – được biểu thị cho ụ trước của trung tâm tiện trong hình 1 và 4a – dữ liệu bảo trì dây đai và chi phí thay thế nó là rất quan trọng. Hơn nữa, nếu loại dây đai này được sử dụng trên trung tâm gia công, nó sẽ ảnh hưởng đến mức độ tiếng ồn của máy công cụ. Vì vậy, khi dây đai điều khiển là cần thiết, thì một dây đai được thiết kế cải tiến có thiết kế dạng xương cá, có xu hướng êm hơn, yên tĩnh hơn so với các loại dây đai thông thường, do cách sắp xếp xương cá phân tán bất kỳ không khí bị mắc kẹt nào trong khi chuyển động quay – do đó làm giảm tác động tiếng ồn tổng thể. Bằng cách so sánh các trục chính điều khiển bằng bánh răng hình 4b – làm tăng đáng kể chi phí cho máy công cụ, làm cho nó ồn hơn, trong lúc yêu cầu hoạt động bảo trì thường xuyên hơn so với loại trục chính được điều khiển bằng dây đai thông thường.

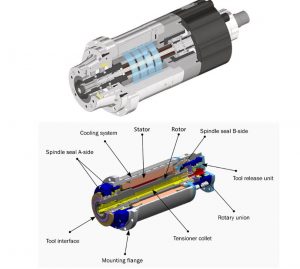

Cuối cùng, trục chính nội tuyến – tức là thường được gọi là trục chính điều khiển trực tiếp trong hình 2e, 4c – đã được thiết kế và chế tạo cho phép trục chính được ghép nối trực tiếp với động cơ. Các trục chính nội tuyến/ điều khiển trực tiếp này có thể tạo ra một kết cấu bề mặt/ sóng hài gia công tuyệt vời, hơn nữa chúng có xu hướng mượt hơn, êm hơn và yên tĩnh hơn trong hoạt động vận hành. Mặc dù một biến thể khác của loại trục chính truyền động trực tiếp là loại trục chính có động cơ tích hợp, ở đây nó có nghĩa đen là động cơ được tích hợp vào cụm trục chính. Các phiên bản sau này của trục chính truyền động trực tiếp của máy công cụ thường được sử dụng khi cần thiết với tốc độ trục chính cao hơn nhiều (tức là ≥16,000 vòng/ phút). Một trục chính có động cơ tích hợp như vậy có xu hướng tốn kém hơn nhiều khi so với các loại trục chính điều khiển bằng dây đai. Bất kể loại thiết kế trục chính được sử dụng, động cơ thực sự điều khiển quay của trục chính là cực kỳ quan trọng. Trong trường hợp động cơ có hai bộ cuộn dây – thường được gọi là động cơ trục chính quấn chập đôi/ cuộn kép (Dual-wound) – chúng cung cấp mô-men xoắn cắt cao và cung cấp tốc độ chuyển dịch vật liệu rất tốt. Ngược lại, nếu một động cơ trục chính quấn đơn/ cuộn đơn(single-wound) thường được trang bị, nó cung cấp mô-men xoắn thấp hơn, vừa đủ cho hầu hết các ứng dụng gia công hoặc khi không yêu cầu tốc độ quay cao hơn.

|

a) Belt Drive – Truyền động gián tiếp bằng dây đai

|

|

b) Gear Drive – Truyền động gián tiếp bằng bánh răng |

|

c) Inline Drive – Truyền động nội tuyến, hay còn gọi là truyền động trực tiếp

|

Hình 4: Truyền động gián tiếp bằng dây đai, bằng bánh răng và truyền động trực tiếp

Tổ hợp cụm lắp ráp trục chính – Các vấn đề tiềm ẩn

Các vấn đề căn bản liên quan đến hoạt động bảo trì trục chính của máy công cụ là nhiệt ngoại lai cùng với bất kỳ mảnh vụn tàn tích và tạp chất nào, trong trường hợp sau này, nó thường được tạo ra bởi các bụi quặng/ mạt vụn, trong khi chất làm mát xâm nhập vào hệ thống vòng bi cũng sẽ có ảnh hưởng xấu đến độ chính xác lắp ráp này. Trước đây, rất có khả năng do điểm cuối không dự kiến trước của trục chính là bị lỗi trục trặc vòng bi, nguyên nhân chính là do nhiễm bẩn từ một hoặc nhiều yếu tố sau: xâm nhập chất làm mát; ngưng tụ; nhiễm bẩn tạp chất hoặc từ hư hại từ phoi. Về cơ bản, nhiệt độ trục chính phải duy trì ổn định và làm mát tương đối, đồng thời đảm bảo rằng mọi tạp chất đều phải được loại trừ. Trong hầu hết các tình huống hư hỏng trục chính, các tạp chất đã có xu hướng xâm nhập vào cụm trục chính do lỗi các vòng đệm/ phớt/ vòng bít.

Nhiều nhà sản xuất trục chính lắp đặt một hệ thống lọc khí, sử dụng các đệm kín khuất khúc, trong khi làm sạch các vòng đệm bằng áp suất không khí dương để hạn chế các tạp chất xâm nhập.

Thông thường, một hệ thống lọc khí kép có hai cổng – thường nằm ở đầu trục chính trên và dưới – vì vậy với tính năng thiết kế trục chính này, nó ngăn chặn sự xâm nhập của hầu như tất cả các tạp chất vào tổ hợp lắp ráp. Độ ổn định nhiệt của tổ hợp cụm trục chính trong đó các dao động nhiệt độ lớn phải được giảm thiểu, vẫn là một yếu tố quan trọng khác có thể gây ra các vấn đề về trục chính.

Vấn đề biến đổi nhiệt độ này, trong đó nhiệt ngoại lai làm cho gang đúc và các thành phần bên trong bằng thép mở rộng ra, tạo ra sự tăng trưởng đầu trục chính không mong muốn – dẫn đến thay đổi trục Z không mong muốn.

Để giảm thiểu các biến đổi nhiệt độ cụm lắp ráp trục chính, các bộ trao đổi nhiệt hoặc thiết bị làm lạnh luôn được sử dụng để giữ cho trục chính ổn định và mát trong khi kiểm soát sự phát triển của trục chính. Thiết bị làm lạnh kéo dài tuổi thọ trục chính, do đó làm giảm sự phát triển của đầu trục chính không mong muốn. Các thiết bị làm lạnh này – xem phần biểu thị phần mặt cắt hình 5 – thường được sử dụng khi vận hành các chu kỳ sản xuất dài hoặc khi yêu cầu chu kỳ loại bỏ hàng tồn kho cao. Đối với các ứng dụng tốc độ cao được mở rộng, việc kết hợp hệ thống ổn định nhiệt thường sử dụng bộ điều chỉnh nhiệt với thiết bị làm lạnh dầu, để tự động làm mát trục chính, là trở nên cần thiết. Tuy nhiên, một yếu tố khác góp phần cho hiệu suất trục chính là loại dụng cụ được sử dụng trong quá trình sản xuất. Hơn nữa, bởi người dùng sử dụng công cụ kém, sai cách của các công cụ không cân bằng; dụng cụ bị mòn; và các công cụ quá dài, không tương thích, những sử dụng không đúng cách này có thể có những ảnh hưởng đáng kể đến tuổi thọ của toàn bộ cụm trục chính.

Hình 5: Sơ đồ phần mặt cắt cụm tổ hợp trục chính của máy công cụ – ở đây, kết hợp một thiết bị làm lạnh nhiệt tích hợp vào bên trong cụm trục chính.