Cắt plasma có độ chính xác cao là gì?

Quá trình đơn giản để cắt kim loại là một dụng cụ cắt nhanh chóng, hiệu quả cho các xưởng gia công.

Hình 1 Cắt plasma có độ chính xác cao nghĩa là cắt nhanh hơn, chất lượng bề mặt và đường cắt đẹp hơn .Thế hệ đầu tiên của công nghệ cắt plasma chính xác xuất hiện vào những năm 1990 ở Hoa Kỳ.

Câu nói đùa cổ điển:”Bạn có thể chọn tốt,nhanh hoặc rẻ, tại sao không phải là tất cả”. Với máy cắt plasma cũng vậy, nó có những tính năng tùy chọn: tốc độ,chất lượng và độ bền chi tiết.

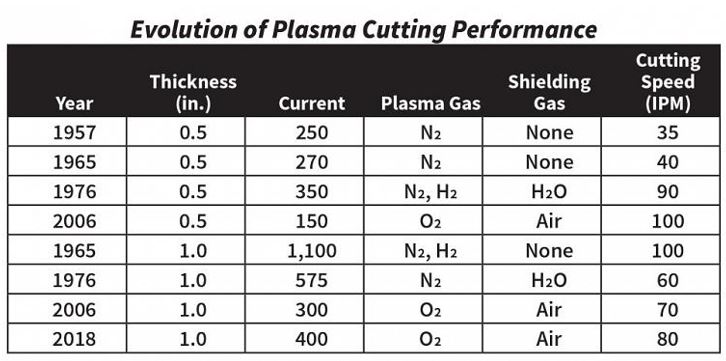

Ngày nay các nhà sản xuất được thừa hưởng những công nghệ tiên tiến nhất (xem Hình 1). Tốc độ cắt cao nhất đạt được 254cm/phút trên thép dày 0,635cm . (Tốc độ có thể lớn hơn 381 cm/phút nếu cắt tại các cạnh dài, thẳng hoặc chất lượng cắt không quan trọng.) Một máy cắt có độ chính xác cao có cắt trong sai số từ ±0,0254 đến 0,127 cm và chiều rộng vết cắt nằm trong khoảng 0,127cm. Vật liệu tiêu hao có thể kéo dài từ 1.300 đến hơn 3.700 từ khi bắt đầu hồ quang và máy cắt plasma có thể cắt bất kỳ vật liệu dẫn điện nào từ độ dày 5,08 đến 25,4cm.

Tính năng mở rộng của máy cắt là công nghệ cắt lỗ (xem Hình 2) cho ra một lỗ hoặc bán kính chính xác với độ côn tối thiểu từ 10 ga đến 2,54cm trên thép nhẹ. Ngoài ra, công nghệ cắt vát plasma giúp giảm thời gian và chi phí chuẩn bị.

Một máy cắt plasma có độ chính xác cao tập trung tại một điểm có năng lượng cao nhất và mật độ plasma tăng lên tạo ra một vết cắt chính xác với vết cắt hẹp, ít bị côn và tròn (mục chất lượng cắt). Sự phát triển của công nghệ plasma được đánh giá cao vì ngay cả các phương pháp mô phỏng hiện đại cũng không đầy đủ và hiểu quả bằng máy hồ quang Cắt plasma không ngừng phát triển để trở một chìa khóa dẫn đến thành công của ngành công nghiệp chế tạo.

Giới hạn của một hồ quang

Các nhà khoa học của Union Carbide’s Linde Division đã phát triển quy trình cắt hồ quang plasma vào những năm 1950 khi họ chế tạo hồ quang TIG để tăng mật độ năng lượng và tập trung xung lượng của nó, tạo thành hồ quang cắt thay vì hồ quang hàn.

Tiến sĩ James Browning, giáo sư tại Đại học Dartmouth, đã thành lập Nhiệt động học vào năm 1957 và phát triển một số mỏ cắt plasma và nguồn năng lượng đầu tiên. Tại thời điểm các hệ thống cắt plasma chỉ sử dụng một loại khí duy nhất là khí plasma vì điện cực vonfram bị ăn mòn nhanh chóng khi có oxy. Không có khả năng sử dụng oxy để hỗ trợ quá trình oxy hóa và duy trì phản ứng tỏa nhiệt , quá trình này bất lợi để cắt thép.

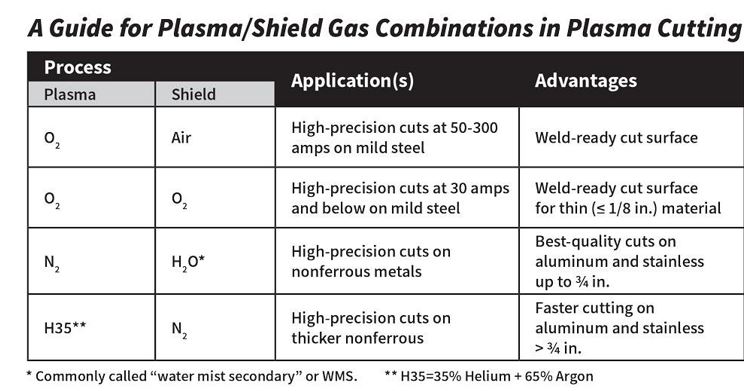

Browning bắt đầu thay đổi điều này vào năm 1963 khi ông giới thiệu một loại khí hỗ trợ để bao quanh hồ quang plasma chính. Khí hỗ trợ này tập trung hơn hồ quang lại để tạo ra mật độ năng lượng cao hơn. Trong ứng dụng sử dụng 2 dòng khí để cắt thép thì hỗn hợp khí thường là nitơ/khí nén hoặc nitơ / O2. Việc cắt thép bằng hỗn hợp khí sẽ được gia tăng tốc độ cắt, vết cắt ít bị côn hơn, đưa hồ quang vào sâu hơn và giảm thiểu tối đa xỉ trên bề mặt cắt. Hình 3 đưa ra một cái nhìn tổng quan về sự kết hợp khí plasma/khí hỗ trợ được sử dụng trong các ứng dụng cắt plasma hiện nay.

Thiết kế lại điện cực

Hai phát minh của Browning vào năm 1963 đã kéo dài độ bền của điện cực: đưa bộ phát( sau này là vonfram) vào đầu xy lanh, mặt sau của xy lanh rỗng để nước có thể truyền nhiệt ra khỏi điện cực và kéo dài tuổi thọ. Phát minh đó được cấp bằng sáng chế vào năm 1963 và ngày nay thiết kế của điện cực plasma vẫn tương tự, ngoại trừ việc sử dụng vonfram làm bộ phát.

Bởi vì vonfram làm giảm oxy nên việc sử dụng khí nén hoặc oxy cho khí plasma đã bị hủy bỏ. Điều đó thay đổi vào cuối những năm 1960 khi các nhà khoa học Nga phát hiện ra rằng hafnium và zirconium chống lại sự suy giảm oxy . (Bây giờ, hầu hết các điện cực sử dụng hafnium làm nguồn phát.) Do đó, các nhà chế tạo có thể sử dụng không khí làm khí plasma và tiết kiệm đáng kể chi phí; sử dụng oxy cho khí plasma sẽ mang lại chất lượng cao và cắt nhanh nhất trên thép mỏng.

Cắt chính xác

Một máy cắt plasma có độ chính xác cao tập trung năng lượng hồ tại một điểm để tập trung năng lượng vào sản phẩm cắt. Người Nhật đã phát minh ra các máy cắt có độ chính xác cao đầu tiên vào những năm 1980 và sau đó các công ty Hoa Kỳ đã bắt đầu phát triển chúng vào đầu những năm 1990. Những thách thức làm cho các công ty phải quay về các nguyên tắc cơ bản của thiết kế và vận hành mỏ cắt.

Trong khi mỏ cắt ban đầu có một lỗ khoảng 0,47cm, thì các vòi phun hiện tại có đường kính từ 0,101 đến 0,114cm và cung cấp năng lượng lên tới 60.000 ampe trên mỗi cm2. (Hình 4 cho thấy ý nghĩa của việc cải tiến hiệu suất.) Tuy nhiên, mật độ hồ quang tăng sẽ dẫn đến giảm tuổi thọ vật liệu trừ mỏ cắt có thiết kế cho chất làm chảy xuống lỗ của voi phun, số lượng chất làm mát chảy qua vòi nằm trong khoảng 1,6 gallon/phút. Trước đây chất làm mát chỉ đi vào mỗi thân của mỏ cắt mà không đi qua các bộ phận khác.

Hình 2 Thông qua các máy CNC và phần mềm điều khiển máy cắt plasma có độ chính xác cao ngày nay, các nhà sản xuất có thể gia công các lỗ bằng mỏ cắt thông qua màn hình điều khiển.

Làm thế nào hồ quang plasma hưởng lớn đến tuổi thọ điện cực. Hầu hết các mỏ cắt sử dụng một xung điện áp cao (10 đến 20 mili giây ở mức 6.000 V) để làm cho không khí dẫn điện, từ đó cho hình thành hồ quang mồi ( khoảng 150 V). Lượng điện áp được điều khiển và canh giờ cẩn thận để giảm hao mòn.

Khi kết thúc quá trình, giảm sự hao mòn điện cực bằng cách giảm dòng điện, điện áp .Dòng khí được kiểm soát làm sập hồ quang, và chất làm mát được đưa vào. Trước khi hồ quang bị dập tắt, chân không được tạo để hút một số hafnium nóng chảy ra ngoài, gây ra sự hao mòn nhanh hơn .

Kiểm soát chiều cao mỏ cắt đồng nghĩa với việc kiểm soát độ hao mòn điện cực và độ cắt chính xác. Kiểm soát chiều cao là một chức năng của điện áp hồ quang, tỷ lệ thuận với khoảng cách giữa đầu điện cực và tấm. Bộ điều khiển chiều cao có thể ổn định theo cách tăng 0,1 V và được điều khiển với độ đo phân giải là ±0.02 V. Các hệ thống tiên tiến phân tích điện áp để thích ứng với hao mòn vật tư, giữ cho vòi phun ở khoảng cách chính xác với tấm trong suốt chu kỳ của điện cực. Ví dụ, hãy tưởng tượng điều khiển chiều cao được đặt tại giá trị 150 V và điện áp đó tương đương với khoảng cách từ vòi đến tấm là 5 mm. Tuy nhiên, khi điện cực mòn, hồ quang trở nên dãn hơn. Phân tích điện áp di chuyển mỏ cắt đến gần tấm hơn khi điện cực mòn, nhờ vậy sẽ duy trì được chiều rộng vết cắt không đổi.

Khi lắp ráp một hệ thống plasma tự động, nhà sản xuất kim loại không nên bỏ qua bộ điều khiển chiều cao, bộ nâng mỏ cắt ,bộ truyền động và động cơ. Nếu chiều cao mỏ cắt khác nhau, chất lượng cắt thay đổi từ sản phẩm này sang sản phẩm khác. Tối thiểu, nhà sản xuất nên sử dụng bộ điều khiển với các chức năng để điều khiển chiều cao đâm thủng, độ trễ và chuyển động ngược. Các chức năng này giúp kéo dài tuổi thọ vật tư như giảm hao mòn điện cực , giảm thiểu lượng kim loại nóng chảy bắn lên trong quá trình bắt đầu hồ quang.

Bảng điều khiển khí tự động cũng kéo dài tuổi thọ điện cực. Cả hai 2 trường hợp thiếu và dư khí plasma đều làm nhiễu vùng hafnium thay vì giữ nó ở giữa. Ngoài ra, những thay đổi đột ngột trong dòng khí tạo ra sự mất ổn định hồ quang, do đó có thể gây ra hư hỏng đối với sản phẩm(chưa kể đến chất lượng cắt giảm).

Trong 20 năm qua, tuổi thọ điện cực đã tăng hơn gấp đôi (xem Hình 5). Để cắt ở dòng điện 400 ampe, các điện cực chèn thêm nhiều hafnium để tăng tuổi thọ điện cực từ 400 đến 900.Nhờ vậy giảm được chi phí vận hành máy cắt.

Các vấn đề tích hợp

Một hệ thống tích hợp đầy đủ bao gồm nguồn năng lượng plasma, CNC, điều khiển chiều cao mỏ cắt, bộ nâng mỏ cắt ,bộ truyền động,động cơ, và bảng điều khiển khí tự động. Một số nhà sản xuất có quan niệm sai lầm rằng sử dụng nguồn cung cấp năng lượng plasma có độ chính xác cao sẽ cho phép họ tiết kiệm các thành phần khác. Trong một hệ thống plasma tự động, các bộ phận hợp nhất và làm việc liên kết với nhau để kiểm soát cường độ cắt, chiều cao mỏ cắt, tốc độ và áp suất khí.

Một số nhà sản xuất bỏ qua CNC và phần mềm vận hành.Bù lại khả năng hoàn vốn của ho nhanh, đặc biệt nếu họ thiếu người lập trình và không có kinh nghiệm cắt plasma .

Lợi ích của CNC và phần mềm bao gồm:

Năng suất cao hơn và giảm lỗi. Các máy CNC tự động thiết lập các thông số chất lượng và tốc độ cắt tốt nhất sau khi người vận hành chọn loại vật liệu, độ dày và kết hợp khí cắt. Người vận hành trở nên thành thạo sau nhiều giờ đào tạo.

Công nghệ tối ưu hóa:sau khi chương trình cắt được tải (hoặc thậm chí chỉ là tệp DXF vào bộ điều khiển từ USB), CNC sẽ kiểm tra tệp và xác định thông số nào cần được tối ưu hóa. Sau khi được xác định, bộ điều khiển tính toán lại và đưa ra lệnh cắt. Các công nghệ tương tự tối cũng ưu hóa thứ tự cắt , cách thức đâm thủng cũng như định vị cho các chi tiết phức tạp.

Công cụ lắp ghép tự động. Đối với các nhà sản xuất không có bộ phận kỹ thuật riêng biệt, các công cụ lắp ghép tự động là vô giá để giảm lãng phí vật liệu và thời gian làm việc.

Tấm ngăn: được gán vào các đoạn cắt giữa bộ phận để giảm số lượng đâm thủng trong quá trình cắt.

Bù cho phần bị vát

Vát cắt plasma theo phương V, Y, X và K vát trên thép dày từ 0,635 đến 5,08cm. Là một chủ đề nóng trong ngành công nghiệp. Hiện nay các nhà sản xuất lạm dụng việc vát plasma quá mức do các máy vát cũ yêu cầu người vận hành phải bù góc, chiều cao, chiều rộng và tốc độ của mỏ cắt trong chương trình . Chính vì vậy, để có vết cắt đẹp thì người vận hành không được điều chỉnh bất cứ điều gì . Trong trường hợp cần điều chỉnh thì người vận hạnh phải cập nhật và lập trình lại từ đầu. Điều này gây ra lãng phí một thời gian đáng kể và trở ngại cho chất lượng sản xuất.

Hình 3.Sự kết hợp khí plasma/khí hỗ trợ làm cho công nghệ cắt plasma phù hợp cho các vật liệu khác nhau.

Công nghệ vát mới được tích hợp vào các tính năng của máy cắt plasma, CNC, phần mềm, kiểm soát chiều cao, đầu vát và khung di động để các nhà sản xuất có thể tận dụng tối đa năng suất của máy cắt.

Công nghệ mới tăng tính tự động hóa cho người lập trình bằng cách kết hợp các chuỗi cắt vát tốt nhất vào phần mềm lập trình và lồng ghép CAD / CAM. Nó cũng đặt tất cả dữ liệu vát bù vào CNC để chương trình biểu diễn hình dạng mong muốn thực tế.Các nhà sản xuất có thể bỏ qua việc chạy chương trình thử. Họ có thể thực hiện nhanh chóng và dễ dàng bất kỳ điều chỉnh nào trên máy.

Các nhà cung cấp công nghệ tích hợp máy cắt plasma cũng đang nghiên cứu công nghệ bù cho phần vát vốn có trên bề mặt sản phẩm. Ngay cả các hệ thống cắt chính xác nhất cũng tạo ra một mức độ vát nhất định. Nếu máy cắt plasma được cải tiến sẽ có thể cạnh tranh với máy cắt laser vốn không có góc vát. Công nghệ này chưa được phát minh, nhưng thật tốt khi biết rằng các nhà phát triển công nghệ cắt tiếp tục phấn đấu để có chất lượng và năng suất cao hơn nữa.

Chất lượng cắt

Người cung cấp hệ thống cắt plasma có thể tư vấn các nhà sản xuất xác định các ý nghĩa của các tính năng trên ứng dụng của họ. Nhà sản xuất nên thông qua các đặc tính để đánh giá chất lượng cắt và nhớ hỏi người cung cấp về thời gian và chi phí cắt ước tính cho mỗi bộ phận :

Bề mặt cắt: Các đặc tính của một mặt cắt tốt bao gồm bề mặt mịn không có tạp chất và không nhiễm nitride.

Làm tròn mặt trên của biên dạng cắt được gây ra bởi sức nóng của hồ quang. Để hạn chế trường hợp trên thì người vận hành phải kiểm soát được chiều cao của mỏ cắt.

Kim loại nóng chảy bị bắn tóe ra phía trước mỏ cắt và chụp bảo vệ do tốc độ cắt qua nhanh hoặc đặt mỏ cắt quá cao.

Xỉ bề mặt:Cắt quá nhanh hay quá chậm sẽ gây ra bề mặt bị xỉ ảnh hưởng đến chất lượng cắt.

Chiều rộng vết cắt: liên quan đến thiết kế kích thước lỗ, cài đặt phần mềm và chiều cao mỏ cắt.

Bề mặt góc vát: máy cắt có độ chính xác cao tạo ra góc vát từ 0 đến 3 độ, trong khi đó máy plasma thông thường tạo ra góc vát lớn hơn.Mỏ cắt phải nâng hạ để đảm bảo độ cao cách mặt tấm là không đổi để tạo ra góc vát nhỏ nhất.

Nhiễm nitride: khi thép carbon được cắt bằng khí nén dưới dạng khí plasma, một phần nitơ sẽ được hấp thụ vào bề mặt cắt sau đó cần phải mài lại mối cắt để loại bỏ độ xốp và hạt nitride ở biên.

Tiêu chuẩn ISO 9013: 2002 chỉ ra định nghĩa tốt về độ chính xác cao. Một bề mặt cắt chính xác có các đặc điểm sau:

Góc vát(nhỏ hơn 30)

Cắt theo đường thẳng phải mượt mà

Ít hoặc không nhiễm nitride,oxit

Không có xỉ hoặc nếu có thì vết xỉ đó phải dễ dàng loại bỏ.

Giảm thiểu vùng ảnh hưởng nhiệt

Tính lại mặt cắt

Các thành phần cắt có đặc tính cơ học tốt