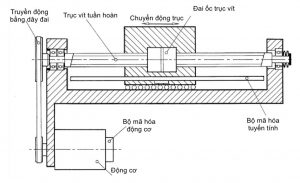

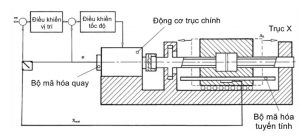

Hệ thống điều khiển bước tiến cơ học cơ bản cho các máy công cụ CNC có thể cho thấy nhiều biến đổi vô cùng. Mặc dù cấu hình cơ học của các hệ thống điều khiển bước tiến này có thể được tiêu chuẩn hóa như được minh họa bằng sơ đồ trong cấu hình cơ bản thể hiện trong hình 1a. Kết quả là, trong phần lớn các sắp xếp cơ học này, vít me bi tuần hoàn (recirculating ballscrew) cho đến nay là phương pháp phổ biến nhất để chuyển đổi chuyển động quay của máy động cơ servo (servomotor) thành chuyển động trượt tuyến tính (linear slide motion). Vít me bi này thường chỉ được cố định theo hướng di chuyển dọc trục của nó ở một đầu duy nhất với vòng bi tiếp xúc góc được tải sẵn theo thường lệ, chúng có thể chứa các lực dọc trục bởi trượt máy. Hơn nữa, điều khiển bằng động cơ servo và vít me bi thường được kết nối thông qua bộ truyền đai răng (toothed-belt transmission) và theo cách này đạt được thiết kế nhỏ gọn, điều mà phù hợp hơn với các yêu cầu tốc độ tuyến tính trượt thông thường – một biến thể của cách sắp xếp này được thể hiện trong hình 1a. Một hệ thống mạch điều khiển tinh vi phức tạp hơn thông qua bộ mã hóa quay và vít me bi cũng bao gồm động cơ servo, được mô tả trong hình 1b.

1a. Hệ thống điều khiển điển hình của máy công cụ CNC, với một thang đo tuyến tính trên ray trượt và bộ mã hóa quay trên động cơ trục.

1b. Sự khác biệt cơ bản giữa điều khiển vị trí với bộ mã hóa tuyến tính và với bộ mã hóa quay/ trục chính quay. Bộ mã hóa tuyến tính bao gồm cơ chế điều khiển bước tiến trong mạch điều khiển:

Hình 1 Hệ thống truyền động cơ-điện điển hình cho máy công cụ.

Ở đây, cấu hình cơ bản cho thấy rằng không có điều khiển vị trí thực tế nào của bàn trượt, bởi vì chỉ có vị trí của rôto động cơ servo đang được theo dõi và kiểm soát. Để có khả năng ngoại suy vị trí hiện tại của bàn trượt, hệ thống cơ học giữa động cơ servo và bàn trượt của nó phải được biết đến và hơn nữa, có khả năng tái tạo chính xác hành vi chuyển giao cơ học này. Một mạch điều khiển vị trí của máy với ví dụ như một bộ mã hóa tuyến tính được trang bị, sẽ bao gồm toàn bộ hệ thống điều khiển bước tiến cơ học của nó. Ở đây, bộ mã hóa tuyến tính trên bàn trượt phát hiện các lỗi truyền động cơ học và sau đó chúng được bù bởi bộ điều khiển của máy.

Thông thường, về cơ bản có hai hệ thống được sử dụng để phân biệt điều khiển vị trí, đó là:

- Hệ thống đo lường trực tiếp

- Hệ thống đo lường gián tiếp.

Tương tự, cũng có hai loại lỗi chính liên quan đến bàn trượt/ rãnh trượt của máy công cụ CNC, đó là:

- Kinematic errors: Lỗi động học – những lỗi này sẽ xảy ra trong phép đo vị trí với bộ mã hóa quay và vít me của nó, chủ yếu xuất phát từ lỗi bước của vít me. Loại lỗi này ảnh hưởng trực tiếp đến kết quả đo, bởi vì bước của vít me được sử dụng như là một tiêu chuẩn cho phép đo tuyến tính.

- Reversal errors: Lỗi đảo chiều – sẽ dẫn đến trong suốt quá trình chuyển động của vị trí bàn trượt từ các hướng khác nhau. Nguyên nhân của lỗi này là do lỗi của chính nó (thường được gọi là phản xung, hành trình chết) và độ đàn hồi liên quan đến lực ma sát cảm ứng. Hơn nữa, loại lỗi đảo chiều này thường xảy ra thông qua cái gọi là độ suy giảm bước dịch chuyển của vít me, xuất phát từ sự dịch chuyển của các viên bi trong quá trình định vị lại các vít me điều khiển. Vì vậy, trong trường hợp vít me tải trước hai điểm, điều này thường có thể dẫn đến cường độ lỗi đảo chiều trong khoảng từ 1 đến 10 µm.

Nhằm giảm thiểu lỗi trượt, một số hình thức bù lỗi được thực hiện với hầu hết tất cả các bộ điều khiển CNC, vì chúng có khả năng bù cho cả lỗi bước dịch chuyển và bất kỳ lỗi đảo chiều nào đi kèm. Trước khi xác định các giá trị bù thực tế cần thiết nhằm đạt được mức bù lỗi, thì các phép đo kích thước phức tạp được thực hiện bằng cách sử dụng thiết bị đo so sánh, thông thường bằng cách sử dụng thiết bị như: giao thoa kế laser; bộ định tuyến thiên văn; bộ mã hóa lưới; hoặc từ một loạt các mẫu tạo tác đo lường. Ngoài ra, lỗi đảo chiều không mong muốn này thông thường khá không ổn định trong khoảng thời gian kéo dài, đòi hỏi tình trạng máy móc phải có định kỳ xác nhận, kiểm định lại. Nguyên nhân của sự mất ổn định này có thể bao gồm quá trình khởi động ban đầu của các trục vít me, cùng với những thay đổi trong lực ma sát của các rãnh dẫn/ ray dẫn. Điều đáng chú ý là khi bộ truyền động đai răng được trang bị, chúng cũng có thể tạo ra các lỗi định vị đáng kể – theo quá trình thời gian.

Sự biến hình của một cơ chế điều khiển máy công cụ thông qua một loạt các lực đi kèm có thể dẫn đến sự biến dạng các cơ cấu truyền động bước tiến xảy ra do các lực quán tính này, dẫn đến: tăng/ giảm tốc độ trượt; lực quá trình cắt; cộng với những thay đổi trong lực ma sát trong các rãnh dẫn. Các yếu tố phục vụ không được yêu cầu này, thúc đẩy sự thay đổi vị trí trượt trục thực tế, liên quan đến vị trí được đo bởi bộ mã hóa vít me và quay. Ngoài ra, các lực gia tốc có thể tạo ra độ cứng vững dọc trục trung bình của cơ cấu truyền động bước tiến – như minh họa trong Hình 1a – nằm trong phạm vi: 100–200 N µm−1 (tức là khi khoảng cách giữa đai ốc cầu và vòng bi cố định là 0.5 m và có đường kính vòng bi là ∅40 mm). Theo cách minh họa, nếu khối lượng trượt trục điển hình của một máy công cụ là 500 kg và di chuyển với gia tốc vừa phải chỉ 2 ms−2, điều này sẽ dẫn đến biến dạng vòng bi trong khoảng từ 5 đến 10 µm, mà hệ thống vít me/ hệ thống mã hóa quay không thể ghi nhận được. Xu hướng công nghiệp hiện nay là hướng tới sự tăng tốc của phạm vi cao hơn đáng kể; các xu hướng dự báo tăng tốc bổ sung dự đoán này chắc chắn sẽ dẫn đến các giá trị biến dạng vòng bi ngày càng lớn hơn trừ khi chúng được chế tạo từ các cấp vật liệu/ thông số kỹ thuật cao hơn và cứng vững ổn định hơn.

Vít me bi tuần hoàn là một trong những chủ đề chính được đề cập ở trên, mà nó là lý do, bây giờ cần phải làm rõ thêm một số vấn đề và thảo luận dưới đây, vì chúng là một yếu tố quan trọng trong bất kỳ hệ thống điều khiển trục máy công cụ CNC thông thường nào.