- Ý nghĩa và mục đích của hiệu chỉnh các giá trị dụng cụ cắt

Với hiệu chỉnh dụng cụ cắt, chi tiết gia công được lập rất đơn giản mà không cần quan tâm tới chiều dài sử dụng thực hay bán kính của dụng cụ. Có thể sử dụng trực tiếp các thông số của bản vẽ chi tiết gia công sẵn có để lập trình. Các số đo của dụng cụ là chiều dài hay bán kính dao phay, bán kính mũi dao tiện đều được hệ điều khiển CNC tự động tính đến.

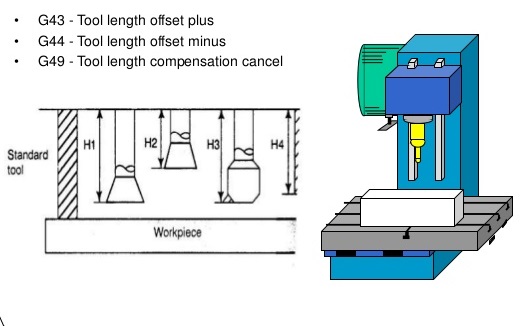

2. Hiệu chỉnh chiều dài cắt dụng cụ trong phay và tiện

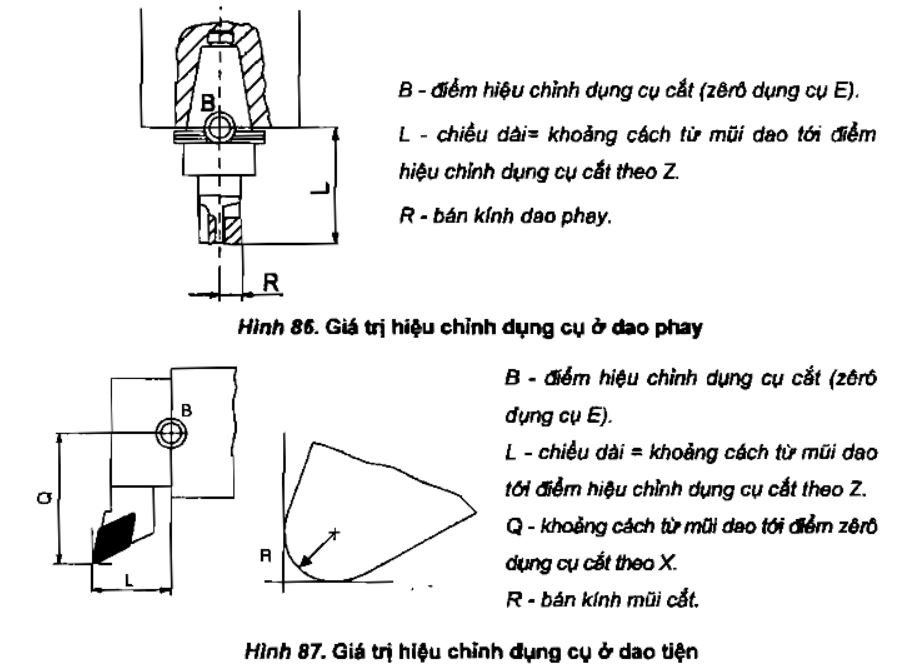

Hiệu chỉnh chiều dài dụng cụ cắt trên cơ sở điểm chuẩn tạo điều kiện làm cân đối giữa chiều dài dụng cụ cho trước và thực tế, ví dụ như qua mài lại dụng cụ cắt . Chiều dài này của dụng cụ cắt phải được hệ điều khiển nhận biết. Muốn vậy, chiều dài L là cần thiết, có nghĩa cần đo khoảng cách giữa điểm hiệu chỉnh dụng cụ cắt B và mũi dao, sau đó nhập vào hệ điều khiển.

Đối với dao phay chiều dài L xác định theo hướng z (hình 86).

Trong dao tiện, xác định chiều dài L theo hướng z (xem hình 87).

Trong điều khiển CNC những giá trị hiệu chỉnh dụng cụ cắt này được lưu trữ trong bộ lưu trữ hiệu chỉnh, ở đó trong hầu hết các hệ điều khiển CNC có thể mô tả tới 99 dụng cụ cắt. Trong suốt quá trình gia công các giá trị này phải được kích hoạt. Việc gọi diễn ra bên trong chương trinh NC, ví dụ, với địa chỉ H hoặc vị trí tương ứng dự kiến trước trong từ lệnh T.

- Bù bán kính dụng cụ cắt

Hệ điều khiển CNC có khả năng bù bán kính dao phay trên máy phay cũng như bù bán kính lưỡi cắt trên dao tiện. Với trợ giúp này biên dạng hoàn thành của chi tiết gia công có thể được lập trình trực tiếp khi xây dựng chương trình NC.

- a) Bù bán kính dao phay

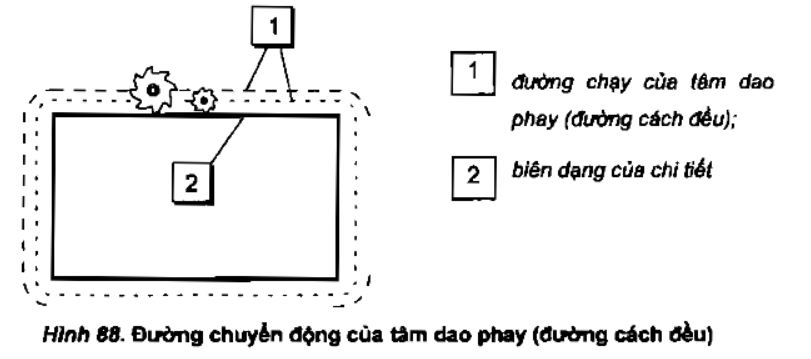

Để dụng cụ gia công được các biên dạng đã lập trình với độ chính xác cao, đường chuyển động của điểm tâm của dụng cụ phải chạy song song với đường đã lập trình. Đường này của tâm dụng cụ gọi là đường cách đều (hình 88).

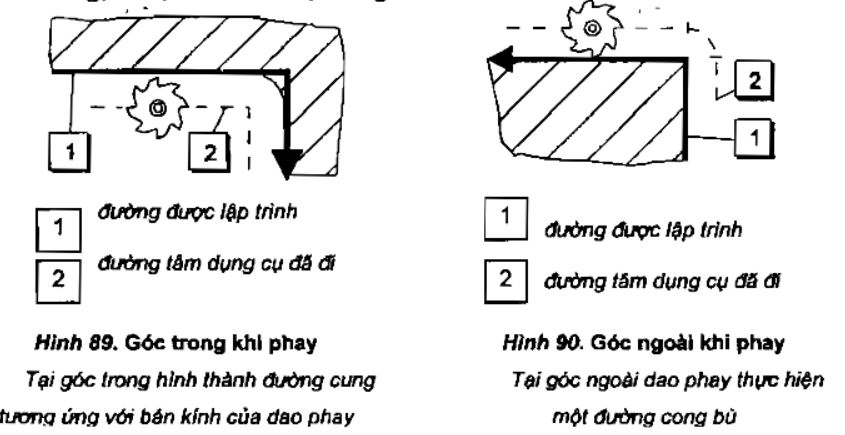

Đường cách đều là đường chuyển động của tâm dụng cụ, nó chạy cách đường biên dạng đã lập trình một khoảng không đổi. Tại chỗ chuyển động không liên tục, nghĩa là tai góc trong hoặc góc ngoài (hình 89 và 90), phần chuyển đổi của đường cách đều được phát triển theo nguyên tắc điều khiển riêng, ví dụ đưa vào một cung tròn.

Hệ điều khiển CNC tính toán đường tâm dao phay song song với biên dạng phục vụ cho việc gia công, trên cơ sở bán kính của dao tương ứng chứa trong bộ lưu trữ hiệu chỉnh của dụng cụ. Trong bản thân chương trình 91

NC chưa có giá trị bán kính cụ thể mà chỉ cổng hiệu chỉnh được gọi ra.

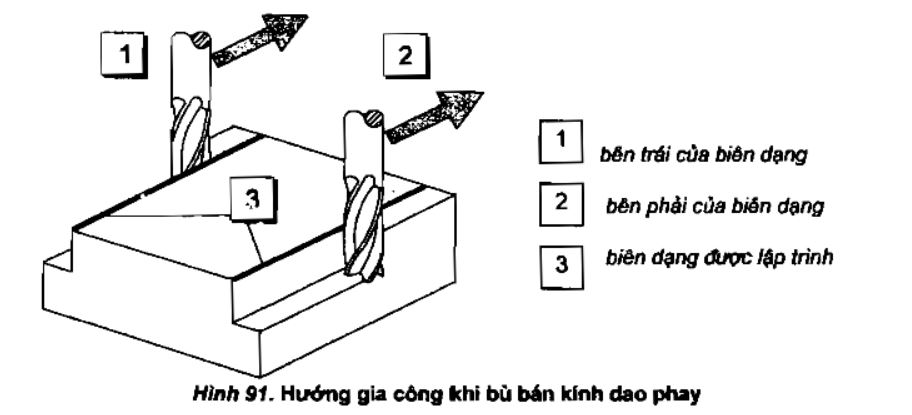

Vì có hai khả năng liên quan tới gia công, nên hệ điều khiển NC cần được thông báo, liệu quá trình gia công cần thực hiện ở bên trái hay bên phải của đường biên dạng đã lập trình (xem hình 91).

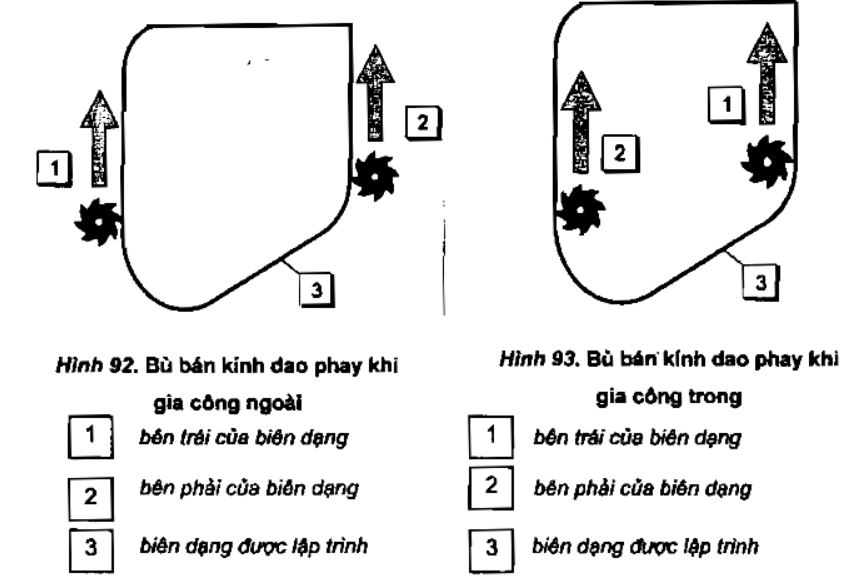

Các hình 92 và 93 biểu diễn việc lựa chọn bù bán kính dao phay phụ thuộc vào vị trí của dụng cụ trên cơ sở đường biên dạng cần hoàn thành, khi gia công ngoài (hình 92) và khi gia công trong (hình 93).

Tuy nhiên có những chuyển động không cần phải bù bán kính dao phay, ví dụ như các lỗ khoan, điều này phải được thông báo cho hệ điều khiển CNC biết bằng các lệnh tương ứng.

- b) Bù bán kính mũi dao

Khi tiện, thay vì bán kính dao phay, bán kính mũi dao được bù, vì hệ điều khiển tính toán hành trình chuyển dịch từ mũi dao lý thuyết. Mũi dao lý thuyết này chuyển động dọc theo đường đã lập trình.

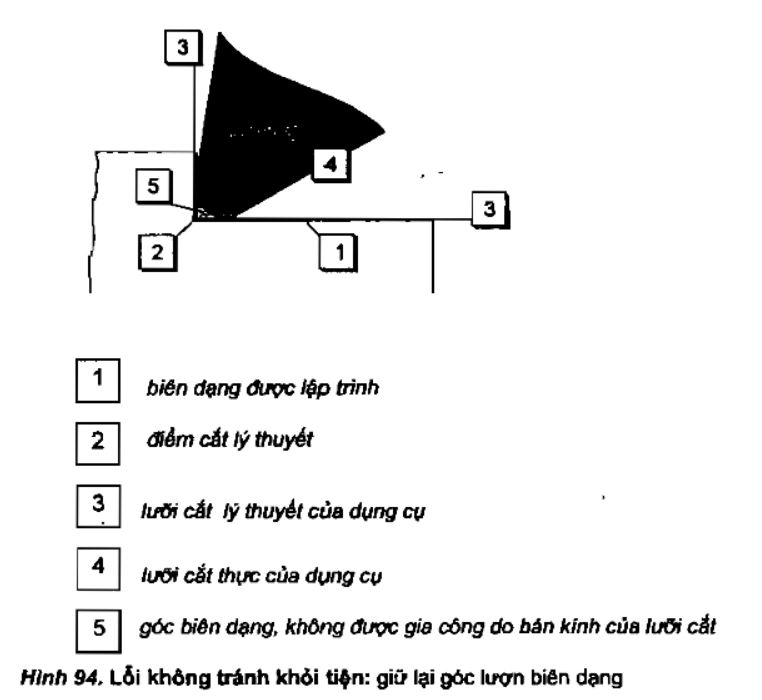

Vì kích thước dụng cụ thực tế – bán kính mũi dao cùa dụng cụ tiện – không được chú ý nên xuất hiện nhiều lỗi khi tiện. Do đó thường để lại các cung tròn ờ góc trong của biên dạng (hình 94).

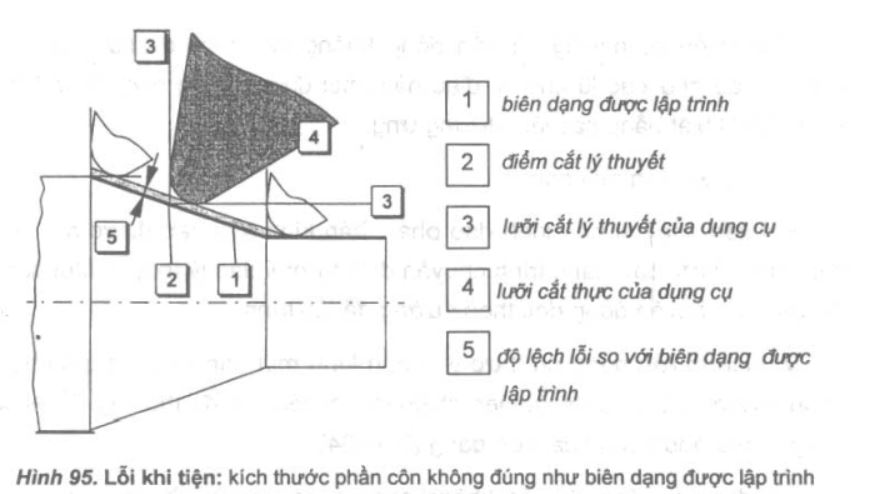

Khi dụng cụ dịch chuyển không song song với trục X hoặc trục z sẽ gây ra sai lệch đáng kể về kích thước và hình dạng (hình 95). Lỗi này được hệ điều khiển CNC loại bỏ bằng sự bù bán kính mũi dao.

Hình 95. Lỗi khi tiện: kích thước phần côn không đúng như biên dạng được lập trình

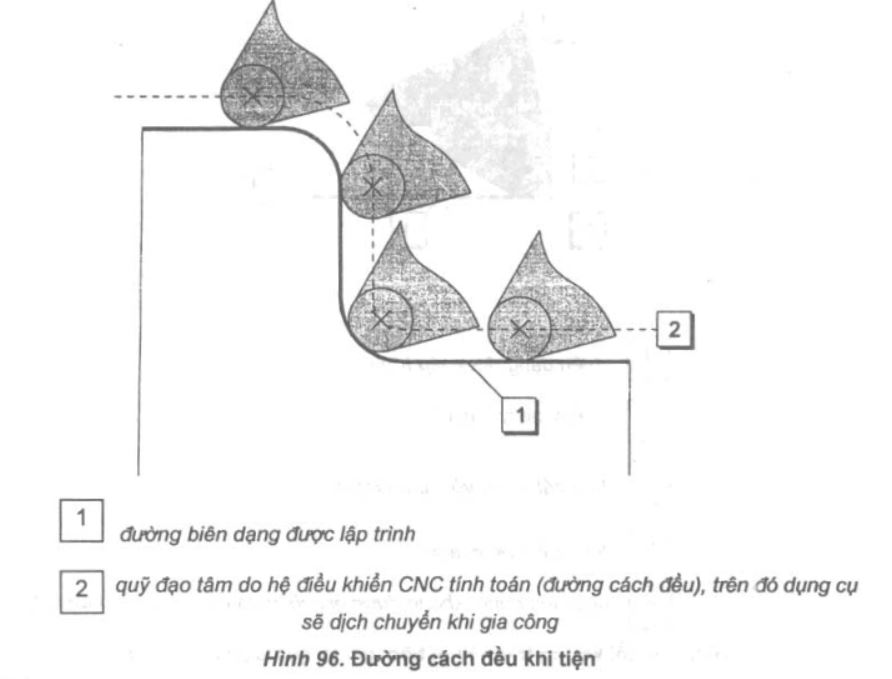

Vị trí của đường dịch chuyển thực của dụng cụ cắt (đường cách đều, hình 96) được hệ điều khiển CNC hiện đại tính toán tự động với hiệu chỉnh bán kính lưỡi cắt.

Để có điều này cần có ba điều kiện cơ bản sau:

- Bán kính mũi dao cắt phải được lưu sẵn trong bộ lưu trữ giá trị hiệu chỉnh của hệ điều khiển CNC.

- Vị trí của mũi dao cắt (vectơ giá trị hiệu chỉnh bán kính mũi cắt) phải được hệ điều khiển CNC nhận biết.

- Hướng gia công của dụng cụ cắt liên quan tới biên dạng phải được lập trình tương ứng khi lập trình NC.

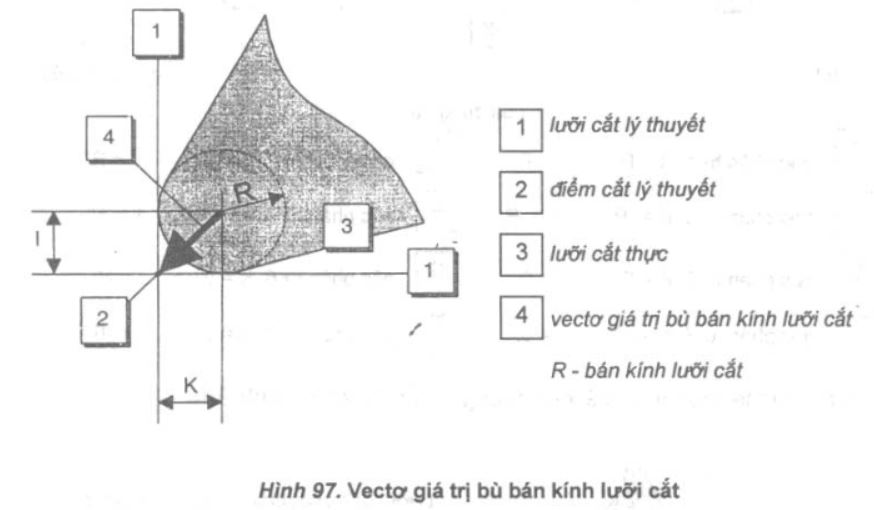

Để điều khiển có tính toán đúng điểm cắt thực khi gia công, góc mũi cắt được mô tả cho mỗi dụng cụ bằng vectơ bù bán kính mũi cắt (vectơ SRK). ở đó vectơ SRK cho biết vị trí của góc mũi cắt theo I và K (hướng X- và Z) so với tâm của mũi cắt (xem hình 97). Vectơ SRK, trước hết, được xác (Tnh trong bộ quản lý dụng cụ của bộ mô phỏng CNC cho từng dụng cụ.

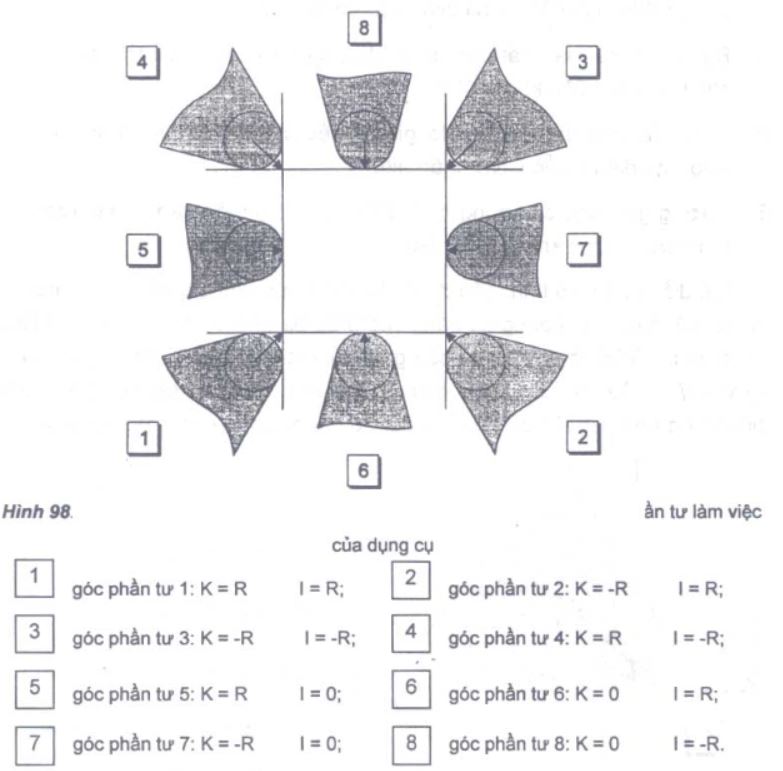

Tùy theo lưỡi cắt của dao tiện được sử dụng nằm ờ góc phần tư làm việc nào, mà một vectơ giá trị bù bán kính lưỡi cắt khác phải được nhập vào hệ điều khiển (xem hình 98). Khi nhập giá trị bù bán kính I và K cần lưu ý tới dầu xuất hiện từ đó.

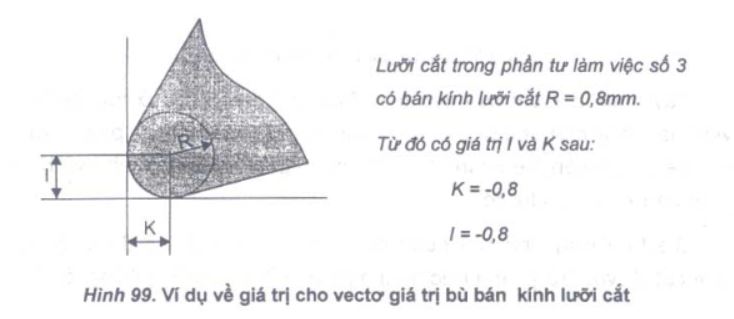

Giá trị tương ứng của dụng cụ hiện hữu phải được đặt cho bán kính lưỡi cắt R (với lưu ý rằng trục nằm ngang là z, trục thẳng đứng là X).

Sau đây là một ví dụ về xác định giá trị bù I và K (hình 99).

Khi gọi bù bán kính lưỡi cắt trong chương trình, hệ điều khiển CNC phải được thông báo vị trí của dao tiện theo hướng chuyển động bằng các lệnh tương ứng:

+ Dao tiện, nhìn theo hướng dịch chuyển, nằm ở bên trái của đường biên dạng.

+ Dao tiện, nhìn theo hướng dịch chuyển, nằm ờ bên phải của đường biên dạng.

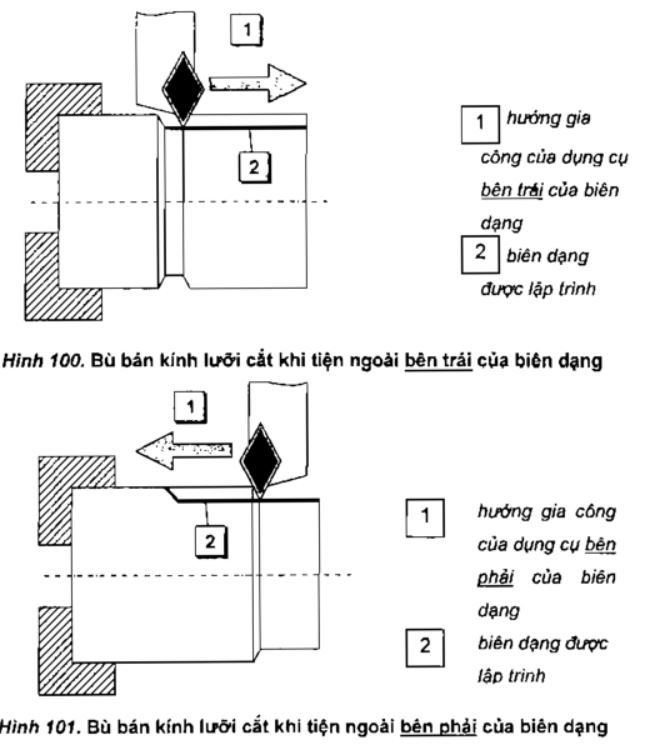

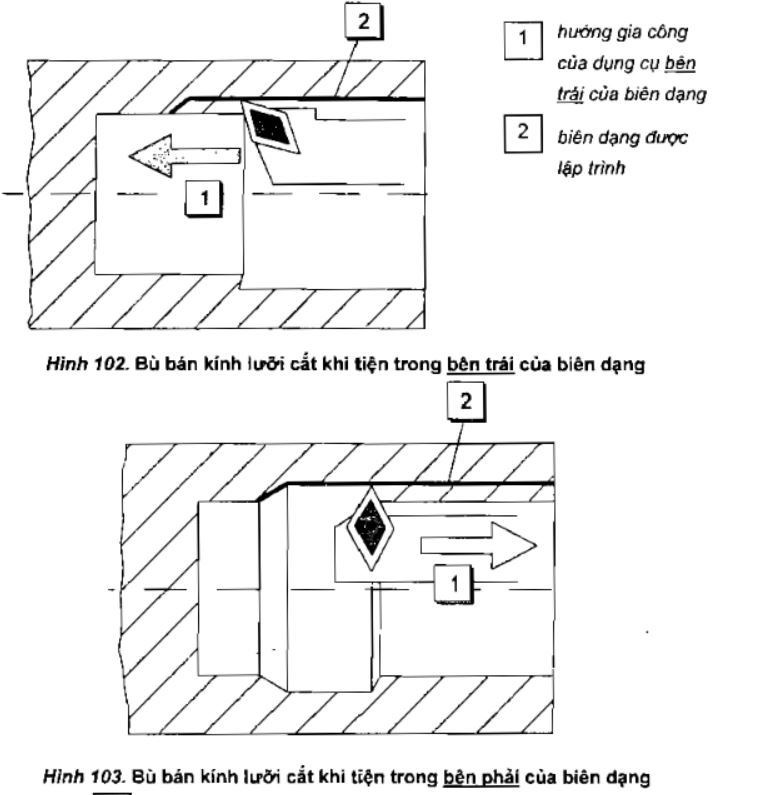

Trong các hình từ 100 -103 biểu diễn việc lập trình bù bán kính lưỡi cắt phụ thuộc vào vị trí của dụng cụ so với đường biên dạng cần gia công.

– Khi gia công ngoài (xem hình 100 và hình 101).

– Khi gia công trong (xem hình 102 và hình 103).

Tương tự như lập trình chi tiết phay, biên dạng cần gia công không cần tính chuyển đổi mà được lập trình trực tiếp từ bản vẽ. Khi gia công tiện cũng vậy, bù bán kính lưỡi cắt phải được chọn bằng các lệnh tương ứng.